Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Привод ленточного конвейера

Курсовая работа: Привод ленточного конвейера

МОРФ

КП 1202.01.158.18.01. ИАТ

Привод ленточного конвейера.

Пояснительная записка.

Зав. Отделением: Преподаватель:

Пахомова А.Ф. Литовка Н.Н.

Подпись: Подпись:

Дата: Дата:

Зав. Циклом: Студент:

Миронов А.А. Протасов С.И.

Подпись: Подпись:

Дата: Дата:

2003

Содержание:

1 Задание на курсовое проектирование.

2 Описание привода ленточного конвейера.

3 Подбор электродвигателя.

4 Расчет передач.

5 Ориентировочный расчёт валов, подбор подшипников.

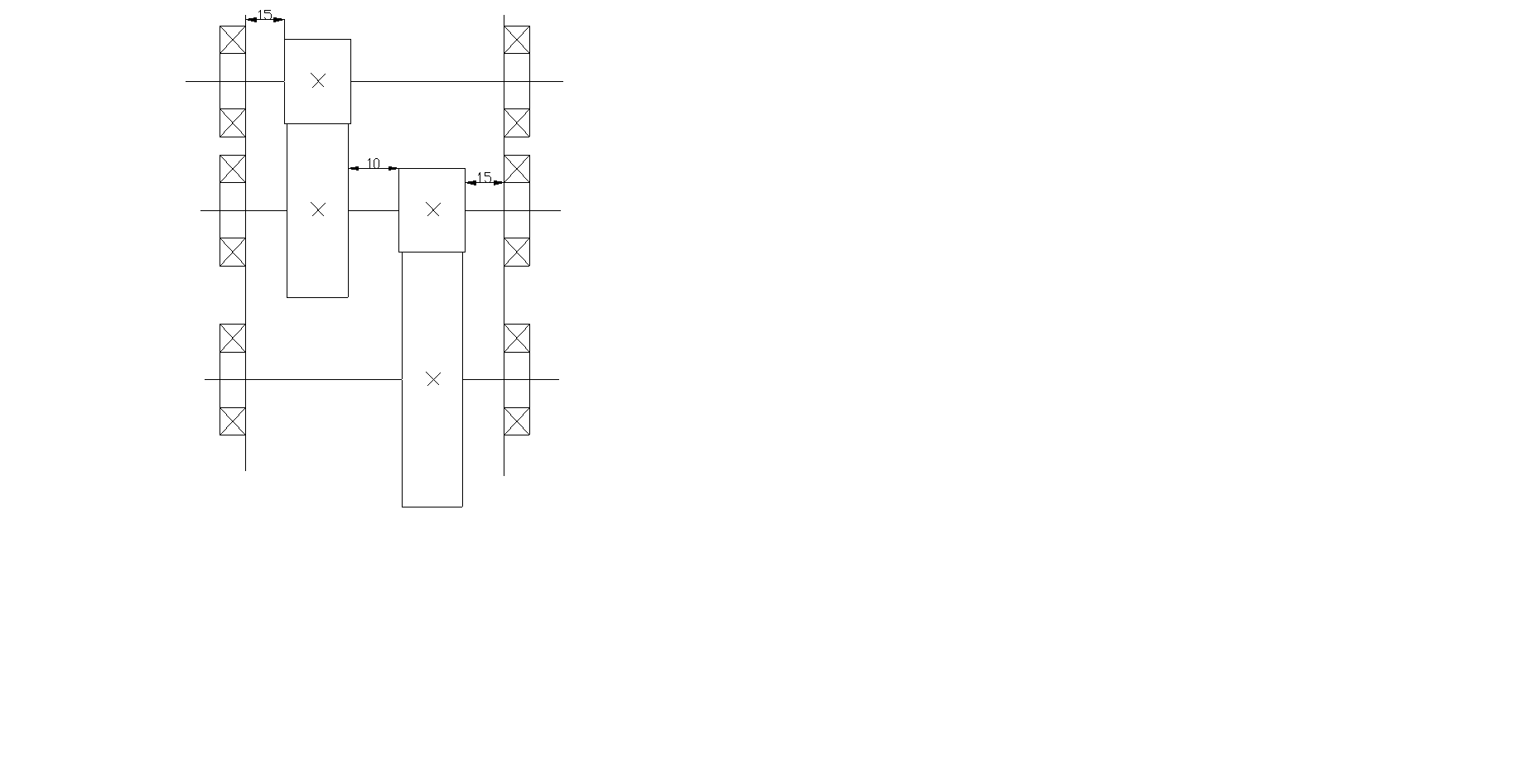

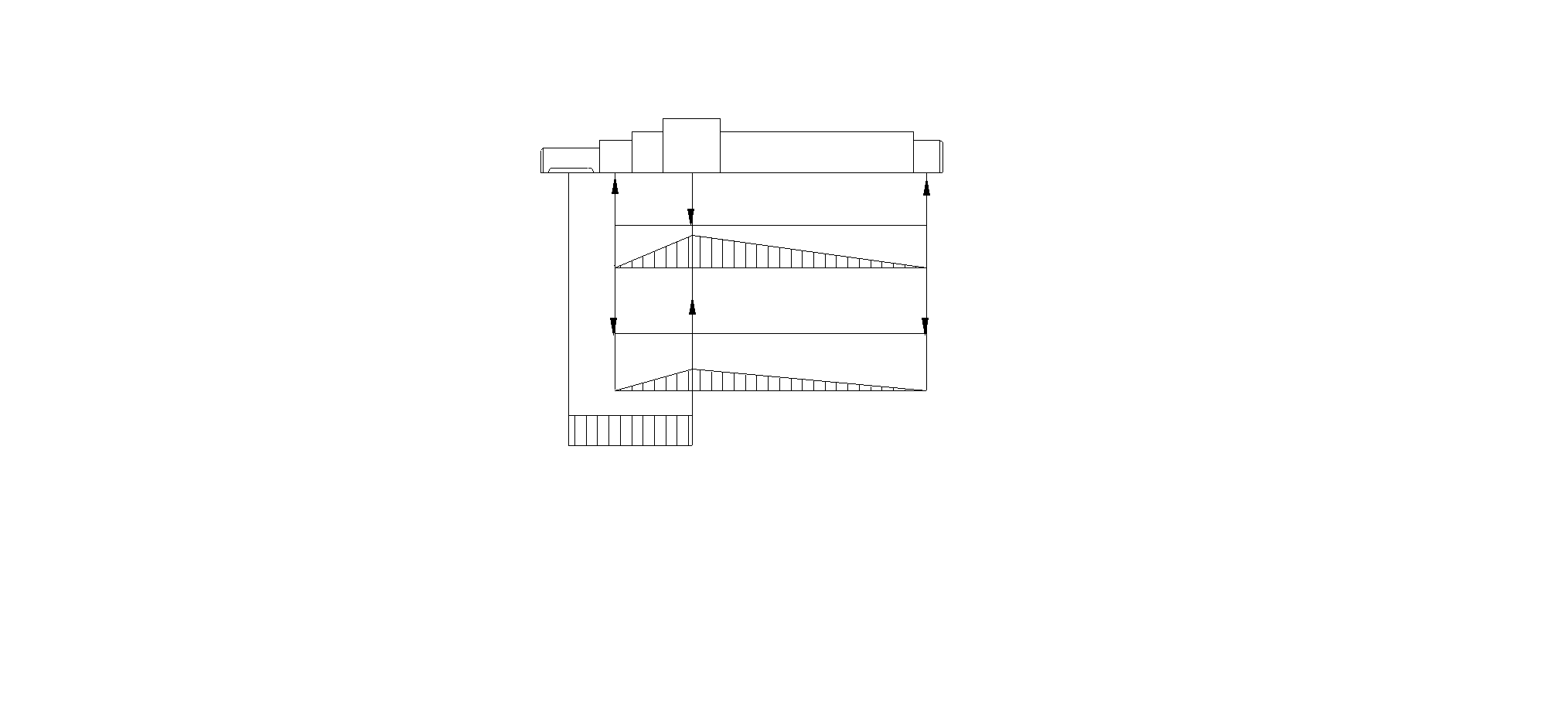

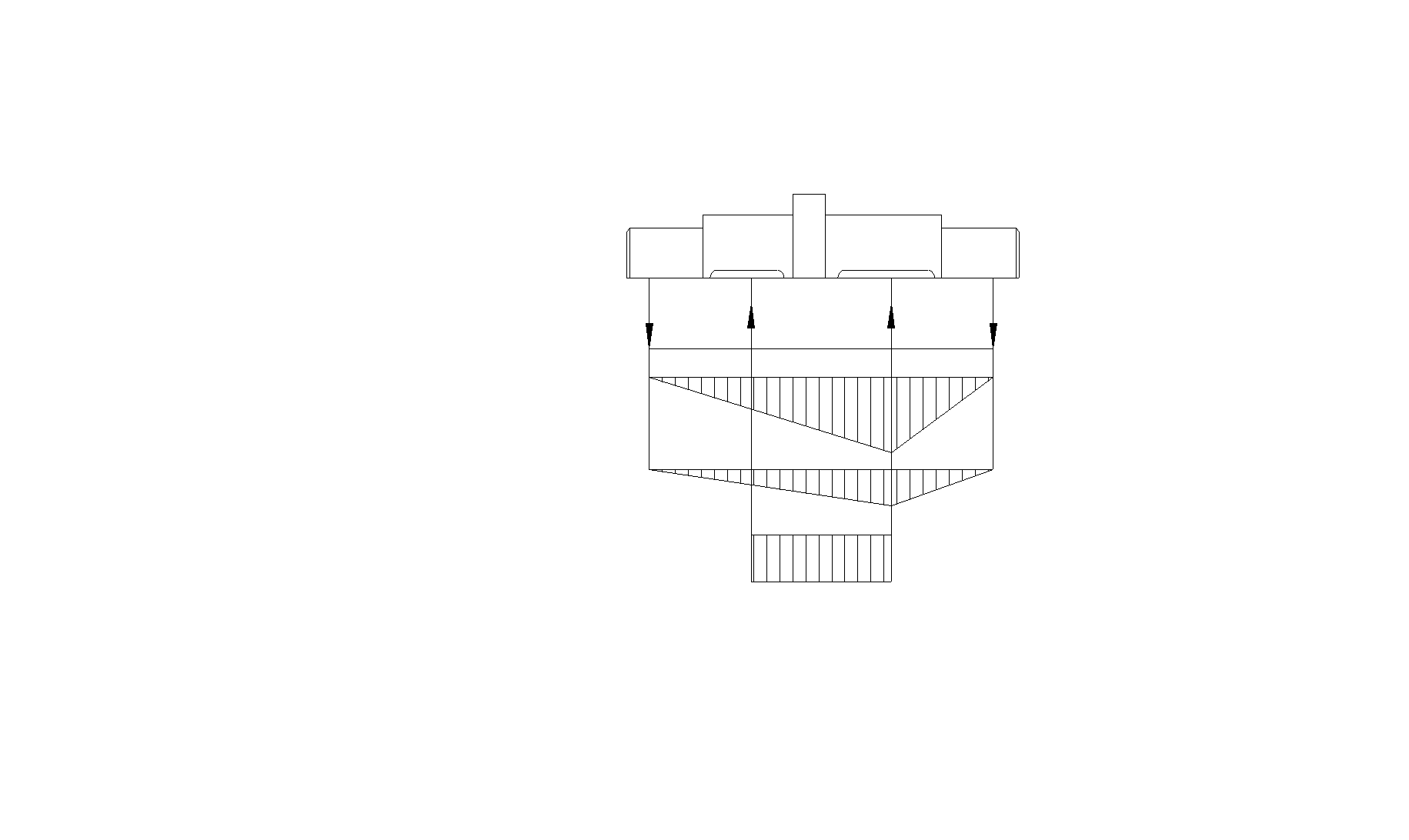

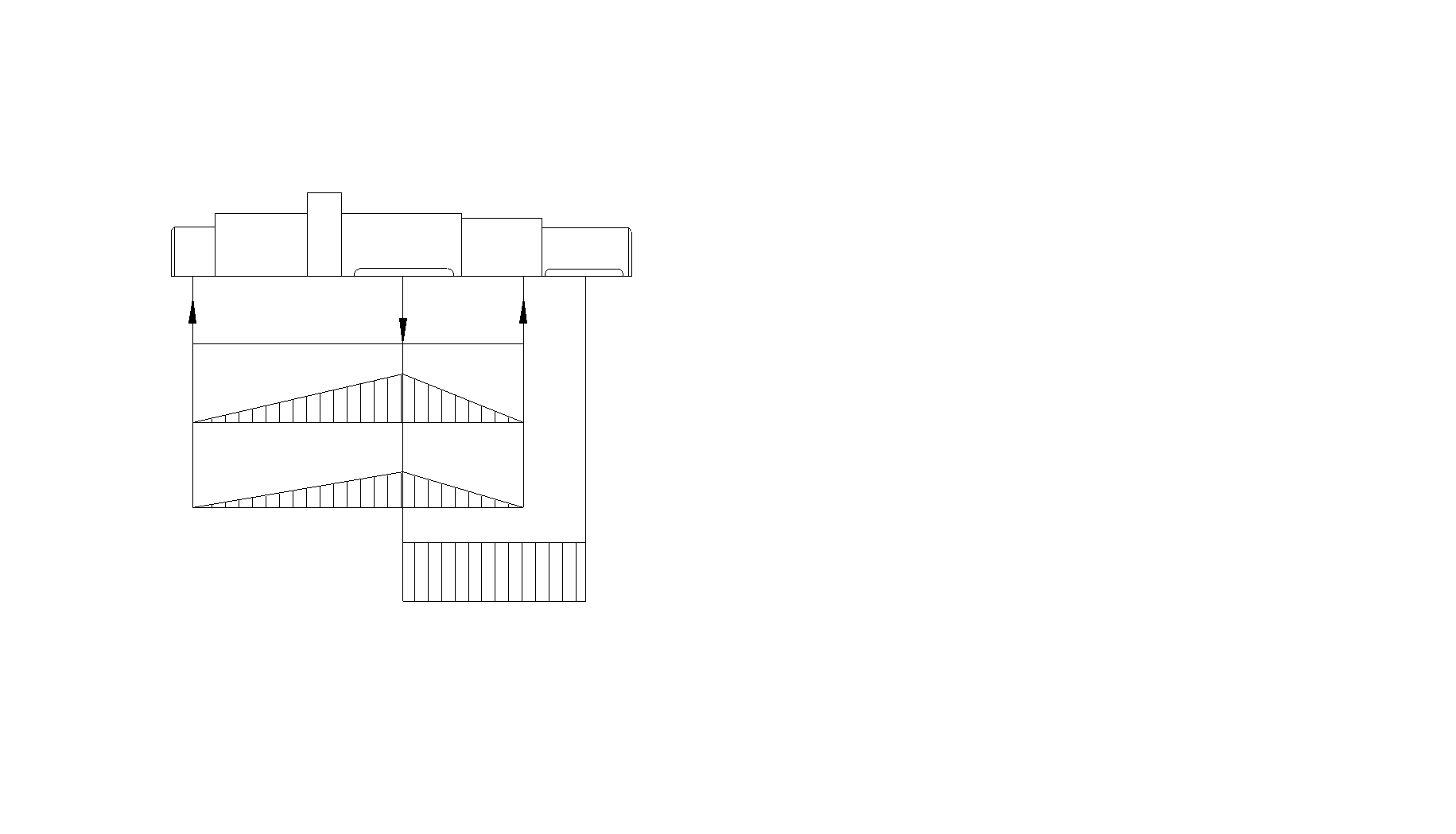

6 Первая эскизная компоновка редуктора.

7 Конструирование зубчатых колёс и валов.

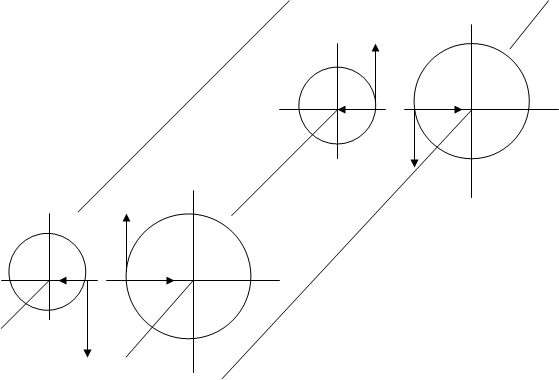

8 Схема нагружения валов в пространстве.

9 Подбор и проверочный расчёт шпонок.

10 Подбор подшипников по динамической грузоподъёмности.

11 Проверочный расчёт валов.

12 Расчет и конструирование элементов корпуса редуктора.

13 Вторая эскизная компоновка редуктора.

14 Подбор и проверочный расчёт муфты.

15 Выбор смазки редуктора.

16 Подбор посадок сопряженных поверхностей.

17 Сборка и разборка редуктора.

18 Список используемой литературы.

1.Задание на курсовое проектирование

Р3 = 3,5 КВт n3 = 200 об/мин.

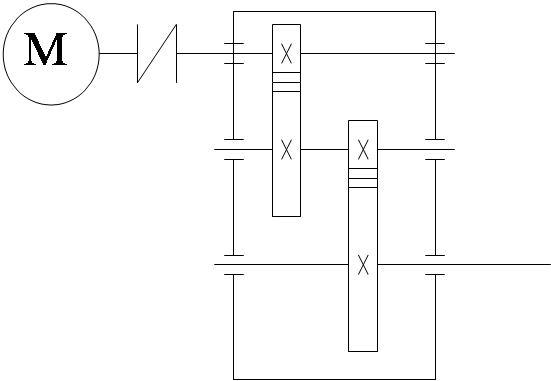

2.Описание привода ленточного конвейера

Привод состоит из электродвигателя, механической муфты, двух ступенчатого редуктора. В приводе применяется асинхронный двигатель. Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных

в виде отдельного агрегата и служащих для передачи мощности

от двигателя к рабочей машине.

Назначение редуктора: понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению

с ведущим валом.

Достоинство редуктора:

1. Высокая надёжность работы в широком диапазоне нагрузок и скоростей;

2. Малые габариты;

3. Большая долговечность;

4. Высокий КПД;

5. Постоянное передаточное число;

6. Сравнительно не большие нагрузки на валы и подшипники;

7. Простота обслуживания.

Недостатки редуктора:

1. Высокие требования к точности изготовления и монтажа.

2. Шум при работе.

В данном приводе применяется двухступенчатый редуктор с прямозубой передачей.

3.Подбор электродвигателя

3.1 Определить общий КПД (табл.1.1,стр.6[u1] )

h1– зубчатой передачи.

h2– муфты.

h1= 0.98 h2= 0.98

h = h 12 × h2 = 0.982 × 0.98 =0,94

3.2 Определение требуемой мощности электродвигателя

R1- мощность на входе привода.

P3- мощность на выходе из привода.

R1=R3 / h = 3,5 / 0,94 = 3,723 К Вт

3.3 Подбор двигателя по мощности (табл.19.27,стр.384)

| 3000 | 1500 | 1000 | 750 | |

| 4 | 100L/2880 | 100L/1430 | 112MB6/950 | 132S8/720 |

3.4 Предварительное определение передаточных чисел.

U-общее передаточное число.

n дв - частота вращения двигателя .

n3 – частота вращения выходного вала.

U= nдв/n3 =2880 / 200 =14,4

U= nдв/n3 =1430 / 200 =7,1

U= nдв/n3 = 950 / 200 = 4,7

U= nдв/n3 = 720 / 200 = 3,6

3.5 Окончательный подбор типа двигателя

Марка100S2

Частота вращения 2880 об/мин

3.6 Произвести разбивку передаточного числа (табл.1,3 стр.9)

U1 – передаточное число быстроходной ступени.

U2 – передаточное число тихоходной ступени.

U2 = 0,88Ö U = 0.88Ö 14,4 = 3,3

U1 = U / U2 = 14,4 / 3,3 = 4,3

3.6 Определение частоты вращения каждого вала

n1 = nдв = 2880 об/мин

n2 = n1 / U1 = 2880 / 4,3 = 669,7 об/мин

n3 = n2 / U2 = 669,7 / 3,3 =202,9 об/мин

3.7 Определение отклонения частоты вращения выходного вала

по заданию n3½ = 200 об/мин

по расчетам n3= 202,9 об/мин

n3½ – n3 / n3½ × 100% = 200 – 202,9 / 200 × 100% = -1,45% < 4%

(в пределах нормы).

3.8 Определениеугловой скорости каждого вала

w = П × n / 30

w1 = П × n1 / 30 = 3,14 × 2880 / 30 =301,44 рад/с

w2 = П × n2 / 30 = 3,14 × 669,7 / 30 = 70,1 рад/с

w3 = П × n3 / 30 = 3,14 × 202,9 / 30 = 21,2 рад/с

3.9 Определение мощности на каждом валу

Р1 = Р1½ × h муфты = 3,72 × 0,98 = 3,65 К Вт

Р2 = Р1 × h зубчатой передачи = 3,65 × 0,98 = 3,57 К Вт

Р3 = Р2 × h зубчатой передачи = 3,57 × 0,98 = 3,5 К Вт

3.10 Определение вращающего момента на валах

Т = Р / w

Т1 = Р1 / w1 = 3,65 / 301,4 = 12,1 Hм

Т2 = Р2 / w2 = 3,57 / 70,1 = 50,9 Hм

Т3 = Р3 / w2 = 3,5 / 21,2 = 165,2 Hм

4.Расчёт передач

4.1 Первая передача

4.1.1 Исходные данные

Прямозубая закрытая

Вход в передачу Т1 = 12,1 Нм; w1 =301,4 рад/с

Выход Т2 =50,9 Нм

Передаточное число U1 = 4,3

4.1.2 Подбор материала

Выбор материала: Сталь 45 (табл. 6,4 стр.92)

улучшение паковкой

Твёрдость: шестерни НВ 194 –222

колеса НВ 180 –192

HBср = 222 + 194 / 2 = 208 (шестерни)

HBср = 180 + 192 / 2 = 186 (колеса)

4.1.3 Определение допускаемых контактных напряжений (табл.6,13 стр. 94)

[sн] = ( sно /Sн ) × КнL = ( 2 × 208 + 70 / 1,1) × 1 = 534,6 (шестерни)

[sн] = ( sно /Sн ) × КнL = ( 2 × 186 + 70 /1,1 ) × 1 = 401,8 (колеса)

4.1.4Определение допускаемых напряжений изгиба

[sF] = (sFo / SF ) КFL = 1,8 × 208 / 1,8 ) × 1 =208 (шестерни)

[sF] = (sFo / SF ) КFL = 1,8 × 186 / 1,8 ) × 1 =186 (колеса)

4.1.5 Определение межосевого расстояния передачи

![]() aw =49,5 (U +1 )× 3Ö KHB T1 / Yа × U1 ×[s н ]2

aw =49,5 (U +1 )× 3Ö KHB T1 / Yа × U1 ×[s н ]2

aw= 49,5 ×( 4,3 + 1 ) × 3Ö 1 ×12,1 × 103 / 0,4 × 4,3 × (401,8)3 = 88 мм.

Принять расстояние aw = 90 мм.

4.1.6 Определение модуля зубьев

m = P1 /p = 3,65 / 3,14 = 1,12

Принять модуль m = 1

4.1.7 Определение числа зубьев

ZS = 2aw / m = 2 ×90 / 1 =180

Z1 = ZS / ( U + 1 ) = 180 / (4,3 + 1 ) =34 (шестерни)

Z2 = ZS - Z1 = 180 – 34 = 146 (колеса)

4.1.8 Определение передаточного числа редуктора

U = Z2 / Z1 = 146 / 34 = 4,3

4.1.9 Основные геометрические размеры передачи: Делительный диаметр d1 = Z1 × m = 34 × 1 = 34мм (шестерни)

d2 = Z2 ×m = 146 × 1 = 146мм (колеса)

Диаметр вершин зубьев.

dа1 = d1 + 2 × m = 34 + 2 × 1 = 36мм (шестерни)

dа2 = d2 + 2 × m = 146 + 2 ×1 =148мм (колеса)

Ширина колеса b2 =Ya ×aw = 0,4 × 90 = 36мм

Ширина шестерни b1 = b2 + 5 = 36 + 5 = 41мм

4.1.10 Окружная скорость зубчатых колёс

u = w1 × d1 / 2 = 301,4 × 34 / 2 = 5,1 м/с.

Принимаем u = 6 м/с.

4.1.11 Окружная сила

Ft1 = 2 × T1 / d1 = 2 × 12,1 × 103 / 34 = 712 H

4.1.12 Принять коэффициенты

KHu = 1,2 KHb = 1.2

KHu = 1,4 KFb = 1,52

Ybd = b2 / d1 = 36 / 34 = 1,05

![]() 4.1.13 Расчёт контактного напряжения

4.1.13 Расчёт контактного напряжения

![]() sН = 436 × Ö (Ft / d1 × b1) × (U + 1 / U) × KHb × KHu

sН = 436 × Ö (Ft / d1 × b1) × (U + 1 / U) × KHb × KHu

sН= 436 Ö (712 / 34 ×36) × (4,3 +1 / 4,3) ×1,15 × 1,2 = 419 МПа

4.1.14 Коэффициент формы зуба. (табл. 6,8, стр.101)

для шестерни Z1 =34 YF1 = 3,76

для колеса Z2 =146 YF2 = 3,6

4.1.15Расчётное напряжение изгиба в основании ножки зуба колеса

sF2 = YF2 × (Ft / b2 ×m) × KFb ×KFu = 3,6 × (712 / 36 × 1) ×1,52 ×1,4 = 151

151 < [s]F2

sF1 = YF1 × (Ft / b2 ×m) × KFb ×KFu = 3,76 ×(712 / 36 ×1) ×1,52 ×1,4 = 158

158 < [s]F1

4.2 Вторая передача

4.2.1 Исходные данные

Прямозубая закрытая

Вход в передачу Т2 = 50,9 Нм

Выход Т3 = 165,2 Нм

Передаточное число U =3,3

4.2.2 Подбор материала

Выбираем материал: Сталь 45 (табл. 6,4 стр.92)

улучшение паковкой

Твёрдость: шестерни НВ 194 –222

колеса НВ 180 –192

HBср = 222 + 194 / 2 = 208 (шестерни)

HBср = 180 + 192 / 2 = 186 (колеса)

4.2.3 Определение допускаемых контактных напряжений (табл.6,13 стр. 94)

[sн] = ( sно /Sн ) × КнL = ( 2 × 208 + 70 / 1,1) × 1 = 534,6 (шестерни)

[sн] = ( sно /Sн ) × КнL = ( 2 × 186 + 70 /1,1 ) × 1 = 401,8 (колеса)

4.2.4 Определение допускаемых напряжений изгиба

[sF] = (sFo / SF ) КFL = 1,8 × 208 / 1,8 ) × 1 =208 (шестерни)

[sF] = (sFo / SF ) КFL = 1,8 × 186 / 1,8 ) × 1 =186 (колеса)

![]() 4.2.5 Определение межосевого

расстояния передачи

4.2.5 Определение межосевого

расстояния передачи

aw = 49,5 ( U2 +1 )× 3Ö KHB T2 / Yа × U2 ×[s н ]2

aw = 49,5 ( 3,3 +1) × 3Ö 1 × 50,9 × 103 / 0,4 × 3,3 × (401,8)3 =132,9мм

Принять расстояние aw =134мм.

4.2.6 Определение модуля зубьев.

m = P1 /p = 3,8 / 3,14 = 1,5

Принять модуль m = 2

4.2.7 Определение числа зубьев

ZS = 2aw / m = 2 ×134 / 2 =134

Z1 = ZS / ( U + 1 ) = 134 / (3,3 + 1 ) =31 (шестерни)

Z2 = ZS - Z1 = 134 – 31 = 103 (колеса)

4.2.8 Определение передаточного числа редуктора

U = Z2 / Z1 = 103 / 31 = 3,3

4.2.9 Основные геометрические размеры передачи: Делительный диаметр d1 = Z1 × m = 31 × 2 = 62мм (шестерни)

d2 = Z2 ×m = 103 × 2 = 206мм (колеса)

Диаметр вершин зубьев.

dа1 = d1 + 2 × m = 31 + 2 × 2 = 66мм (шестерни)

dа2 = d2 + 2 × m = 206 + 2 ×2 =210мм (колеса)

Ширина колеса b2 =Ya ×aw = 0,4 × 134 = 54мм

Ширина шестерни b1 = b2 + 5 = 54 + 5 = 59мм

4.2.10 Окружная скорость зубчатых колёс

u = w2 × d2 / 2 = 70 × 62 / 2 = 2,17 м/с.

Принимаем u = 3 м/с.

4.2.11 Окружная сила

Ft2 = 2 × T2 / d1 = 2 × 50,9 × 103 / 62 = 1642 H

4.2.12 Принять коэффициенты

KHu = 1,2 KHb = 1.14

KHu = 1,4 KFb = 1,28

Ybd = b2 / d1 = 54 / 62 = 0.86

![]() 4.2.13 Расчёт контактного напряжения

4.2.13 Расчёт контактного напряжения

![]() sН = 436 × Ö (Ft / d2 × b1) × (U + 1 / U) × KHb × KHu

sН = 436 × Ö (Ft / d2 × b1) × (U + 1 / U) × KHb × KHu

sН= 436 Ö (1642 / 62 ×54) × (3,3 +1 / 3,3) ×1,14 × 1,2 = 408 МПа

4.2.14 Коэффициент формы зуба . (табл. 6,8, стр.101)

для шестерни Z1 =31 YF1 = 3,78

для колеса Z2 =103 YF2 = 3,6

4.1.15Расчётное напряжение изгиба в основании ножки зуба колеса

sF2 = YF1 × (Ft / b2 ×m) × KFb ×KFu = 3,6 × (1642 / 54 × 2) ×1,14 ×1,4 = 88

88 < [s]F2

sF1 = YF2 × (Ft / b2 ×m) × KFb ×KFu = 3,76 ×(1642 / 54 ×1) ×1,14 ×1,4 = 92

92 < [s]F1

5.Орентировочный расчёт валов, подбор подшипников

5.1 Исходные данные

Первая ступень. Вторая ступень.

d1 = 34мм d1 = 62мм

d2 = 146мм d2 = 206мм

b1 = 41мм b1 =58мм

b2 = 36 b2 =54мм

5.1.2 Определение минимального диаметра вала

Dmin 1 = 5 × 3Ö12,1 = 11мм

Dmin 2 = 5 × 3Ö51 = 18мм

Dmin 3 = 5 × 3Ö165 = 26мм

5.1.3 Определение диаметра вала под подшипник

dП1 = 20

dП2 = 25

dП3 = 30

5.2 Выбор подшипников

| d | D | B | r |

Cr |

Cor |

Dw |

S | |

| №304 | 20 | 52 | 15 | 2 | 15,9 | 7,8 | 10,24 | 4,8 |

| №305 | 25 | 62 | 17 | 2 | 22,5 | 11,4 | 11,8 | 5,5 |

| №206 | 30 | 62 | 16 | 1,5 | 19,5 | 10 | 10,24 | 4,8 |

6.Первая эскизная компановка

7.Конструирование зубчатых колёс и валов

7.1 Конструирование зубчатых колёс

7.1.1 Колесо первой ступени

Делительный диаметр d = 146мм

Диаметр вершин зубьев da = d + 2×m = 146 +2×1 = 148мм

Диаметр впадин зубьев df = d – 2.5×m = 146 – 2.5×1 = 143,5мм

Диаметр ступицы dст = 1,55 × dв = 1,55 × 30 = 46мм

Толщина обода S = 2,2 × m + 0,05 × b = 2,2 × 1 + 0,05 × 36 = 4мм

Толщина диска С = 0,3 × b =0,3 × 36 = 11мм

7.1.2 Колесо второй ступени

Делительный диаметр d = 206мм

Диаметр вершин зубьев da = d + 2×m = 206 +2×2 = 210мм

Диаметр впадин зубьев df = d – 2.5×m = 206 – 2.5×2 = 201мм

Диаметр ступицы dст = 1,55 × dв = 1,55 × 36 = 55мм

Толщина обода S = 2,2 × m + 0,05 × b = 2,2 × 2 + 0,05 × 54 = 8мм

Толщина диска С = 0,3 × b =0,3 × 54 = 16мм

7.2 Определение реакций опор.

7.2.1. Исходные данные первого вала:

Ft1 = 712 Н; Fr1 = 259H.

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = Ft1 0,043 y2 0,155 = 0

Mc = -Ft1 0,112 + y1 0,155= 0

Y2 = Ft1 0,043 / 0,155 = 712 0,043 / 0,155 = 197,5H

Y1 = -Ft1 0,112 / 0,155 = 712 0,112 / 0,155 = 514,5H

Ma = 0

Mb = y1 0,043 = 514,5 0,043 = 22,12Hм

Mc = y1 0,152 Ft1 0,112 = 514,5 0,152 – 712 0,112 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = -Fr1 0,043 – X4 0,155 = 0

Mc = Fr1 0,112 + X3 0,155 = 0

X2 = -Fr1 0,043 / 0,155 = 259 0,043 / 0,155 = 72H

X1 = Fr1 0,112 / 0,155 = 259 0,112 / 0,155 = 187H

Ma = 0

Mb = X1 0,043 = 187 0,043 = 8,041Hм

Mc = X1 0,155 Fr1 0,112 = 187 0,155 – 259 0,112 =0

7.2.2. Исходные данные второго вала:

Ft1 = 712Н; Ft2 = 1642Н; Fr1 = 259H; Fr2 = 598H

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = -Ft1 0,043 – Fr2 0,103 +Y4 0,155= 0

Md = -Ft2 0,155 + Ft1 0,112 – Y3 0,155 = 0

Y4 = Ft1 0,043 + Ft1 0,103 / 0,155 = 30,6 +169,1 / 0,155 = 1288,4H

Y3 = Ft2 c + Ft1 (b + c) / a + b +c= 85,32 + 79,74 / 0,155 = 1065,3H

Ma = 0

Mb = -y3 a = 1065,3 0,043 = 45,8Hм

Mc = -y3 0,103 – Ft1 0,06 = - 1065 0,103 + 712 0,06 = -67Нм

Md = -y3 0,155 + Ft1 0,112 + Ft2 0,052= - 165,1 + 79,7 + 85,4 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = Fr1 0,043 – X4 Fr2 0,103 + X4 0,155 = 0

Md = Fr2 0,052 - Fr1 0,112 - X3 0,155 = 0

X4 = Fr2 0,103 - Fr1 0,043 / 0,155 = 69,5 – 11,13 / 0,155 = 377,2H

X3 = Fr2 0,055 - Fr1 0,112 / 0,155 = 31,1 - 29 / 152 = 13,6H

Ma = 0

Mb = -X3 0,043 = 187 0,043 = -0,6Hм

Mc = -X3 0,103 Fr1 0,06 = -1,4 – 15,5 = -1б,9Нм

Md = -X3 0,152 Fr1 0,112 + Fr2 0,052 = -2,1 – 29 +31,1 = 0

7.2.3. Исходные данные тредтего вала:

Ft2 = 1642Н; Fr2 = 598H

Реакции опор изгибающего момента в вертикальной пл – ти.

Ma = Ft2 0,103 y6 0,155 = 0

Mc = -Ft1 0,052 + y5 0б155 = 0

Y6 = Ft2 0,103 / 0,155 = 1642 0,103 / 0,155 = 1091H

Y5 = Ft2 0,052 / 0,155 =1642 0,052 / 0,155 = 550,9H

Ma = 0

Mb = y5 0,103 = 550,9 0,103 = 56,7Hм

Mc = y5 0,155 Ft2 0,052 = 550,9 0,155 – 1642 0,052 =0

Реакции опор изгибающего момента в горизонтальной пл – ти. Ma = Fr2 0,103 – X6 0,155 = 0

Mc = -Fr2 0,052 + X5 0,155 = 0

X6 = -Fr2 0,103 / 0,155 = 598 0,103 / 0,155 = 397,4H

X5 = Fr2 0,052 / 0,155 = 598 0,112 / 0,155 = 200,6H

Ma = 0

Mb = X6 0,103 = 397,4 0,103 = 20,6Hм

Mc = X5 0,155 Fr2 0,052 = 200,6 0,155 – 598 0,052 =0

8.Схема нагружения валов в пространстве

8.1 Схема нагружения

9.Подбор и проверочный расчет шпонок

9.1 Первый вал

Исходные данные.

d = 18мм ; Т2 = 50,9

Размеры шпонки.

b = 6мм; h = 6мм;t1 =3,5мм;t2 = 2,8мм;l = 20мм.

9.2 Второй вал

Исходные данные.

d = 30мм ; Т2 = 50,9

Размеры первой шпонки.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 20мм.

Размеры второй шпонки.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 50мм

9.3 Третий вал.

Исходные данные.

d1 = 36мм ;d2 =26; Т2 = 50,9

Размеры первой шпонки.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 40мм.

b = 10мм; h = 8мм;t1 =5мм;t2 = 3,3мм;l = 46мм.

10.Подбор подшипников по динамической грузоподъёмности

10.1Подбор подшипников на первый вал

10.1.1Исходные данные:

w = 301; Кт = 1; Кδ = 1,2; υ = 1; Сr = 15,9.

10.1.2Реакции опор

R1 = √ X12 +Y12 = √ 1872 + 1542 = 547

R2 = √ X22 +Y22 = √ 722 + 1972 = 210

R1

R2

10.1.3Определение эквивалентной нагрузки

Rэ = υ ∙ R1 ∙ Кδ ∙ Kт = 1 ∙ 547 ∙1,2 ∙ 1 = 656

10.1.4Определение срока службы подшипников

L = 106 / 572,4∙w ∙(Сr / Rэ)3 = 106 / 572,4 ∙ 301 ∙ (15900 / 656) = =82133 часов

10.2.1Исходные данные:

w = 70,1; Кт = 1; Кδ = 1,2; υ = 1; Сr = 22,5.

10.2.2Реакции опор.

R3 = √ X32 +Y32 = √ 13,62 + 1065,52 = 1065

R4 = √ X42 +Y42 = √ 377,22 + 1288,42 = 1342

R4

R3

10.2.3Определение эквивалентной нагрузки

Rэ = υ ∙ R4 ∙ Кδ ∙ Kт = 1 ∙ 1342 ∙1,2 ∙ 1 = 1610

10.2.4Определение срока службы подшипников

L = 106 / 572,4∙w ∙(Сr / Rэ)3 = 106 / 572,4 ∙ 70,1 ∙ (22500 / 1610) = =67937 часов

10.3.1Исходные данные:

w = 21,2; Кт = 1; Кδ = 1,2; υ = 1; Сr = 19,5.

10.3.2Реакции опор

R5 = √ X52 +Y52 = √ 2002 + 5512 = 554,6

R6 = √ X62 +Y62 = √ 397,42 + 10912 = 1393

R6

R5

10.3.3Определение эквивалентной нагрузки

Rэ = υ ∙ R6 ∙ Кδ ∙ Kт = 1 ∙ 1393 ∙1,2 ∙ 1 = 1671

10.3.4Определение срока службы подшипников

L = 106 / 572,4∙w ∙(Сr / Rэ)3 = 106 / 572,4 ∙ 21,2 ∙ (19,500 / 1671) = =96078 часов

11.Проверочный расчёт валов.

11.1 Вал № 1

11.1.1Сечение 1 -1 d = 18мм. Сталь 40Х.

Мх = 0

Му = 0

Мz = Т1 = 12,1 Нм.

b = 6мм – ширина шпонки.

h = 6мм – высота шпонки.

Механические характеристики:

δв =800 МПа; δ-1 = 360 МПа; τ-1 = 210 МПа таб.12.7 стр.208

Кd = 0,77– коэффициент влияния абсолютных размеров поперечного сечения таб.12.12 стр.213

Kf = 1,12 - коэффициент влияния шероховатости таб.12,13 стр. 213

Кσ = 2,025 Н/мм2 – эффективный коэффициент концентрации напряжения таб. 12,16 стр. 214

КV =1 - коэффициент влияния поверхностного упрочнения таб.12,14 стр,214

ψτ = 0,05

11.1.2 Коэффициент концентрации напряжения:

(Кδ)D = ((Кσ / Кd) + Kf – 1)∙1 / КV = 2,7

11.1.3 Предел выносливости вала:

(δ-1)D = τ-1 / (Кδ)D = 133.3 Н/мм2.

11.1.4 Полярный момент сопротивления:

Wk = (П / 16)∙d3 – (b∙h (2 ∙ b – h)2) / 16 ∙ d = 1032,03мм2

11.1.5 Среднее напряжение цикла:

τа = τm = Mz / 2 ∙ Wk = 8,6 МПа.

τа = τm = Mz / 2 ∙ Wk = 8,6 МПа.

11.1.6 Коэффициент запаса прочности:

S = Sτ =(τ-1)D / τа + ψτ ∙ τm = 8,5

11.2 Вал № 2

11.2.1Сечение 1 -1 d = 30мм. Сталь 40Х.

Мх = 0

Му = 0

Мz = Т1 = 50,9 Нм.

b = 10мм – ширина шпонки.

h = 8мм – высота шпонки.

Механические характеристики:

δв =800 МПа; δ-1 = 360 МПа; τ-1 = 210 МПа таб.12.7 стр.208

Кd = 0,77– коэффициент влияния абсолютных размеров поперечного сечения таб.12.12 стр.213

Kf = 1,12 - коэффициент влияния шероховатости таб.12,13 стр. 213

Кσ = 2,025 Н/мм2 – эффективный коэффициент концентрации напряжения таб. 12,16 стр. 214

КV =1 - коэффициент влияния поверхностного упрочнения таб.12,14 стр,214

ψτ = 0,05

11.2.2 Коэффициент концентрации напряжения:

(Кδ)D = ((Кσ / Кd) + Kf – 1)∙1 / КV = 2,7

11..3 Предел выносливости вала:

(δ-1)D = τ-1 / (Кδ)D = 133.3 Н/мм2.

11.2.4 Полярный момент сопротивления:

Wk = (П / 16)∙d3 (b∙h (2 ∙ b – h)2) / 16 ∙ d = 4970мм2

11.2.5 Среднее напряжение цикла:

τа = τm = Mz / 2 ∙ Wk = 5,1 МПа.

11.2.6 Коэффициент запаса прочности:

S = Sτ =(τ-1)D / τа + ψτ ∙ τm = 5

11.3 Вал № 3

11.3.1Сечение 1 -1 d = 36мм. Сталь 40Х.

Мх = 0

Му = 0

Мz = Т1 = 165 Нм.

b = 10мм – ширина шпонки.

h = 8мм – высота шпонки.

Механические характеристики:

δв =800 МПа; δ-1 = 360 МПа; τ-1 = 210 МПа таб.12.7 стр.208

Кd = 0,77– коэффициент влияния абсолютных размеров поперечного сечения таб.12.12 стр.213

Kf = 1,12 - коэффициент влияния шероховатости таб.12,13 стр. 213

Кσ = 2,025 Н/мм2 – эффективный коэффициент концентрации напряжения таб. 12,16 стр. 214

КV =1 - коэффициент влияния поверхностного упрочнения таб.12,14 стр,214

ψτ = 0,05

11.3.2 Коэффициент концентрации напряжения:

(Кδ)D = ((Кσ / Кd) + Kf – 1)∙1 / КV = 2,7

11.3.3 Предел выносливости вала:

(δ-1)D = τ-1 / (Кδ)D = 133.3 Н/мм2.

11.3.4 Полярный момент сопротивления:

Wk = (П / 16)∙d3 (b∙h (2 ∙ b – h)2) / 16 ∙ d = 5940мм2

11.3.5 Среднее напряжение цикла:

τа = τm = Mz / 2 ∙ Wk = 3,7 МПа.

11.3.6 Коэффициент запаса прочности:

S = Sτ =(τ-1)D / τа + ψτ ∙ τm = 3,5

11.4.1Сечение 1 -1 d = 25мм. Сталь 40Х.

Мх = 0

Му = 0

Мz = Т1 = 165 Нм.

b = 8мм – ширина шпонки.

h = 7мм – высота шпонки.

Механические характеристики:

δв =800 МПа; δ-1 = 360 МПа; τ-1 = 210 МПа таб.12.7 стр.208

Кd = 0,77– коэффициент влияния абсолютных размеров поперечного сечения таб.12.12 стр.213

Kf = 1,12 - коэффициент влияния шероховатости таб.12,13 стр. 213

Кσ = 2,025 Н/мм2 – эффективный коэффициент концентрации напряжения таб. 12,16 стр. 214

КV =1 - коэффициент влияния поверхностного упрочнения таб.12,14 стр,214

ψτ = 0,05

11.4.2 Коэффициент концентрации напряжения:

(Кδ)D = ((Кσ / Кd) + Kf – 1)∙1 / КV = 2,7

11.4.3 Предел выносливости вала:

(δ-1)D = τ-1 / (Кδ)D = 133.3 Н/мм2.

11.4.4 Полярный момент сопротивления:

Wk = (П / 16)∙d3 (b∙h (2 ∙ b – h)2) / 16 ∙ d = 2810мм2

11.4.5 Среднее напряжение цикла:

τа = τm = Mz / 2 ∙ Wk = 3,5 МПа.

11.4.6 Коэффициент запаса прочности:

S = Sτ =(τ-1)D / τа + ψτ ∙ τm = 3

12Расчет и конструирование элементов корпуса редуктора.

12.1 Определение толщины стенки корпуса редуктора.

δ = 1,8 ∙ 4√Т3 ≥ 6мм

δ = 1,8 ∙4√162,5 = 7 мм

12.2 Определение диаметра стяжных болтов.

d = 1,25 ∙ 3√Т3 ≥ 10мм

d = 1,25 ∙ 3√162,5 = 10мм

d – диаметр болта.

d2 – диаметр отв. под цилиндрическую головку.

t1 – глубина отв. под головку.

d0 – диаметр отв. стяжных болтов

t1 = 13мм d2 = 18мм d0 = 11мм

12.3 Определение диаметра фундаментных болтов.

dф = 1,25 ∙ d

dф = 1,25 ∙ 10 = 12,5мм округляем до 12мм.

12.4 Определение размера бобышки.

δ1 δ1 = (0,9…1) ∙ δ = 1 ∙ 7 = 7мм

b1 l b = 1,5 ∙ δ = 1,5 ∙ 7 = 10,5мм

b b1 = 1,5 ∙ δ1 = 1,5 ∙ 7 = 10,5мм

f f = 0,5 ∙ δ1 = 0,5 ∙ 7 = 3,5мм

δ l = (2...2,2) ∙ δ = 2∙ 7 ≈15мм

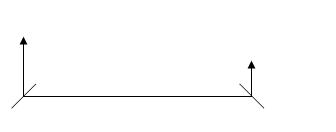

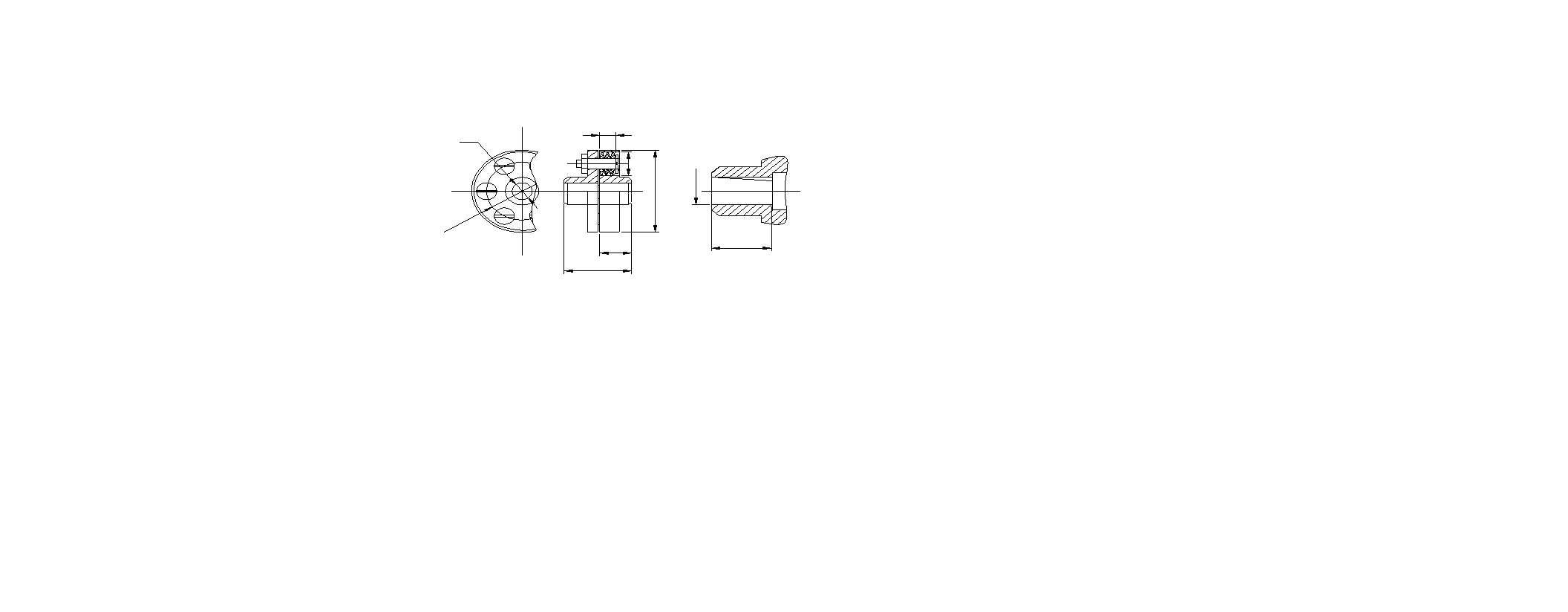

14.Подбор и проверочный расчёт муфты.

Lвт

D

d0

d1

D

D0

Lцил Lкон

L

Размеры: таб. 15.2 стр. 127

Муфта №1

При Т1 = 12,1 Нм, n1 = 2880 об/мин.

d = 16мм. d1 = 18мм. Lцил= 28мм. Lкон = 18мм. dп = 10мм. Lвт =15мм. Z = 4 d0 =20мм. L = 60мм. D = 90мм. D0 = 63мм.

Смещение осей валов. Δ = 0,2 γ = 1030’

Муфта №2

При Т3 = 165 Нм, n3 = 6700 об/мин

d = 32мм. d1 = 35мм. Lцил= 58мм. Lкон = 38мм. dп = 14мм. Lвт =25мм. Z = 6 d0 =28мм. L = 120мм. D = 140мм. D0 = 105мм.

Смещение осей валов. Δ = 0,3 γ = 10

δсм = 2 ∙ Т / Z ∙ D0 ∙ dп ∙ Lвт = 0.77 Н/м.

Т – вращающий момент; dп – диаметр пальца; Lвт – длинна упругого элемента; D0 –диаметр расположения пальцев; Z – число пальцев.

15.Выбор смазки редуктора

Для уменьшения потерь мощности на трение и снижение интенсивности и изнашивания трущихся поверхностей, а также для предохранения их от заедания , задирав, коррозии и для лучшего отвода теплоты трущихся поверхности должны иметь надежное смазывание.

Смазка зубчатых передач.

В настоящее время в машиностроении для смазывания передач широко используется картерная система смазывания. В корпус редуктора, коробки передач заливают масло так, чтобы венцы колес были в него погружены.При их вращении масло ухватывается зубьями, разбрызгивается попадает на внутренние стенки редуктора, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которыми покрываются поверхности расположенных внутри корпуса детали.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Смазывание подшипников.

Подшипники смазываются пластичными смазывающими материалами.

Например: ЛИТОЛ 24

Для подачи в подшипники пластического смазочного материала используют пресс – масленки. Смазочный материал подают под давлением специальным шприцем. Для удобства подвода шприца в некоторых случаях применяют переходные штуцера.

При смазывание колес погружением на подшипники попадают брызги масла. Подшипники защищают маслозащитными шайбами.

Табл. 8.1 стр. 135 выбираем масло марки И Г А 32

δn = 436 МПа υ = 6 м/с

И – индустриальное масло.

Г – для гидравлических систем.

А – масло без присадок.

32 – класс кинематической вязкости.

16 Подбор посадок сопряженных поверхностей.

16.1 Посадка подшипников

Внутренние кольца к валу К6

Внешнее кольцо в корпусе Н7

16.2 Установка колеса к валу производится с натягом

Для предотвращения смещения на валу предусмотрен буртик и установлена дистанционная втулка, посадка – D9/d9.

Для установления шпонки на колесо, выбирают переходную посадку – N10/n10.

16.3 Крышки подшипников:

Крышки подшипников закладные посадка – Н11/h11. наружный диаметр, посадка – H7/h8.

16.4 Муфта на валу.

Для обеспечения надежного закрепления выбор посадки – H7/p6.

16.5 Шплинты:

Шплинты устанавливаются в корпусе, посадка должна предотвращать смещение, посадка – H7/h7.

17. Сборка и разборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

· на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80 -100ºС;

· в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала;

· надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле;

· собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов;

· затягивают болты, крепящие крышку к корпусу;

· на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических пластинок;

· регулируют тепловой зазор, подсчитанный по формуле

· проверяют проворачиванием валов отсутствие заклинивания подшипников;

· на конец ведомого вала в шпоночную канавку закладывают шпонку;

· ввертывают пробку маслосливного отверстия с прокладкой;

· заливают в корпус масло и закрывают смотровое окно крышкой с прокладкой и закрепляют ее болтами

Собранный редуктор

обкатывают и подвергают испытанию на стенде по программе, устанавливаемой

техническими условиями.

18Список используемой литературы

· Дунаев П.Ф., Леликов О.П. «Детали машин курсовое проектирование». 1990 г.

· Куклин Н.Г., Куклина Г.С. «Детали машин».1979 г.

· Издательство Москва «Машиностроение» 1979г.» Курсовое проектирование детали машин».

© 2010 Интернет База Рефератов