Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Привод ленточного конвейера

Курсовая работа: Привод ленточного конвейера

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА

Содержание

Техническое задание

Введение

1. Кинематические расчеты

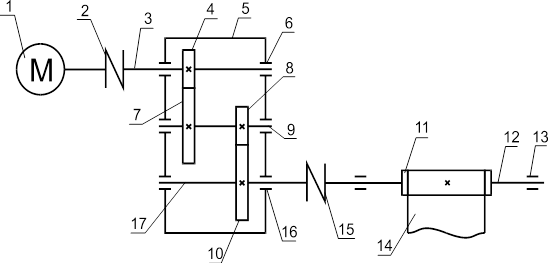

1.1 Кинематическая схема привода

1.2 Выбор электродвигателя

1.3 Уточнение передаточных чисел привода

1.4 Определение вращающих моментов на валах привода

2. Выбор материала и расчет допускаемых напряжений

2.1 Выбор твердости, термической обработки и материала колес

2.2 Допускаемые контактные напряжения

2.3 Допускаемые напряжения изгиба

2.4 Учет режима нагружения при определении допускаемых напряжений

3. Расчет зубчатой передачи первой ступени

3.1 Межосевое расстояние

3.2 Предварительные основные размеры зубчатого колеса

3.3 Модуль передачи

3.4 Суммарное число зубьев колес и угол наклона

3.5 Диаметры колес

3.6 Размеры заготовок

3.7 Проверка зубьев по контактным напряжениям

3.8 Силы в зацеплении

3.9 Проверка зубьев колес по напряжениям изгиба

3.10 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

4. Расчет зубчатой передачи второй ступени

4.1 Межосевое расстояние

4.2 Предварительные основные размеры зубчатого колеса

4.3 Модуль передачи

4.4 Суммарное число зубьев колес и угол наклона

4.5 Диаметры колес

4.6 Размеры заготовок

4.7 Проверка зубьев по контактным напряжениям

4.8 Силы в зацеплении

4.9 Проверка зубьев колес по напряжениям изгиба

4.10 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

5. Расчет валов

5.1 Расчет быстроходного вала

5.2 Расчет промежуточного вала

5.3 Расчет тихоходного вала

6. Выбор подшипников

6.1 Для быстроходного вала

6.2 Для промежуточного вала

6.3 Для тихоходного вала

7. Проверочный расчет шпонки на прочность

7.1 Расчет для зубчатого колеса первой ступени

7.2 Расчет для зубчатого колеса второй ступени

8. Список использованных источников

Техническое задание

Вариант представляет схему традиционной компоновки конвейеров для перемещения, например, рулонов ткани, подвесного конвейера для перемещения готового платья и т.д..

Современная компоновка приводов бытовых приборов, машин и аппаратов основана на принципах компактности. Например, двигатель ручного электросверла встроен в корпус, привод компрессора холодильника встроен вместе с компрессором в полностью изолированный корпус. Широко распространены мотор-редукторы безмуфтового исполнения.

Мой вариант содержит наиболее распространенные узлы и элементы, расчет и компоновка которых позволяют развить начальные навыки проектирования. Согласно заданию необходимо освоить процесс расчета, конструирования, компоновки и сборки основного узла – промежуточного вала в сборе с шестернями, подшипниками, элементами регулирования; в таком узле сконцентрированы основные элементы зубчатых передач, наиболее распространенных в приводах объектов машиностроения, в частности, бытовых машин, приборов и аппаратов.

Исходные данные:

![]() - частота

вращения выходного вала редуктора;

- частота

вращения выходного вала редуктора;

![]() - требуемая

мощность привода (на выходе);

- требуемая

мощность привода (на выходе);

![]() - ресурс.

- ресурс.

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата, и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора - понижение угловой скорости и, соответственно, повышение вращающего момента ведомого вала по сравнению с ведущим.

Редукторы классифицируют по следующим признакам: типу передачи, (зубчатые, червячные или зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые), типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью).

Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы.

Выполнение курсовой работы способствует закреплению и углублению знаний и умений, полученных при изучении дисциплины «Основы функционирования систем сервиса».

Работа позволяет получить следующие навыки:

· применение на практике приемов расчета и конструирования;

· составления кинематических схем, описания устройства и принципа действия проектируемого объекта;

· обоснования и разработки технических решений и расчетов элементов конструкций;

· работы со специальной технической литературой;

· анализа технических параметров и технико-экономического анализа проектируемого изделия.

1. Кинематические расчеты

1.1 Кинематическая схема привода

1. Электродвигатель (мотор)

2. Муфта упругая

3. Вал быстроходный

4. Вал-шестерня быстроходной ступени

5. Корпус редуктора

6. Подшипниковый узел с глухой крышкой

7. Зубчатое колесо быстроходной ступени

8. Вал-шестерня тихоходной ступени

9. Вал-шестерня промежуточный

10. Зубчатое колесо тихоходной ступени

11. Барабан приводной ленточного конвейера

12. Вал приводного барабана

13. Опора подшипниковая приводного барабана

14. Лента конвейера

15. Муфта упругая

16. Подшипниковый узел со сквозной крышкой с уплотнением

17. Вал тихоходный

Проектируемый редуктор служит для передачи вращения и изменяющегося крутящего момента от электродвигателя к исполнительному механизму – приводному барабану ленточного конвейера. Проследим передачу момента. От электродвигателя 1 посредством муфты 2 крутящий момент передается на быстроходный вал 3, установленный в корпусе 5 на подшипниках 6. Быстроходный вал имеет зубчатый венец 4 (шестерня), которая зацепляется с зубчатым колесом 7, установленным посредством шпоночного соединения с промежуточным валом 9, установленным также на подшипниках качения. На промежуточном валу имеется также зубчатый венец 8 (промежуточный вал может быть выполнен в виде вал-шестерни), которое зацепляется с зубчатым колесом 10, установленным посредством шпоночного соединения на тихоходном валу 17, установленном также в корпусе редуктора на подшипниках качения. Выходной конец тихоходного вала 17 посредством шпоночного соединения и муфты 15 соединен с приводным валом 12 барабана 11 ленточного конвейера с лентой 14.

Условно

называют зубчатую передачу 4-7 быстроходной ступенью и зубчатую передачу 8-10

тихоходной ступенью редуктора. Итак, крутящий момент передается: с вала

электродвигателя на быстроходную ступень 4-7, далее на промежуточном валу на

участке 7-8 на тихоходную ступень 8-10, далее на муфту 15 и на вал приводного

барабана 16. Число оборотов электродвигателя в данной системе максимально.

Число оборотов промежуточного вала в ![]() раз меньше; число оборотов

тихоходного вала в

раз меньше; число оборотов

тихоходного вала в ![]() раз меньше. Момент на валу

электродвигателя в данной системе минимальный, а на выходном валу

максимальный, с учетом небольших потерь в подшипниках, зубчатых передачах и

муфтах. Можно сказать, что момент возрастает в

раз меньше. Момент на валу

электродвигателя в данной системе минимальный, а на выходном валу

максимальный, с учетом небольших потерь в подшипниках, зубчатых передачах и

муфтах. Можно сказать, что момент возрастает в ![]() раз.

раз.

1.2 Выбор электродвигателя

Для выбора электродвигателя определяют требуемую его мощность и частоту вращения.

Потребляемую мощность (кВт) привода (мощность на выходе) определяют по формуле:

![]() ,

,

где

![]() - общее

КПД звеньев кинематической цепи:

- общее

КПД звеньев кинематической цепи:

![]() ,

,

по таблице 1.1 находим значения КПД отдельных звеньев кинематической цепи:

![]() ;

; ![]() ;

; ![]() ,

,

таким

образом, ![]() .

.

Тогда требуемая мощность электродвигателя:

![]() кВт.

кВт.

По

таблице 24.9 выбираем стандартный электродвигатель АИР132М4 мощностью ![]() кВт с

синхронной частотой вращения

кВт с

синхронной частотой вращения ![]() об/мин.

об/мин.

1.3 Уточнение передаточных чисел привода

Общее передаточное число привода находим по формуле:

![]() ;

; ![]() .

.

Полученное передаточное число распределяем между первой и второй ступенями редуктора по формулам:

![]() ;

; ![]() .

.

![]() ;

; ![]() .

.

1.4 Определение вращающих моментов на валах привода

Частота вращения быстроходного вала:

![]() ;

; ![]() об/мин.

об/мин.

Частота вращения промежуточного вала:

![]() ;

; ![]() об/мин.

об/мин.

Частота вращения тихоходного вала:

![]() ;

; ![]() об/мин.

об/мин.

Вращающий момент электродвигателя определяется по формуле:

![]() ;

; ![]() Н м.

Н м.

Вращающие моменты соответственно на быстроходном, промежуточном и тихоходном валах определяются по формулам:

![]() ;

; ![]() ;

; ![]() .

.

Подставляя имеющиеся значения в указанные формулы получим:

![]() Н м;

Н м; ![]() Н м;

Н м; ![]() Н м.

Н м.

2. Выбор материала и расчет допускаемых напряжений

2.1 Выбор твердости, термической обработки и материала колес

Передачи

со стальными зубчатыми колесами имеют минимальную массу и габариты, тем

меньшие, чем выше твердость рабочих поверхностей зубьев, которая, в свою

очередь, зависит от марки стали и варианта термической обработки. По таблице

2.1 для шестерни и зубчатого колеса выбрана сталь марки 40Х. Термическая

обработка зубчатого колеса – улучшение, твердость 235…262НВ, ![]() МПа; термическая

обработка шестерни – улучшение, твердость 269…302НВ,

МПа; термическая

обработка шестерни – улучшение, твердость 269…302НВ, ![]() МПа. Зубья колес из улучшаемых

сталей хорошо прирабатываются и не подвержены хрупкому разрушению.

МПа. Зубья колес из улучшаемых

сталей хорошо прирабатываются и не подвержены хрупкому разрушению.

2.2 Допускаемые контактные напряжения

Допускаемые контактные напряжения для шестерни и зубчатого колеса определяют по формуле:

![]() .

.

Предел

контактной выносливости ![]() вычисляют по формуле:

вычисляют по формуле:

![]() ;

;

![]() ;

; ![]() .

.

![]() МПа;

МПа; ![]() МПа.

МПа.

Коэффициент

запаса прочности для зубчатых колес с однородной структурой материала ![]() .

.

Коэффициент долговечности Z N учитывает влияние ресурса:

.

.

Число

![]() циклов,

соответствующее перелому кривой усталости, определяется по средней твердости

поверхностей зубьев:

циклов,

соответствующее перелому кривой усталости, определяется по средней твердости

поверхностей зубьев:

![]() ;

;

![]() ;

; ![]() .

.

Ресурс

![]() передачи в

числах циклов перемены напряжений при частоте вращения

передачи в

числах циклов перемены напряжений при частоте вращения ![]() , об/мин, и времени работы

, об/мин, и времени работы ![]() , час,

находится по формуле:

, час,

находится по формуле:

![]() ,

,

где

![]() – число

вхождений в зацепление зуба рассчитываемого колеса за один его оборот.

– число

вхождений в зацепление зуба рассчитываемого колеса за один его оборот.

при расчете первой ступени редуктора:

![]() ;

;

при расчете второй ступени редуктора:

![]() .

.

В

соответствии с кривой усталости напряжения ![]() не могут иметь значений меньших

не могут иметь значений меньших ![]() . Поэтому,

поскольку в обоих случаях

. Поэтому,

поскольку в обоих случаях ![]() , принимаем

, принимаем ![]() . Следовательно,

коэффициент долговечности

. Следовательно,

коэффициент долговечности ![]() .

.

Коэффициент

![]() ,

учитывающий влияние шероховатости сопряженных поверхностей зубьев, принимаем

,

учитывающий влияние шероховатости сопряженных поверхностей зубьев, принимаем ![]() .

.

Коэффициент

![]() ,

учитывающий влияние окружной скорости, принимаем

,

учитывающий влияние окружной скорости, принимаем ![]() , поскольку это значение

соответствует твердым передачам, работающим на малых окружных скоростях.

, поскольку это значение

соответствует твердым передачам, работающим на малых окружных скоростях.

![]() МПа;

МПа; ![]() МПа.

МПа.

Поскольку

допускаемые контактные напряжения ![]() для цилиндрических передач с

прямыми зубьями не могут превышать меньшего из допускаемых контактных

напряжений шестерни

для цилиндрических передач с

прямыми зубьями не могут превышать меньшего из допускаемых контактных

напряжений шестерни ![]() и колеса

и колеса ![]() , то

, то ![]() МПа.

МПа.

2.3 Допускаемые напряжения изгиба

Допускаемые напряжения изгиба зубьев шестерни и колеса определяют по общей зависимости, учитывая влияние на сопротивление усталости при изгибе долговечности, шероховатости поверхности выкружки и реверса, используя приведенную ниже формулу:

![]() .

.

Предел выносливости при отнулевом цикле вычисляют по следующей формуле:

![]() ;

;

![]() МПа;

МПа; ![]() МПа.

МПа.

Коэффициент

запаса прочности ![]() .

.

Коэффициент долговечности:

.

.

Для

длительно работающих быстроходных передач принимают ![]() , поэтому

, поэтому ![]() .

.

Коэффициент

![]() ,

учитывающий влияние шероховатости переходной поверхности между зубьями,

принимаем

,

учитывающий влияние шероховатости переходной поверхности между зубьями,

принимаем ![]() ,

поскольку это значение соответствует шлифованию и зубофрезерованию с параметром

шероховатости

,

поскольку это значение соответствует шлифованию и зубофрезерованию с параметром

шероховатости ![]() мкм.

мкм.

Коэффициент

YA , учитывает влияние двустороннего

приложения нагрузки (реверса). ![]() , поскольку приложение нагрузки

одностороннее (без реверса).

, поскольку приложение нагрузки

одностороннее (без реверса).

![]() МПа;

МПа; ![]() МПа.

МПа.

Поскольку

допускаемые напряжения изгиба ![]() для цилиндрических передач с

прямыми зубьями не могут превышать меньшего из допускаемых напряжений изгиба

шестерни

для цилиндрических передач с

прямыми зубьями не могут превышать меньшего из допускаемых напряжений изгиба

шестерни ![]() и

колеса

и

колеса ![]() ,

то

,

то ![]() МПа.

МПа.

2.4 Учет режима нагружения при определении допускаемых напряжений

Режим нагружения редуктора средний нормальный, т.е. работа большую часть времени со средними нагрузками.

В расчетах

на контактную выносливость переменность режима нагружений учитывают при

определении коэффициента долговечности ![]() : вместо назначенного ресурса

: вместо назначенного ресурса ![]() подставляют

эквивалентное число циклов

подставляют

эквивалентное число циклов ![]() :

:

![]() ,

,

где

![]() коэффициент эквивалентности ( по табл. 2.4).

коэффициент эквивалентности ( по табл. 2.4).

при

расчете первой ступени редуктора: ![]() ;

;

при

расчете второй ступени редуктора: ![]() .

.

Поскольку

в обоих случаях ![]() , то принимаем

, то принимаем ![]() .

.

В

расчетах на выносливость при изгибе для определения коэффициента долговечности ![]() вместо

вместо ![]() подставляют

эквивалентное число циклов

подставляют

эквивалентное число циклов ![]() :

:

![]() ,

,

где

![]() коэффициент эквивалентности (по табл. 2.4).

коэффициент эквивалентности (по табл. 2.4).

при расчете первой ступени редуктора:

![]() ;

;

при расчете второй ступени редуктора:

![]() .

.

Поскольку

![]() , то

принимаем

, то

принимаем ![]() .

.

3. Расчет зубчатой передачи первой ступени

3.1 Межосевое расстояние

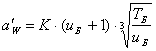

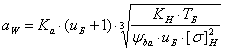

Предварительное значение межосевого расстояния находим по формуле:

,

,

где

![]() коэффициент, зависящий от поверхностной твердости зубьев.

коэффициент, зависящий от поверхностной твердости зубьев.

![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

Окружную

скорость ![]() ,

м/с, вычисляют по формуле:

,

м/с, вычисляют по формуле:

![]() ;

; ![]() м/с.

м/с.

Степень

точности (по ГОСТ 1643-81, табл. 2.5) принимаем ![]() .

.

Окончательное значение межосевого расстояния:

,

,

где

![]() МПа

МПа![]() ;

;

![]() – коэффициент

ширины;

– коэффициент

ширины;

![]() коэффициент нагрузки в расчетах на контактную прочность, вычисляется по

формуле:

коэффициент нагрузки в расчетах на контактную прочность, вычисляется по

формуле:

![]() .

.

Коэффициент

![]() учитывает

внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов

зацепления и погрешностями профилей зубьев шестерни и колеса. Значение

учитывает

внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов

зацепления и погрешностями профилей зубьев шестерни и колеса. Значение ![]() (по табл.

2.6).

(по табл.

2.6).

Коэффициент

![]() учитывает

неравномерность распределения нагрузки по длине контактных линий,

обусловливаемую погрешностями изготовления и упругими деформациями валов,

подшипников. Зубья зубчатых колес могут прирабатываться: в результате

повышенного местного изнашивания распределение нагрузки становится более

равномерным. Поэтому рассматривают коэффициенты неравномерности распределения

нагрузки в начальный период работы

учитывает

неравномерность распределения нагрузки по длине контактных линий,

обусловливаемую погрешностями изготовления и упругими деформациями валов,

подшипников. Зубья зубчатых колес могут прирабатываться: в результате

повышенного местного изнашивания распределение нагрузки становится более

равномерным. Поэтому рассматривают коэффициенты неравномерности распределения

нагрузки в начальный период работы ![]() и после приработки

и после приработки ![]() . Значение коэффициента

. Значение коэффициента ![]() принимают по

табл. 2.7 в зависимости от коэффициента

принимают по

табл. 2.7 в зависимости от коэффициента ![]() , схемы передачи и твердости

зубьев.

, схемы передачи и твердости

зубьев.

![]() ;

; ![]() .

.

Коэффициент

![]() определяют

по формуле:

определяют

по формуле:

![]() ,

,

где

![]() коэффициент, учитывающий приработку зубьев:

коэффициент, учитывающий приработку зубьев:

![]() (по табл.

2.8).

(по табл.

2.8).

![]() .

.

Коэффициент

![]() определяют

по формуле:

определяют

по формуле:

![]() .

.

Начальное

значение коэффициента ![]() распределения нагрузки между

зубьями в связи с погрешностями изготовления (погрешностями шага зацепления и

направления зуба) определяют в зависимости от степени точности по нормам

плавности:

распределения нагрузки между

зубьями в связи с погрешностями изготовления (погрешностями шага зацепления и

направления зуба) определяют в зависимости от степени точности по нормам

плавности:

![]() ;

; ![]() .

.

![]() .

.

Используя полученные значения находим коэффициент нагрузки в расчетах на контактную прочность:

![]() .

.

![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

3.2 Предварительные основные размеры зубчатого колеса

Делительный диаметр зубчатого колеса вычисляется по формуле:

![]() ;

; ![]() мм.

мм.

Ширина зубчатого колеса вычисляется по формуле:

![]() ;

; ![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

Ширина шестерни вычисляется по формуле:

![]() ;

; ![]() мм.

мм.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

3.3 Модуль передачи

Максимально

допустимый модуль ![]() , мм, определяют из условия

неподрезания зубьев у основания:

, мм, определяют из условия

неподрезания зубьев у основания:

![]() ;

; ![]() мм.

мм.

Минимальное

значение модуля ![]() ,мм, определяют из условия

прочности:

,мм, определяют из условия

прочности:

![]() ,

,

где

![]() ;

;

![]() коэффициент нагрузки при расчете по напряжениям изгиба, вычисляется по формуле:

коэффициент нагрузки при расчете по напряжениям изгиба, вычисляется по формуле:

![]() .

.

Коэффициент

![]() учитывает

внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов

зацепления шестерни и колеса. Значение

учитывает

внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов

зацепления шестерни и колеса. Значение ![]() (по табл. 2.9).

(по табл. 2.9).

![]() – коэффициент,

учитывающий влияние погрешностей изготовления шестерни и колеса на

распределение нагрузки между зубьями. Определяется так же, как при расчетах на

контактную прочность:

– коэффициент,

учитывающий влияние погрешностей изготовления шестерни и колеса на

распределение нагрузки между зубьями. Определяется так же, как при расчетах на

контактную прочность:

![]() ;

; ![]() .

.

![]() – коэффициент,

учитывающий влияние погрешностей изготовления шестерни и колеса на

распределение нагрузки между зубьями. Определяют так же, как при расчетах на

контактную прочность:

– коэффициент,

учитывающий влияние погрешностей изготовления шестерни и колеса на

распределение нагрузки между зубьями. Определяют так же, как при расчетах на

контактную прочность:

![]() ;

; ![]() .

.

Используя полученные значения находим коэффициент нагрузки при расчете по напряжениям изгиба:

![]() .

.

![]() мм.

мм.

Из

ряда стандартных модулей принимаем ![]() мм.

мм.

3.4 Суммарное число зубьев колес и угол наклона

Угол

наклона ![]() .

.

Суммарное число зубьев:

![]() ;

; ![]() .

.

Число зубьев шестерни:

![]() ;

; ![]() .

.

Число зубьев зубчатого колеса:

![]() ;

; ![]() .

.

Фактическое передаточное число:

![]() ;

; ![]() .

.

Передаточное число иБ совподает с фактическим передаточным числом иБФ. Поэтому найденные значения количества зубьев колеса и шестерни принимаем за окончательные.

3.5 Диаметры колес

Делительный диаметр шестерни:

![]() ;

; ![]() мм.

мм.

Делительный диаметр зубчатого колеса:

![]() ;

; ![]() мм.

мм.

Диаметр

![]() окружностей

вершин зубьев колес:

окружностей

вершин зубьев колес:

![]() ,

,

где

![]() коэффициент смещения, при

коэффициент смещения, при ![]() принимает значение

принимает значение ![]() ;

;

![]() коэффициент воспринимаемого смещения:

коэффициент воспринимаемого смещения:

![]() ;

;

![]() – делительное

межосевое расстояние:

– делительное

межосевое расстояние:

![]() .

.

![]() мм;

мм; ![]() .

.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

Диаметр

![]() окружностей

впадин зубьев колес:

окружностей

впадин зубьев колес:

![]() .

.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

3.6 Размеры заготовок

Диаметр заготовок:

![]() .

.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

Толщина заготовок:

![]() .

.

![]() ;

; ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

Для

выбранного материала зубчатого колеса ![]() (по табл. 2.1), что не

удовлетворяет условию

(по табл. 2.1), что не

удовлетворяет условию ![]() , поэтому для зубчатого колеса

вместо стали марки 40Х выбираем сталь марки 40ХН, предельные размеры диаметра

заготовок которой

, поэтому для зубчатого колеса

вместо стали марки 40Х выбираем сталь марки 40ХН, предельные размеры диаметра

заготовок которой ![]() мм. Твердость зубьев 235...262НВ,

что совпадает с параметрами стали марки 40Х.

мм. Твердость зубьев 235...262НВ,

что совпадает с параметрами стали марки 40Х.

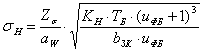

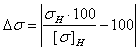

3.7 Проверка зубьев по контактным напряжениям

Расчетное значение контактного напряжения:

,

,

где

![]() МПа

МПа![]() .

.

![]() МПа.

МПа.

Отклонение

![]() от ранее

найденного

от ранее

найденного ![]() :

:

;

; ![]()

Полученное

значение ![]() меньше

ранее найденного значения

меньше

ранее найденного значения ![]() на 4%, что является допустимым,

поэтому значение

на 4%, что является допустимым,

поэтому значение ![]() МПа принимаем за окончательное.

МПа принимаем за окончательное.

3.8 Силы в зацеплении

Окружная сила:

![]() ;

; ![]() Н.

Н.

Радиальная сила:

![]() ,

,

где

![]() - для

стандартного угла.

- для

стандартного угла.

![]() Н.

Н.

Осевая сила:

![]() ;

; ![]() Н.

Н.

3.9 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса:

![]() ,

,

где

![]() коэффициент, учитывающий форму зуба и концентрацию напряжений,

коэффициент, учитывающий форму зуба и концентрацию напряжений, ![]() (по табл. 2.10);

(по табл. 2.10);

![]() – коэффициент,

учитывающий угол наклона зуба,

– коэффициент,

учитывающий угол наклона зуба, ![]() ;

;

![]() – коэффициент,

учитывающий перекрытие зубьев,

– коэффициент,

учитывающий перекрытие зубьев, ![]() .

.

![]() МПа,

МПа,

что

удовлетворяет обязательному условию ![]() .

.

Расчетное напряжение изгиба в зубьях шестерни:

![]() ,

,

где,![]() (по табл.

2.10).

(по табл.

2.10).

![]() МПа,

МПа,

что

также удовлетворяет обязательному условию ![]() .

.

3.10 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

Целью

расчета является предотвращение остаточных деформаций или хрупкого разрушения

поверхностного слоя или самих зубьев при действии пикового момента ![]() . Действие

пиковых нагрузок оценивают коэффициентом перегрузки

. Действие

пиковых нагрузок оценивают коэффициентом перегрузки ![]() .

.

![]() .

.

Для

предотвращения остаточных деформаций или хрупкого разрушения поверхностного

слоя контактное напряжение ![]() не должно превышать допускаемое

напряжение

не должно превышать допускаемое

напряжение ![]() ;

;

![]() ;

; ![]() МПа.

МПа.

Допускаемое напряжение принимают:

![]() ;

; ![]() МПа.

МПа.

![]() ,

,

т.е. при действии пикового момента не произойдет хрупкого разрушения поверхностного слоя.

Для

предотвращения остаточных деформаций и хрупкого разрушения зубьев напряжение ![]() изгиба при

действии пикового момента не должно превышать допускаемое

изгиба при

действии пикового момента не должно превышать допускаемое ![]() ;

;

![]() ;

;

![]() ;

; ![]() МПа.

МПа.

![]() ;

; ![]() МПа.

МПа.

Допускаемые напряжения принимают:

![]() ,

,

где

![]() максимально возможное значение коэффициента долговечности, для сталей с

объемной термообработкой

максимально возможное значение коэффициента долговечности, для сталей с

объемной термообработкой ![]() ;

;

![]() – коэффициент

влияния частоты приложения пиковой нагрузки, в случае единичных перегрузок

– коэффициент

влияния частоты приложения пиковой нагрузки, в случае единичных перегрузок ![]() ;

;

![]() – коэффициент

запаса прочности,

– коэффициент

запаса прочности, ![]() .

.

![]() ;

; ![]() МПа.

МПа.

![]() ;

; ![]() МПа.

МПа.

![]() и

и ![]() , т.е. при

действии пикового момента не произойдет хрупкого разрушения зубьев.

, т.е. при

действии пикового момента не произойдет хрупкого разрушения зубьев.

4 Расчет зубчатой передачи второй ступени

Расчет зубчатой передачи второй ступени производится по формулам, приведенным при расчете зубчатой передачи первой ступени, поэтому далее расчетные формулы не приводятся, значения подставляются в указанные ранее формулы и дополняются краткими пояснениями.

4.1 Межосевое расстояние

Предварительное значение межосевого расстояния:

![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

Окружная скорость:

![]() м/с.

м/с.

Степень

точности по ГОСТ 1643-81 назначена ![]() .

.

Для

вычисления окончательного значения окружной скорости вычисляем значение коэффициента

![]() :

:

![]()

Коэффициент

![]() ,

учитывающий внутреннюю динамику нагружения, находиться по таблице 2.6 принимаем

,

учитывающий внутреннюю динамику нагружения, находиться по таблице 2.6 принимаем

![]() .

.

![]() .

.

![]() (по табл.

2.7).

(по табл.

2.7).

![]() (по табл.

2.8).

(по табл.

2.8).

![]()

![]() .

.

![]() .

.

Тогда

находим значение ![]() :

:

![]()

Окончательное значение межосевого расстояния:

![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

4.2 Предварительные основные размеры зубчатого колеса

Делительный диаметр зубчатого колеса:

![]() мм.

мм.

Ширина зубчатого колеса:

![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

окончательное значение ![]() мм.

мм.

Ширина шестерни:

![]() мм.

мм.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1) принимаем

![]() мм.

мм.

4.3 Модуль передачи

Максимально

допустимый модуль ![]() , мм:

, мм:

![]() мм.

мм.

Для

вычисления минимального значения модуля (![]() ) находим коэффициент нагрузки

) находим коэффициент нагрузки ![]() :

:

![]() .

.

Коэффициент

![]() учитывающий

внутреннюю динамику нагружения, по таблице 2.9 принимаем

учитывающий

внутреннюю динамику нагружения, по таблице 2.9 принимаем ![]() .

.

![]() .

.

![]() .

.

Используя

полученные значения находим коэффициент ![]() :

:

![]() .

.

![]() мм.

мм.

Из

ряда стандартных модулей принимаем ![]() мм.

мм.

4.4 Суммарное число зубьев колес и угол наклона

Угол

наклона ![]() .

.

Суммарное число зубьев:

![]() .

.

Число зубьев шестерни:

![]() .

.

Число зубьев зубчатого колеса:

![]() .

.

Фактическое передаточное число:

![]() .

.

4.5 Диаметры колес

Делительный диаметр шестерни:

![]() мм.

мм.

Делительный диаметр зубчатого колеса:

![]() мм.

мм.

Коэффициент

смещения ![]() при

при

![]() принимает

значение

принимает

значение ![]() ;

;

Делительное межосевое расстояние

![]() .

.

Коэффициент воспринимаемого смещения

![]() ;

;

Диаметр

![]() окружностей

вершин зубьев колес:

окружностей

вершин зубьев колес:

![]() мм.

мм.

![]() мм.

мм.

Диаметр

![]() окружностей

впадин зубьев колес:

окружностей

впадин зубьев колес:

![]() мм.

мм.

![]() мм.

мм.

4.6 Размеры заготовок

Диаметр заготовок:

![]() мм.

мм.

![]() мм.

мм.

Толщина заготовок:

![]() мм.

мм.

![]() мм.

мм.

Для

выбранного материала зубчатого колеса параметр ![]() (по табл. 2.1) не удовлетворяет

условию

(по табл. 2.1) не удовлетворяет

условию ![]() ,

поэтому для зубчатого колеса вместо стали марки 40Х выбираем сталь марки 40ХН.

Твердость зубьев 235...262НВ, что совпадает с параметрами стали марки 40Х.

,

поэтому для зубчатого колеса вместо стали марки 40Х выбираем сталь марки 40ХН.

Твердость зубьев 235...262НВ, что совпадает с параметрами стали марки 40Х.

4.7 Проверка зубьев по контактным напряжениям

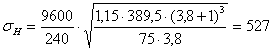

Расчетное значение контактного напряжения:

МПа.

МПа.

Отклонение

![]() от ранее

найденного

от ранее

найденного ![]() :

:

![]()

Полученное

значение ![]() больше

ранее найденного значения

больше

ранее найденного значения ![]() на 2%, что является допустимым,

поэтому значение

на 2%, что является допустимым,

поэтому значение ![]() МПа принимаем за окончательное.

МПа принимаем за окончательное.

4.8 Силы в зацеплении

Окружная сила:

![]() Н.

Н.

Радиальная сила:

![]() Н.

Н.

Осевая сила:

![]() Н.

Н.

4.9 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса:

Коэффициент

![]() ,

учитывающий форму зуба и концентрацию напряжений, по таблице 2.10 принимаем

,

учитывающий форму зуба и концентрацию напряжений, по таблице 2.10 принимаем ![]() ,

, ![]() ;

;

![]() – коэффициент,

учитывающий угол наклона зуба,

– коэффициент,

учитывающий угол наклона зуба, ![]() ;

;

![]() – коэффициент,

учитывающий перекрытие зубьев,

– коэффициент,

учитывающий перекрытие зубьев, ![]() .

.

![]() МПа,

МПа,

что

удовлетворяет обязательному условию ![]() .

.

Расчетное напряжение изгиба в зубьях шестерни:

![]() МПа,

МПа,

что

также удовлетворяет обязательному условию ![]() .

.

4.10 Проверочный расчет на прочность зубьев при действии пиковой нагрузки

![]() .

.

Для

предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя

контактное напряжение ![]() не должно превышать допускаемое

напряжение

не должно превышать допускаемое

напряжение ![]() ;

;

![]() МПа.

МПа.

Допускаемое напряжение:

![]() МПа.

МПа.

![]() , т.е. при

действии пикового момента не произойдет хрупкого разрушения поверхностного

слоя.

, т.е. при

действии пикового момента не произойдет хрупкого разрушения поверхностного

слоя.

Для

предотвращения остаточных деформаций и хрупкого разрушения зубьев напряжение ![]() изгиба при

действии пикового момента не должно превышать допускаемое

изгиба при

действии пикового момента не должно превышать допускаемое ![]() ;

;

![]() МПа.

МПа.

![]() МПа.

МПа.

Допускаемые напряжения соответствуют значениям, найденным при расчете первой ступени редуктора:

![]() МПа.

МПа.

![]() МПа.

МПа.

![]() и

и ![]() , т.е. при

действии пикового момента не произойдет хрупкого разрушения зубьев.

, т.е. при

действии пикового момента не произойдет хрупкого разрушения зубьев.

5. Расчет валов

5.1 Расчет быстроходного вала

![]() ;

; ![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ,

,

где

![]() .

.

![]() мм.

мм.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ,

,

где

![]() .

.

![]() мм.

мм.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

5.2 Расчет промежуточного вала

![]() ;

; ![]() мм;

мм;

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ,

,

где

![]() .

.

![]() мм,

мм,

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

где

![]() .

.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

5.3 Расчет тихоходного вала

![]() ;

; ![]() мм,

мм,

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ,

,

где

![]() .

.

![]() мм,

мм,

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ,

,

где

![]() .

.

![]() мм,

мм,

в

соответствии с рядом стандартных размеров (по ГОСТ 6636-69, табл. 24.1)

принимаем ![]() мм.

мм.

![]() ;

; ![]() мм.

мм.

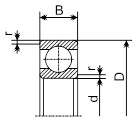

6 Выбор подшипников

Для опор валов цилиндрических прямозубых редукторов применяют шариковые радиальные подшипники. Первоначально назначаем подшипники легкой серии, класс точности 0.

6.1 Для быстроходного вала

Принимаем

![]() мм

мм

Выбираем «Подшипник 208 ГОСТ 8338-75» с параметрами (см. рис.):

![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм.

мм.

6.2 Для промежуточного вала

Принимаем

![]() мм.

мм.

Выбираем «Подшипник 209 ГОСТ 8338-75» с параметрами:

![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм.

мм.

6.3 Для тихоходного вала

Принимаем

![]() мм.

мм.

Выбираем «Подшипник 215 ГОСТ 8338-75» с параметрами:

![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм.

мм.

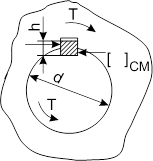

7. Проверочный расчет шпонки на прочность

7.1 Расчет для зубчатого колеса первой ступени

Расчет

рабочей (минимально необходимой) длины ![]() шпонки производится по формуле:

шпонки производится по формуле:

![]() ,

,

где

![]() -

допускаемое напряжение смятия шпонки при действии нагрузки,

-

допускаемое напряжение смятия шпонки при действии нагрузки, ![]() МПа;

МПа;

![]() - высота

шпонки,

- высота

шпонки, ![]() мм

(по табл. 24.29).

мм

(по табл. 24.29).

![]() мм.

мм.

Ширина ступицы зубчатого колеса первой ступени принимается равной 55мм, поскольку это значение превышает минимально необходимое для обеспечения прочности шпонки.

7.2 Расчет для зубчатого колеса второй ступени

Высота

шпонки ![]() мм

(по табл. 24.29).

мм

(по табл. 24.29).

![]() мм.

мм.

Ширина ступицы зубчатого колеса второй ступени принимается равной 75мм, поскольку это значение превышает минимально необходимое для обеспечения прочности шпонки.

8. Список использованных источников

1. Дунаев П.Ф., Леликов О.П.. Конструирование узлов и деталей машин. М. Высшая школа. 2001г

2. Курс лекций пр. Кравченко П.Д.

© 2010 Интернет База Рефератов