Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Проектирование привода

Курсовая работа: Проектирование привода

СОДЕРЖАНИЕ

|

Техническое задание 1. Кинематический расчет привода 1.1 Подбор электродвигателя 2 1.2 Определение частот вращения и вращающих моментов на валах 2 2. Расчет зубчатой передачи 3 2.1 Анализ результатов с ЭВМ 3. Эскизное проектирование 3.1 Проектные расчеты валов 3 3.2 Выбор типа и схема установки подшипников 4 4. Расчет соединений 4.1 Шпоночные соединения 5 4.2 Соединение с натягом 4.3 Сварные соединения 6 5. Подбор подшипников качения на заданный ресурс 12 6. Расчет валов на статическую прочность и сопротивление усталости 25 7. Выбор смазочных материалов 33 8. Расчет муфт 34 8.1 Выбор и расчет обгонной муфты 8.2 Выбор и расчет упругой муфты 9. Расчет цепной передачи 35 9.1 Анализ результатов с ЭВМ 10. Приложения |

Кинематический расчет

1.1. Подбор электродвигателя

Для выбора электродвигателя определяют требуемую его мощность и частоту вращения.

Потребляемую мощность привода (мощность на выходе) определяют по формуле:

Рпр = Ft * V/ 103,

где Ft – окружное усилие на барабане, V – скорость ленты.

Рпр = 2500*1,4 /103 = 3,5 кВт.

Тогда требуемая мощность электродвигателя

Pдв = Рпр / hпр,

где hпр КПД привода, равный произведению КПД отдельных звеньев кинематической цепи.

hпр = hц* h кон. з..п. * h цил. з..п. * h м.

где hц - КПД цепной передачи, h кон. з.п. - КПД конической зубчатой передачи, h цил. з..п – КПД цилиндрической зубчатой передачи, hм – КПД муфты с горообразной оболочкой.

hпр = 0,96*0,96*0,97*0,99 = 0,89

Pдв = 2,5/0,89 =2,81 кВт.

Определим частоту вращения приводного вала

nпр = 60000*V/p*D = 60000*1,4/3,14*355 = 134,5 об/мин;

Требуемая частота вращения вала электродвигателя

nдв = nпр*uц *uБ*uТ

где uц - передаточное отношение цепной передачи, а uБ и uТ – передаточные числа быстроходной и тихоходной ступеней коническо - цилиндрического редуктора.

uц = 2,5; uБ = 2,35; uТ = 3,455.

Подставляя значения, получим

nдв = 134,5*2,5*2,35*3,455 = 2730 об/мин

Следовательно берем синхронную частоту вращения двигателя равной nдв =2850 об/мин.

Затем, используя таблицу, выбираем электродвигатель АИР100S2:

Р = 4 кВт, nдв = 2850 об/мин.

1.2. Определение частот вращения и вращающих моментов на валах.

1) Частота вращения тихоходного вала

Так как в заданной схеме отсутствует какая – либо передача (ременная или цепная)между приводным и тихоходным валом, а они непосредственно передают вращение через муфту, то

nТ = nпр*uц = 134,5*2,5=336,25 об/мин.

2) Частота вращения промежуточного вала

nп = nТ*uТ = 336,25*3,455 = 1161,74 об/мин.

3) Частота вращения быстроходного вала

nБ = nп*uБ = 2759,14 об/мин.

4) Вращающий момент на приводном валу

Тпр = Ft*D/2 = 2500*0,355/2 = 443,75 Нм

5) Вращающий момент на тихоходном валу

ТТ = Тпр/uц *hц = 443,75/2,5*0,96 = 184,9 Нм.

2. Расчет цилиндрической зубчатой передачи.

2.1. Анализ результатов расчета на ЭВМ и выбор варианта для конструктивной проработки.

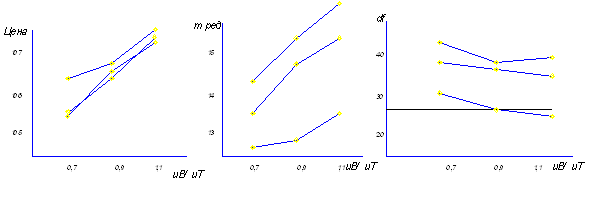

В зависимости от вида изделия, его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и шестерни и материалы для их изготовления. Передачи со стальными зубчатыми колесами имеют минимальную массу и габариты, тем меньше, чем выше твердость рабочих поверхностей зубьев, которая, в свою очередь, зависит от марки стали и вида термической обработки. Для этого построим графики, отражающие влияние распределения общего передаточного числа uред между быстроходной uБ и тихоходной uТ ступенями редуктора, а также способа термообработки зубчатых колес на основные качественные показатели: суммарная цена привода - Sцена , dm1Б внешний делительный диаметр быстроходной шестерни и mред. (см. рис .1)

В качестве оптимального следует выбрать вариант с меньшей массой из числа тех, что расположены выше штриховой линии. Поэтому для конструктивной проработки принят вариант 4.

В этом случае термообработкой является закалка ТВЧ шестерни и колеса. Марка стали колеса – 45., а для шестерни – 40 ХН.

3. Эскизное проектирование.

3.1 Проектные расчеты валов.

Предварительные оценки значений диаметров (мм) различных участков стальных валов редуктора определяют по формулам:

- для быстроходного вала:

T.к. быстроходная ступень коническая то

d = 8*(ТБ)1/3

где ТБ вращающий момент на быстроходном валу

d = 8*(22,72)1/3 = 22,65 мм.

округляем до 24 мм.

диаметр вала под подшипник качения

dп ³ d2+2*tкон = 27,6 мм.

Где принемаем значение tкон=1,8-высота заплечика

dбп ³ dп + 3*r = 27,6 + 3*2 =33,6 мм,

- для промежуточного вала:

диаметр вала под колесо

dк ³(6…7)*(Тп)1/3,

где Тп – вращающий момент на промежуточном валу

Тп = 54,63 Нм

dк ³7*(54,62)1/3 =26,66 мм

округляя до стандартной величины получим dк > 28мм.

где dп – диаметр вала под подшипник,

dп = dк 3*r

dп =25мм.

- для тихоходного (выходного) вала:

d ³ (5…6)*(ТТ)1/3,

где ТТ - вращающий момент на тихоходном валу.

d ³ 6*(184,9)1/3 =30 мм,

dп ³ d + 2*tц = 30+ 2*2,5 =35 мм.

dБп ³ dп + 3*r =35 + 3*2,5 =41.

3.2. Выбор типа и схемы установки подшипника.

Для опор валов цилиндрических прямозубых и косозубых колес редукторов применяют чаще всего шариковые радиальные, а для конических колес роликовые подшипники с коническими роликами, причем на быстроходном валу с консольным расположением конической шестерни мы устанавливаем их "врастяжку", а на промежуточном валу "враспор". Первоначально мы назначаем подшипники легкой серии. Если при последующем расчете грузоподъемность окажется недостаточной, то примем подшипники средней серии.

Часто опоры валов размещают не в одном, а в разных корпусах. В нашем случае – это опоры приводного вала. Корпуса, в которых размещают подшипники, устанавливают на раме конвейера. Так как неизбежны погрешности изготовления и сборки деталей, то это приводит к перекосу и смещению осей посадочных отверстий корпусов подшипников относительно друг друга. Кроме того, в работающей передаче под действием нагрузок происходит деформация вала. В конструкции приводного вала из-за неравномерного распределения нагрузки на ковшах элеватора неизбежно возникают перекосы вала и неравномерность нагружения опор вала.

Все сказанное выше вынуждает применять в таких узлах сферические подшипники, допускающие значительные перекосы.

В связи с относительно большой длинной вала и значительными погрешностями сборки валы фиксируют от осевых смещений в одной опоре. Поэтому кольцо другого подшипника должно иметь свободу смещения вдоль оси, для чего по обоим его торцам оставляют зазоры 3…4 мм. В первой же опоре данные зазоры требуется устранить спомощью втулок.Если же не следовать данным рекомендациям ,при фиксировании обоих опор в осевом направлении и неизбежных прогибах вала последует деформация тел качения подшипника ,что может вызвать заклинивание узла.

4. Расчет соединений.

4.1. Шпоночное соединение (соединение вал - ступица):

4.1.1. На тихоходном валу

sсм = 2*ТТ*103/(d*k*lраб) £ [s]см

при проектном расчете определяется рабочая длина шпонки

lраб = 2*ТТ*103/(d*k*[s]см)

где d – диаметр вала,

к – глубина врезания шпонки, так как d = 32 мм, то к = 0,47h (h – высота шпонки);

к = 0,47*8 = 3,76;

для незакаленной стали и для неподвижной шпонки

[s]см = 140 МПа.

Тогда получаем

lраб = 2*184,9*103/(32*3,76*140) = 24,9 мм

Тогда полная длина шпонки

l = lраб + b,

где b – ширина шпонки,

l =24,9 + 10 = 34,9 мм,

по стандартному ряду l =36 мм.

4.1.2. На быстроходном валу

sсм = 2*Тб*103/(d*k*lраб) £ [s]см

при проектном расчете определяется рабочая длина шпонки

lраб = 2*Тб*103/(d*k*[s]см)

где d – диаметр вала,

к – глубина врезания шпонки, так как d = 26 мм, то к = 0,47h (h – высота шпонки);

к = 0,47*7 = 3,29;

для незакаленной стали и для неподвижной шпонки

[s]см = 140 МПа.

Тогда получаем

lраб = 2*22,72*103/(26*3,29*140) = 3,79 мм

Тогда полная длина шпонки

l = lраб + b,

где b – ширина шпонки,

l =3,79 + 8 = 11,79 мм,

по стандартному ряду l = 12мм.

Принимаем длину шпонки по длине полумуфты – 40 мм.

4.1.3. На валу электродвигателя

lраб = 2*ТБ*103/(dдв*k*[s]см);

ТБ = 22,72 Нм,

dдв = 28 мм,

к = 0,47*h = 0,47*7 = 3,29,

lраб = 2*22,72*103/(28*3,29*140) = 3,523 мм.

l = lраб + b = 3,52 + 8 = 11,52 мм.

Берем длину шпонки, равной половине длины вала электродвигателя

l = lдв/2 = 44/2 = 22 мм.

l = 22 мм.

4.1.4. На приводном валу в соединении со звездочкой

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d = 38 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(38*3,76*140) = 44,36 мм,

полная длина шпонки

l = lраб + b = 44,36 + 10 = 54,36 мм.

округляем до стандартного значения l = 56 мм.

4.1.5. На приводном валу в соединении с обгонной муфтой

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d = 38 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(38*3,76*140) = 44,36 мм,

полная длина шпонки

l = lраб + b = 44,36 + 10 = 54,36 мм.

округляем до стандартного значения l = 56 мм.

4.1.6. В соединении обгонной муфты с корпусом

lраб = 2*Тпр*103/(d*k*[s]см);

Тпр = 443,75 Нм,

d =250 мм,

так как d £40 мм, то к = 0,47*h = 0.47*8 = 3,76

lраб = 2*443,75*103/(250*3,76*140) = 6,74 мм,

полная длина шпонки

l = lраб + b =6,74 + 12 = 18,74 мм.

Принимаем длину l = 40 мм, чтобы при монтаже не происходило опрокидывание шпонки.

4.2.Соединение с натягом:

Промежуточный вал – колесо

Соединение с натягом применяются для передачи момента с колеса на вал. При посадках с натягом действуют напряжения, распределенные по поверхности соединения. В цилиндрических косозубых передачах соединения вал – ступица нагружены изгибающим моментом от осевой силы в зацеплении. Этот момент также вызывает перераспределение напряжений. Вследствие такого перераспределения на торце детали напряжения в соединении вал – ступица могут оказаться равными нулю. Тогда произойдет так называемое раскрытие стыка, что недопустимо. Посадка с натягом должна быть выбрана из условия не раскрытия стыка.

4.2.1 Подбор посадки с натягом на промежуточном валу

1. Определим необходимое (минимальное) давление в соединение

р = 2*103*К*Тп/(p*d2*l*f),

Для предотвращения контактной коррозии или ее влияния предусматривают запас сцепления в соединении:

для колес промежуточных валов редукторов К = 4,5.

Тп = 54,62 Нм,

d = 36 мм,

l = 40 мм,

Осуществим сборку соединения (сталь - сталь) запрессовкой, тогда

f = 0,08.

р = 2*103*4,5*54,62/(3,14*362*40*0,08) = 38 МПа.

2. Минимальный расчетный натяг

d = 103*р*d*(С1/Е1 + С2/Е2),

где С1, С2 коэффициенты жесткости:

С1 = [1 + (d1/d)2]/[1 – (d1/d)2] - m1,

С2 = [1 + (d/d2)2]/[ 1 - (d/d2)2] + m2,

Е – модуль упругости, для стали Е1 = Е2 = 2,1*105 МПа,

m - коэффициент Пуассона, для стали m1 = m2 = 0,3.

d1 = 0, так как вал не пустотелый.

d2 – условный наружный диаметр ступицы колеса.

d2 = 56 мм,

С1 = 1 0,3 = 0.7,

С2 =2,707,

d =38*36*103*(1,62*10-5) = 22,19 мкм.

3. Поправка на обмятие микронеровностей

u = 5,5*(0,8 + 1,6) =13,2 мкм.

4. Минимальный измеренный натяг

Он необходим для передачи вращающего момента:

[N]min ³ d + u = 35,36 мкм. (1)

5. Подбор посадки.

Т.к. [N]min = 35,36 мкм

следовательно посадка H7/u7.

6. Проверка прочности соединяемых деталей по [N]max

Т.к. посадка H7/u7 -> Npmax =78 мкм

следовательно dmax = 64,8 мкм.

dmax/d = Pmax/P

cледовательно Pmax = 38*(64,8/22,19) = 110,9 МПа.

7. Определение силы запрессовки

Fn=p*d*l*Pmax*f

Fn=40,5 КН.

4.2.2 Подбор посадки с натягом на тихоходном валу

8. Определим необходимое (минимальное) давление в соединение

р = 2*103*К*Тп/(p*d2*l*f),

Для предотвращения контактной коррозии или ее влияния предусматривают запас сцепления в соединении:

для колес тихоходных валов редукторов К = 3,5.

Тп = 184,9Нм,

d = 40 мм,

l = 41 мм,

Осуществим сборку соединения (сталь - сталь) запрессовкой, тогда

f = 0,08.

р = 2*103*3,5*184,9/(3,14*402*41*0,08) = 78,5 МПа.

9. Минимальный расчетный натяг

d = 103*р*d*(С1/Е1 + С2/Е2),

где С1, С2 коэффициенты жесткости:

С1 = [1 + (d1/d)2]/[1 – (d1/d)2] - m1,

С2 = [1 + (d/d2)2]/[ 1 - (d/d2)2] + m2,

Е – модуль упругости, для стали Е1 = Е2 = 2,1*105 МПа,

m - коэффициент Пуассона, для стали m1 = m2 = 0,3.

d1 = 0, так как вал не пустотелый.

d2 – условный наружный диаметр ступицы колеса.

d2 = 60 мм,

С1 = 1 0,3 = 0.7,

С2 =2,9;

d =78,5*40*103*(1,74*10-5) = 53,82 мкм.

10. Поправка на обмятие микронеровностей

u = 5,5*(0,8 + 1,6) =13,2 мкм.

11. Минимальный измеренный натяг

Он необходим для передачи вращающего момента:

[N]min ³ d + u = 67,02 мкм. (1)

12. Подбор посадки.

Т.к. [N]min = 35,36 мкм

следовательно, посадка H8/x8.

13. Проверка прочности соединяемых деталей по [N]max

Т.к. посадка H8/x8 -> Npmax =125 мкм

следовательно dmax = 111,8 мкм.

dmax/d = Pmax/P

cледовательно Pmax =78,5*(111,8/53,82) = 163 МПа.

14. Определение силы запрессовки

Fn=p*d*l*Pmax*f

Fn=67,2 КН.

4.3. Сварное соединение:

Вид сварки: выбираем сварку ручную электродами повышенного качества.

Данный способ соединений применен в конструкции приводного вала, в частности сварного барабана. В данном случае примененяются специальные втулки к которым приваривается барабан, образуя единую конструкцию, что обеспечивает нам удобство сборки узла и простоту точения самого приводного вала при его изготовлении, в отличие от литого барабана.

Имеем тавровое соединение угловыми швами.

Соединение рассчитывается по касательным напряжениям, опасное сечение находится по биссектрисе прямого угла.

t = (Тб/2)/Wк £ [t’],

где [t’] допускаемое напряжение при статической нагрузке для сварных швов. Определяется в долях от допускаемого напряжения растяжения соединяемых деталей;

Тб – вращающий момент на барабане, Тб = 443,72 Нм;

Wк – момент сопротивления при кручении.

Для полого круглого сечения

Wк = (p*D2*0,7*k)/4,

к – катет сварного шва, он находится в пределах 0,5*d £ k £ d ,

d – толщина меньшей из свариваемых заготовок, d = 8 мм;

к = 6 мм;

Wк = 3,14*662*0,7*6/4 =14368,6 мм3;

Так как сварка ручная электродами повышенного качества, то

[t’] = 0,65*[s]р,

[s]р = sт / S,

где S – коэффициент безопасности.

S = 1,35…1,6

В качестве материала используем сталь 3:

sт = 220 МПа, S = 1,4.

Тогда [s]р =220/1,4 = 157,14 МПа,

[t’] = 0,65*157,14 = 102,14 МПа.

t = (443,75*103/2)/14368,6 = 15,44 МПа.

Получили, что t = 15,44 МПа £ [t’] = 102,14 МПа.

5. Расчет подшипников качения на заданный ресурс.

5.1. Расчет подшипников на тихоходном валу

5.1.1. Определение сил, нагружающих подшипники

При проектировании тихоходного вала редуктора применили радиальные подшипники по схеме установки враспор.

Радиальную реакцию подшипника считают приложенной к оси вала в точке пересечения с ней нормалей, проведенных через середины контактных площадок. Так как подшипники радиальные, то эта точка расположена на середине ширины подшипника.

1) Диаметр вала под подшипник

dп = 35 мм

) Диаметр вала под колесо

dк = 40 мм

3) Консольная сила действующая на вал

Fk = 3359 Н

4) Определение радиальных реакций в опорах

4.1) Радиальные реакции в горизонтальной плоскости

S М(F)1 = 0

Fr2x*l – Ft*l1 = 0

Fr2x = (2384*120,4)/156,2 = 1838,22 H

Fr1x = Ft - Fr2x

Fr1x = 2384 - 1838 = 546 H

4.2) Радиальные реакции в вертикальной плоскости

S М(F)1 = 0

-Fr2y*l +FА*0,5*d2 + FR*l1= 0

Fr2y = (484,5*77,5 + 885,5*36)/156,17 = 443,2 H

Fr1y = FR - Fr2y

Fr1y = 885 – 443,2 = 442,3 H

4.3) Радиальные реакции от консольной силы

S М(F)2 = 0

Fr1k*l – FK*l2= 0

Fr1k = 2336,3 H

Fr2k = Fr1k + FK

Fr2k = 1022,7 H

4.4) Полная реакция в опорах

В расчете принимаем наихудший вариант действия консольной силы

Fr1 = ((Fr1x)2 + (Fr1у)2)1/2 + Fr1k

Fr2 = ((Fr2x)2 + (Fr2у)2)1/2 + Fr2k

Fr2 = 2913,4 Н

Fr1 = 3039,5 H

5) Подбор подшипника

Наиболее нагружена первая опора расчет проводим по ней

5.1) Предварительный выбор подшипника

За основу берем шариковый радиальный подшипник № 207

d = 35 мм

D = 72 мм

B = 17 мм

Динамическая грузоподъемность Сr = 25,5 кН

Статическая грузоподъемность Соr = 13,7 кН.

5.2) Определение эквивалентной нагрузки на подшипник

Pr = (V*X*Fr + Y*Fa)*KsKt,

где V – коэффициент вращения кольца, V = 1, так как вращается внутреннее кольцо,

Ks - коэффициент безопасности, Ks = 1,4.

Kt – температурный коэффициент, Kt = 1, так как t £ 100 °C.

Fr и Fa - радиальные и осевые силы действующие на подшипник

Fr = Fr2 = 3039,5 H

Fa = FA = 484,5 H

X и Y - коэффициенты радиальных и осевых нагрузок

Fa/Cor = 484,5/13700 = 0,035

e = 0,22

Fa/(V*Fr) = 484,5/3039,5= 0,16, то меньше "e"

Следовательно X = 1 и Y = 0

Pr = 3039,5* 1,4= 255,2 H

5.3) Эквивалентные нагрузки на подшипник с учетом переменности режима работы

Pэr = КЕ*Pr,

где КЕ - коэффициент эквивалентности, зависящий от режима работы. Так как у нас режим работы – 5 то КЕ = 0,4

Pэr = 0,4*4255,3 = 1702,11 H

5.4) Определение расчетного ресурса подшипника

Требуемый ресурс работы подшипника L = 10000 часов

L10h = a1*a23*(106/60*n)*(Cr/Pэr)p,

где p – показатель степени уравнения кривой усталости, для шариковых подшипников p = 3,

a1 – коэффициент, учитывающий безотказность работы. Р = 90%, следовательно a1 = 1,

a23 – коэффициент, учитывающий качество материала и условия смазки подшипника. a23 = 0,7.

L10h = 1*0,7 *(106/60*336,25)*(25500/1702,11)3 » 116666 часов.

L10h = 116666 часов ³ L = 8000 часов.

6) Выбор посадок подшипника

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, циркуляционное нагружение. Отношение эквивалентной динамической нагрузки к динамической грузоподъемности Pr/Cr = 1702,11/25500 = 0.067 , следовательно поле допуска вала при установке подшипника – js6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. Тогда поле допуска отверстия - Н7.

5.2. Расчет подшипников на промежуточном валу

5.2.1. Определение сил, нагружающих подшипники

В конструкции промежуточного вала используем конические радиально-упорные роликовые подшипники, поставленные враспор.

Радиальную реакцию подшипника считают приложенной к оси вала в точке пересечения с ней нормалей, проведенных через середины контактных площадок. Так как подшипники конические, то эта точка расположена на торце подшипника.

1) Диаметр вала под подшипник

dп = 35 мм

2) Диаметр вала под колесо

dк = 36 мм

3) Консольная сила действующая на вал

Fk = 0

4) Определение радиальных реакций в опорах

4.1) Радиальные реакции в горизонтальной плоскости

S М(F)1 = 0

Fr2x*l – Ft1*l1 – Ft2*l2 = 0

Fr2x = (1214,1*52,6-2384,2*115,24)/145,8 = -1446,14 H

Fr1x = Ft1 + Ft2 - Fr2x

Fr1x = 276,07 H

4.2) Радиальные реакции в вертикальной плоскости

S М(F)1 = 0

Fr2y*l - FR1*l1 +FА1*0,5*d1 + FR2*l2 + FА2*0,5*d2 = 0

Fr2y = 467,16 H

Fr1y = FR2 - FR1 - Fr2y

Fr1y = 572,27 H

4.3) Полная реакция в опорах

Fr1 = ((Fr1x)2 + (Fr1у)2)1/2 + Fr1k

Fr2 = ((Fr2x)2 + (Fr2у)2)1/2 + Fr2k

Fr2 = 1519,72 H

Fr1 = 635,38 H

5) Подбор подшипника

5.1) Предварительный выбор подшипника

За основу берем роликовый подшипник № 7207А

d = 35 мм

e = 0,37

Y = 1,6

Динамическая грузоподъемность Сr = 48,4 кН

5.2) Находим необходимые для нормальной работы подшипников осевые силы

Fa1min = 0,83*e* Fr1 = 0,83*0,37*635,4 = 195,13 H

Fa2min = 0,83*e* Fr2 = 0,83*0,37*1519,7 = 466,7 H

Находим осевые силы нагружающие подшипники

Fa2 = Fa2min = 195,13 H

Fa1 = Fa2 + FA =195,13 + 321,48 = 516,61 H > Fa1min

5.3) Определение эквивалентной нагрузки на подшипник

Pr = (V*X*Fr + Y*Fa)*KsKt,

где V – коэффициент вращения кольца, V = 1, так как вращается внутреннее кольцо,

Ks - коэффициент безопасности, Ks = 1,4.

Kt – температурный коэффициент, Kt = 1, так как t £ 100 °C.

Fr и Fa - радиальные и осевые силы действующие на подшипник

Fr1 = 635,4 H

Fr2 = 1519,7 H

Fa1 = 195,13 H

Fa2 = 466,7 H

X и Y - коэффициенты радиальных и осевых нагрузок

Анализ влияния осевых составляющих:

Fa1/(V* Fr1) = 195,13/(1*635,4) = 0,307, что меньше "e"

Следовательно X = 1 и Y = 0

Fa2/(V* Fr2) = 466,7/(1*1519,7) = 0,307, что меньше "e"

Следовательно X = 1 и Y = 0

Pr1 = 635,4*1*1,4 = 889,6 H

Pr2 = 1519,7*1*1,4 = 2127,6 H

5.4) Эквивалентные нагрузки на подшипник с учетом переменности режима работы

Pэr = КЕ*Pr,

где КЕ - коэффициент эквивалентности, зависящий от режима работы. Так как у нас режим работы – 5, то КЕ = 0,4.

Pэr1 = 0,4*889,6 = 355,84 Н.

Pэr2 = 0,4*2127,6 = 851,04 Н.

5.5) Определение расчетного ресурса подшипника

Требуемый ресурс работы подшипника L = 10000 часов.

L10h = a1*a23*(106/60*n)*(Cr/Pэr)p,

где p – показатель степени уравнения кривой усталости, для шариковых подшипников p = 10/3,

a1 – коэффициент, учитывающий безотказность работы. Р = 90%, следовательно a1 = 1,

a23 – коэффициент, учитывающий качество материала и условия смазки подшипника. a23 = 0,6.

L10h = 1*0,6*(106/60*1161,7)*(48400/851,07)3,33 » 6,09*106 часов.

L10h = 6,09*106 часов ³ L = 10000 часов.

6) Выбор посадок подшипника

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, циркуляционное нагружение. Отношение эквивалентной динамической нагрузки к динамической грузоподъемности Pr/Cr = 851,07/48400 = 0.0175 , следовательно поле допуска вала при установке подшипника – к5.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. Тогда поле допуска отверстия - Н7.

5.3. Расчет подшипников на быстроходном валу

5.3.1. Определение сил, нагружающих подшипники

Радиальную реакцию подшипника считают приложенной к оси вала в точке пересечения с ней нормалей, проведенных через середины контактных площадок. Так как подшипники конические, то эта точка расположена на торце подшипника.

1) Диаметр вала под подшипник

dп = 35 мм

2) Диаметр вала под колесо

-------------

3) Консольная сила действующая на вал

Fk = 184,56 H

4) Определение радиальных реакций в опорах

4.1) Радиальные реакции в горизонтальной плоскости

S М(F)1 = 0

Fr2x*l2 + Ft*l1 = 0

Fr2x = 218,23 H

Fr1y = Ft - Fr2x

Fr1y = 1432,35 H

4.2) Радиальные реакции в вертикальной плоскости

S М(F)1 = 0

-Fr1x*l - FА*0,5*d +FR*(l2+l1) = 0

Fr1x = -204,96 H

Fr2x = -FR – Fr1x

Fr2x= 368 H

4.3) Реакции от консольной нагрузки

Frk1=208,25 H

Frk2=392,8 H

4.4) Полная реакция в опорах

Fr1 = ((Fr1x)2 + (Fr1у)2)1/2 + Fr1k

Fr2 = ((Fr2x)2 + (Fr2у)2)1/2 + Fr2k

Fr2 = 814,09 H

Fr1 = 1657,19 H

5) Подбор подшипника

5.1) Предварительный выбор подшипника

За основу берем роликовый подшипник № 7207А

d = 35 мм

e = 0,37

Y = 1,6

Динамическая грузоподъемность Сr = 48,4 кН

5.2) Находим необходимые для нормальной работы подшипников осевые силы

Fa1min = 0,83*e* Fr1 = 0,83*0,37*1657,2 = 508,25 H

Fa2min = 0,83*e* Fr2 = 0,83*0,37*814,09 = 249,98 H

Находим осевые силы нагружающие подшипники

Fa2 = Fa2min = 249,98 H

Fa1 = Fa1 + FA = 249,98 + 990,58 = 1240,58 H

5.3) Определение эквивалентной нагрузки на подшипник

Pr = (V*X*Fr + Y*Fa)*KsKt,

где V – коэффициент вращения кольца, V = 1, так как вращается внутреннее кольцо,

Ks - коэффициент безопасности, Ks = 1,4.

Kt – температурный коэффициент, Kt = 1, так как t £ 100 °C.

Fr и Fa - радиальные и осевые силы действующие на подшипник

Fr1 = 1657,19 H

Fr2 = 814,09 H

Fa1 = 1240,58 H

Fa2 = 249,98 H

X и Y - коэффициенты радиальных и осевых нагрузок

Fa1/(V* Fr1) = 1240,58/(1*1657,2) = 0,75, что больше "e"

Следовательно X = 0,4 и Y = 1,6

Fa2/(V* Fr2) = 250/(1*814,09) = 0,307, что меньше "e"

Следовательно X = 1 и Y = 0

Pr1 = (1*0,4*1657 + 1,6*1240,58)*1*1,4 = 3706,8 H

Pr2 = 814*1*1,4 = 1139,6 H

5.4) Эквивалентные нагрузки на подшипник с учетом переменности режима работы

Pэr = КЕ*Pr,

где КЕ - коэффициент эквивалентности, зависящий от режима работы. Так как у нас режим работы – 5, то КЕ = 0,4.

Pэr1 = 0,4*3706,8 = 1482,72 Н.

Pэr2 = 0,4*1139 = 455,8 Н.

5.5) Определение расчетного ресурса подшипника

Требуемый ресурс работы подшипника L = 10000 часов.

L10h = a1*a23*(106/60*n)*(Cr/Pэr)p,

где p – показатель степени уравнения кривой усталости, для шариковых подшипников p = 10/3,

a1 – коэффициент, учитывающий безотказность работы. Р = 90%, следовательно a1 = 1,

a23 – коэффициент, учитывающий качество материала и условия смазки подшипника. a23 = 0,6.

L10h = 1*0,6*(106/60*2753)*(48400/1482,72)3,33 » 403782 часов.

L10h = 403782 часов ³ L = 10000 часов.

6) Выбор посадок подшипника

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, циркуляционное нагружение. Отношение эквивалентной динамической нагрузки к динамической грузоподъемности Pr/Cr = 1482,72/48400 = 0.0306 , следовательно поле допуска вала при установке подшипника – к5.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. Тогда поле допуска отверстия - Н7.

5.4. Расчет подшипников на приводном валу

5.4.1. Определение сил, нагружающих подшипники

В конструкции данного узла применены радиальные сферические подшипники, связи с наличием значительных осевых смещений приводного вала из-за неравномерности нагружения ковшей элеватора, более того установка подшипников производится в разные корпуса, сл-но невозможно точно расположить корпуса в пространстве и вместе с тем их идентично изготовить.

1) определение силы, действующей на вал со стороны барабана

`Fв = `F1 +`F2

Fв = (F12 + F22 + F1 F2cosg)1/2,

Где g - угол между ветвями ремня, g = 0.

F1, F2 натяжение ветвей.

Для нахождения сил натяжения ветвей, решим систему уравнений:

Ft = F1 – F2 = 2,5

F1/F2 = е -fa

a - угол охвата ремнем барабана, a = 180°.

f – коэффициент трения, f = 0,3.

F1 – F2 = 2,5

F1/F2 = 1/0,5878

Отсюда F1 = 6,07 кН,

F2 =3,57 кН.

Тогда Fв = 8,5 кН,

Fв = 8,5 кН.

1)вертикальная плоскость

По рекомендации принимаем консольную нагрузку от действия обгонной муфты Fк2=50*ÖTпр = 1,05 кН ;

Fr2y=(Fв*(l2+l3)/2 - Fк*l5) / l4;

Fr2y =5,43 кН.

Fr1y=4,12 кН.

3) плоскость консольной силы действующей со стороны ведомой звездочки

Fk =3359 Н.

4) Реакции в опорах от консольной силы

S М(F)1 = 0

Fk*(l1 +l4)- Fk1*l4 = 0,

Fk2 = 3,68 кН.

S F = 0

Fk + Fk2 - Fk1 = 0 ; Fk2 =0,33 кН.

5) Полная радиальная реакция находится для наиболее неблагоприятного направления сил.

Fr1 = (Fr1y2 + Fк2 + Fr1y Fкcosg)1/2,

g=30°- угол подъема цепной передачи над уровнем поверхности крепления редуктора к раме транспортера.

Fr1 = 6,5 кН.

Fr1 = 6,5 кН.

Fr2 = 5,3 кН.

Fr2 = 5,3 кН.

Fa = 0 .

6) Подбор подшипников

Основной критерий работоспособности и порядок подбора подшипников зависит от значения частоты вращения кольца. Так как частота вращения приводного вала nпр > 10 об/мин, то выбор подшипника ведем по динамической грузоподъемности.

Подбор выполняем по наиболее нагруженной опоре, в нашем случае это опора 1.

6.1) Предварительный выбор подшипника

За основу берем шариковый радиальный сферический двухрядный подшипник 1208

d = 40 мм

D = 80 мм

B = 18 мм

Динамическая грузоподъемность Сr = 19,3 кН

Статическая грузоподъемность Соr = 8,8 кН.

6.2) Определение эквивалентной нагрузки на подшипник

Pr = (V*X*Fr + Y*Fa)*KsKt,

где V – коэффициент вращения кольца, V = 1,2, так как вращается внешнее кольцо,

Ks - коэффициент безопасности, Ks = 1,4.

Kt – температурный коэффициент, Kt = 1, так как t £ 100 °C.

Fr и Fa - радиальные и осевые силы действующие на подшипник

Fr = 6,5 H

Fa = FA = 0 H

X и Y - коэффициенты радиальных и осевых нагрузок

Fa/Cor = 0/10000 = 0

Fa/(V*Fr) = 0/(1,2*6296,4) = 0, что меньше "e"

Следовательно X = 1 и Y = 0 Pr = 6,5*1,4 = 9,1 кH

6.3) Эквивалентные нагрузки на подшипник с учетом переменности режима работы

Pэr = КЕ*Pr,

где КЕ - коэффициент эквивалентности, зависящий от режима работы. Так как у нас режим работы – 5, то КЕ = 0,4.

Pэr = 0,4*9,1 = 3,6 кН.

6.4) Определение расчетного ресурса подшипника

Требуемый ресурс работы подшипника L = 10000 часов.

L10h = a1*a23*(106/60*n)*(Cr/Pэr)p,

где p – показатель степени уравнения кривой усталости, для шариковых подшипников p = 3,

a1 – коэффициент, учитывающий безотказность работы. Р = 90%, следовательно a1 = 1,

a23 – коэффициент, учитывающий качество материала и условия смазки подшипника. a23 = 0,55.

L10h = 1*0,55*(106/60*134,5)*(19300/3600)3 » 10501 часов.

L10h = 10501 часов ³ L = 10000 часов.

6) Выбор посадок подшипника

Внутреннее кольцо подшипника вращается вместе с валом относительно действующей радиальной нагрузки и имеет, циркуляционное нагружение. Отношение эквивалентной динамической нагрузки к динамической грузоподъемности Pr/Cr = 3600/19300 = 0,186 , следовательно поле допуска вала при установке подшипника – k6.

Наружное кольцо подшипника неподвижно относительно радиальной нагрузки и подвергается местному нагружению. Тогда поле допуска отверстия - H7.

6. Расчет валов на статическую прочность и сопротивление усталости

Основными нагрузками на валы являются силы от передач. Силы на валы передают через насажанные на них детали: зубчатые колеса, барабан и полумуфты. При расчетах принимают, что насажанные на вал детали передают силы и моменты валу на середине своей ширины. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Основными материалами для валов служат углеродистые и легированные стали – 45, 40Х.

6.1. Тихоходный вал.

6.1.1. Расчет тихоходного вала на прочность.

Марка стали тихоходного вала – Сталь 45.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

В расчете используется коэффициент перегрузки

Кп = Тmax/Т,

где Тmax - максимальный кратковременно действующий вращающий момент (момент перегрузки),

Т номинальный (расчетный) вращающий момент.

Для выбранного ранее двигателя Кп = 2,2.

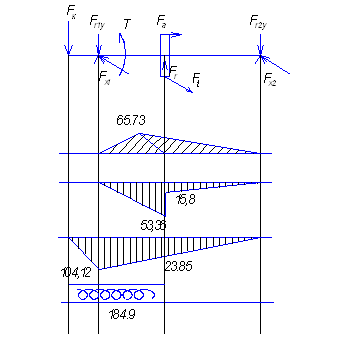

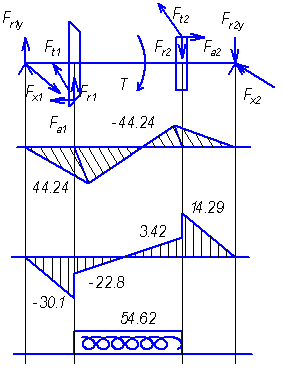

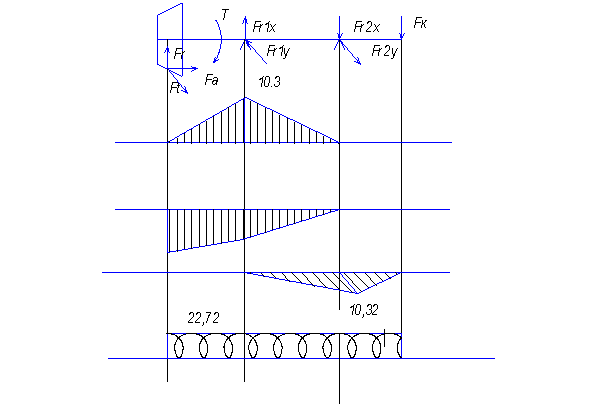

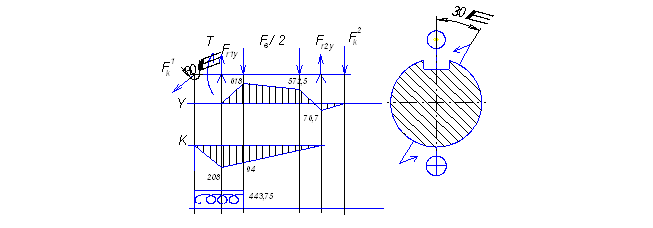

По рассчитанным ранее реакциям в опорах и известных силах, действующих на валах строим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях, и эпюру крутящего момента. Данные эпюры были приведены ранее, при определении реакций в опорах подшипников.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

При анализе эпюры изгибающих моментов, приходим к выводу, что нас интересуют 2 сечения, представляющих опасность, оценку их значимости будем производить по величинам нормальных и касательных напряжений, т.к. имеем разные моменты сопротивления.

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где M1max = Кп*М = 108,5*2,2 = 238,7 Нм.

F1max = Кп*Fa = 2,2*484,5 = 1066 Н.

W = p*D3 /32,- сечение круглое для контактной поверхности колеса и вала.

где D1 = 40 мм,

W1 = 6283,2 мм3

W1k = 2*W = 12566,4 мм3.

А = p*d2/4,

A1 = 1256,6 мм2

s1 = 38,8 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 1= 32,4 МПа.

Переходим к рассмотрению следующего сечения:

где M2max = Кп*М2 = 229 Нм.

F2max = Кп*F2a = 1066 Н.

W = p*D3 /32,- сечение круглое для контактной поверхности колеса и вала.

где D2 = 35 мм,

W2 = 4209,25 мм3

W2k = 2*W = 8418,5 мм3.

А = p*d2/4,

A2 = 962,1 мм2

s1 = 55,5 МПа.

Мkmax = Кп*Т = 2,2*184,9 = 407 Нм.

t 2= 48,3 МПа.

Оценивая нагруженность участков, приходим к выводу, что наиболее нагружен участок вала под первой опорой подшипника.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 540 МПа.

Sтt = tт/t, tт = 290 МПа.

Sтs = 540/55,5 = 9,7

Sтt = 290/48,3 = 6

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 = 9,7*6/( 9,72 + 36)1/2 = 5,11

Получили, что

Sт = 5,11 ³ [Sт] = 1,3…2

6.1.2. Расчет тихоходного вала на сопротивление усталости.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности.

S = Ss*St/( Ss2 + St2)1/2 ³ [S] = 1,5…2,5

Где Ss,St - коэффициенты запаса по нормальным и касательным напряжениям, определяемые по зависимостям:

Ss = s-1D/(sa + ysD*sm), St = t-1D/(ta + ytD*tm),

Здесь sa, ta амплитуды напряжений цикла,

sm, tm – средние напряжения цикла,

ysD, ytD – коэффициенты чувствительности к асимметрии цикла напряжений для рассматриваемого сечения.

В расчетах валов принимают, что напряжения изменяются по симметричному циклу нагружения: sa = sи и sm = 0, а касательные напряжения – по отнулевому циклу: ta = tк /2 и tm = tк /2.

Тогда

Ss = s-1D/sa,

Напряжения в опасных сечениях вычисляются по формулам

sa = sи = 103*М/W; ta = tк /2 = 103*Мк/(2*WК).

Подставляя, получаем

sa = sи = 54,4 МПа.

ta = tк /2 = 24,15 МПа.

Пределы выносливости в рассматриваемом сечении

s-1D = s-1/КsD, t-1D = t-1/ КtD,

где s-1, t-1 пределы выносливости гладких образцов при симметричном цикле изгиба и кручения;

КsD, КtD коэффициенты снижения предела выносливости.

Значения КsD ,КtD вычисляются по зависимостям

КsD = (Кs/ Кds + 1/ КFs - 1)/ КV,

КtD = (Кt/ Кdt + 1/ КFt - 1)/ КV,

Где Кs, Кt - эффективные коэффициенты концентрации напряжений;

Кds, Кdt - коэффициенты влияния абсолютных размеров поперечного сечения;

КFs, КFt - коэффициенты влияния качества поверхности;

КV - коэффициент влияния поверхностного упрочнения.

Так как у нас шлицевое соединение, то

Кs/ Кds = 3,87;

Кt/ Кdt = 2,34;

КFs = 0,88; КFt = 0,93

КV = 2,6- продлен участок вала под закалку ТВЧ до посадочной поверхности подшипника для упрочнения поверхности опасного сечения.

Тогда имеем

КsD = (3,87 + 1,14 – 1)/2,6 = 1,54

КtD = (2,34 + 1,08 - 1)/2,6 = 0,93

s-1D = s-1/КsD = 360/1,54 = 233,8 МПа,

t-1D = t-1/ КtD = 200/0,93 = 215,05 МПа.

ytD = yt/ КtD = 0,09/0,93 = 0,097.

Получаем

Ss = s-1D/sa = 233,8/54.5 = 4,3

St = t-1D/(ta + ytD*tm) = 8,12,

Тогда коэффициент запаса

S = Ss*St/( Ss2 + St2)1/2 = 4,3*8,12/( 4,32 + 8,122)1/2 = 3,8

S = 3,8 ³ [S] = 1,5…2,5 – по сопротнвлению усталости проходит.

6.2. Промежуточный вал.

6.2.1. Расчет промежуточного вала на прочность.

Марка стали промежуточного вала – Сталь 40ХН

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

Наиболее нагружен участок вала цилиндрической шестерни

где Mmax = Кп*( М1г2 + М1в2)1/2 = 2,2*( 44,22 + 14,32)1/2 = 102,3 Нм.

Fmax = Кп*FaТ = 2,2*516,6 = 1136,5 Н.

Так промежуточный вал является валом – шестерней, то его момент сопротивления при изгибе и кручению будут равны

W = 2*J/da, Wk=2*W;

Где J осевой момент инерции пи расчетах на жесткость,

da диаметр вершин зубьев.

J = p*(dj*d4 – d04)/64,

dj принимают в зависимости от коэффициента смещения и числа зубьев, (х = 0, z = 22) dj = 0,95

d = 45 мм.

dа = 49 мм,

d0 = 0.

W = 7805,08 мм3.

Wk = 2*W = 15610,2 мм3.

А = p*(dS*d2 – d02) ;

dS принимают в зависимости от коэффициента смещения и числа зубьев, dS = 0,96.

А = 1526,8 мм2.

s = 103*102,3/7805 + 1136,05/1526,8 = 13,85 МПа,

s = 13,85 МПа.

Мkmax = Кп*Тпр = 2,2*54,6 = 120,12 Нм.

t = 103*120,12/15610 = 7,69 МПа.

t = 7,69 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 750 МПа.

Sтt = tт/t, tт = 450 МПа.

Sтs = 750/13,85 = 54,15

Sтt = 450/7,69 = 58,5

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 = 54,15*58,5/( 54,152 + 58,52)1/2 = 39,37

Получили, что

Sт = 39,37 ³ [Sт] = 1,3…2

Более дешевый, а соответственно и менее прочный материал выбрать нельзя из-за ограничений, налагаемых цилиндрической зубчатой передачей.

6.3. Быстроходный вал.

6.3.1. Расчет быстроходного вала на прочность.

Марка стали тихоходного вала – Сталь 40ХН.

В расчете определяют нормальные s и касательные t напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

s = 103*Mmax / W + Fmax / A,

t = 103*Mkmax/Wk,

где Mmax = Кп*Мк = 30,08*2,2 = 66,19 Нм.

Fmax = Кп*Fa = 2,2*1179 = 2594 Н.

W = p*d3/32 = 4209 мм3,

Wk = 2*W = 8418 мм3.

А = p*d2/4 = 962,1 мм2.

s = 103*66,19/4209 + 2594/962,1 = 8,42 МПа,

s = 8,42 МПа.

Мkmax = Кп*Т = 2,2*23 = 50,6 Нм.

t = 103*50,6/8418 = 6 МПа.

t = 6 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 640 МПа.

Sтt = tт/t, tт = 380 МПа.

Sтs = 640/8,42 = 76

Sтt = 380/6 = 63,22

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 = 48,6

Получили, что

Sт = 48,6 ³ [Sт] = 1,3…2

Более дешевый, а соответственно и менее прочный материал выбрать нельзя из-за ограничений, налагаемых конической зубчатой передачей.

6.4. Приводной вал.

6.4.1. Расчет приводного вала на прочность.

Марка стали приводного вала – Сталь 45.

s = 103*((Mymax / Wy)+(Mkmax/Wk)),

t = 103*Mkmax/Wk,

где Mymax = Кп*Мy = 2,2*618 = 1359.6 Нм.

Mkmax = Кп*Мk = 2,2*94 = 206.8 Нм.

Параметры шпоночного паза: b=12, h=8, d=42

Wy = (p*d3/32)-b*h*(2*d-h)2/16*d =6444,74 мм3,

Ввиду громоздкости расчетов Wk принимаем его равным Wy,

Wк = p*d3/16 – b*h**(2*d-h)2/16*d = 13714,6 мм3.

s = 103*618/6444,74 + 94/6444,74 = 110,4 МПа,

s = 110,4 МПа.

Мkmax = Кп*Т = 976,25 Нм.

t = 103*976,25/13714,6 = 71,2 МПа.

t = 71,2 МПа.

Рассчитаем частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

Sтs = sт/s, sт = 650 МПа.

Sтt = tт/t, tт = 390 МПа.

Sтs = 650/110,4 = 5.88

Sтt = 390/71.2 = 5.48

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений:

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 ³ [Sт] = 1,3…2

Sт = Sтs*Sтt/( Sтs2 + Sтt2)1/2 = 5.88*5.48/( 5.882 + 5.482)1/2 = 4,008

Получили, что

Sт = 4,008 ³ [Sт] = 1,3…2

7. Выбор смазочных материалов.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Контактные напряжения:

sНТ = 554,7 МПа,

sНБ = 616,87 МПа.

Определим окружную скорость:

V = 2*p*a*n/6*104*(u ± 1),

а = 100 мм. – межосевое расстояние.

uТ = 3,46

uБ = 2,38

nТ = 336,25 об/мин,

nБ = 2730 об/мин.

«+» – так как зацепление внешнее.

VТ = 2*3.14*100*336.25/6*104*(3.46 + 1) = 0,79 м/с,

VБ = 2*3.14*100*2730/6*104*(2,38 + 1) = 8,45 м/с.

t = 40 °С

Вязкость масла определяем по контактным напряжениям и окружной скорости быстроходного колеса:

К = 40 мм2/с,

Марка масла И – Г – А – 46 .

Это обозначает:

И – индустриальное,

Г – для гидравлических систем,

А – масло без присадок,

32 – класс кинематической вязкости.

Так как у нас есть окружная скорость V < 1 м/с , то в масло необходимо погрузить оба колеса ступеней.

Подшипники смазываем тем же маслом. Так как имеем картерную систему смазывания, то они смазываются брызгами.

8. Расчет муфт

8.1.1. Выбор блокирующего устройства

Для предотвращения движения поднятого груза, находящегося в ковшах элеватора в обратном направлении, необходимо блокирующее устройство. В этом качестве используем обгонную муфту. Вышеназванное устройство воспринимает момент с приводного вала посредством шпоночного соединения. При вращении вала в блокирующем направлении момент передается через звездочку, обойму и, находящиеся между ними в клине, ролики. Далее нагрузка уходит в корпус и затем в раму транспортера.

Наиболее опасным местом, с точки зрения прочности элементов, являются ролики при вращении вала в блокирующем направлении. Для них проведем проверочный расчет по контактным напряжениям.

8.1.2. Проверочный расчет обгонной муфты

Муфта выбирается по крутящему моменту.

Обычно для роликовых обгонных муфт применяют Q=7° - угол подъема профиля в точке контакта с роликом.

Сила, действующая на ролик при передаче вращающего момента

F=T*103 /z*R*sin(q/2) где: z-число роликов, R- радиус до точки контакта.

F=103*443,75/5*(200/2)*sin(3,5)=14,54*103 НМ

По рекомендациям принимаем: l=2*d, [s]H=1300 Мпа;

d- диаметр ролика

l- длина ролика

[s]H- допускаемые контактные напряжения

sН=0.418*(2*F*E/d*l)1/2=270*(F/d*l)1/2£[s]H

при проектном расчете: d=(F*E)1/2/[s]H /0.418 =17,8 мм

Расчет показывает, что ролики d=25 мм пройдут тем более.

8.2.3. Выбор и проверочный расчет упругой муфты

Для соединения вала двигателя и быстроходного вала редуктора и устранения неизбежных перекосов валов применяем муфту с торообразной вогнутой оболочкой.

Коэффициент режима работы k=1,1…..1,4- при спокойной работе

Tб=22,72 НМ n=2730 об/мин

Расчет производится по условию несдвигаемости:

Tk=k*Tб Tk=1,4*22,72 = 31,8 HM

Определим силу затяжки болтов, крепящих торообразную оболочку к полумуфте:

Fзат=K*Tk / z*f*Dm где предполагаем z=4 – число болтов

f=0,3 – коэф-т трения резина сталь

Dm=(D1+D2)/2=112,5 мм – средний диаметр

Fзат=1,5*31,8*103 / 4*0,3*112,5=353 H

dболта=( Fзат*4*1,3/p*[s]p)1/2=(353*4*1,3/3,14*148)1/2=1,98 мм

[s]p – для болтов класса прочности 3.6 sт=200 МПа ST=1,1….1,5

[s]p=200/1,35=148 Мпа

Принимаем болты d=6 мм – найденного выше числа болтов хватит с запасом.

9. Расчет цепной передачи

9.1 Анализ результатов с ЭВМ

Вариант цепной передачи производим, исходя из условий минимальных размеров ведомой звездочки.

Цепь в этом случае 2-х поточная.

Список используемой литературы:

1. Конструирование узлов и деталей машин”

П.Ф.Дунаев О.П.Леликов

2. Детали машин” Д.Н.Решетов

3. Атлас по деталям машин т.1,2 Д.Н.Решетов

При разработке курсового проекта использованы инструментарии сред: “Компас-График 5.5” и “Microsoft Word 2000”

© 2010 Интернет База Рефератов