Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Расчет и проектирование одноступенчатого зубчатого редуктора

Курсовая работа: Расчет и проектирование одноступенчатого зубчатого редуктора

Министерство образования Республики Беларусь

Минский государственный машиностроительный колледж

Расчетно-пояснительная записка

к курсовому проекту по «Технической механике»

Тема: Расчет и проектирование одноступенчатого зубчатого редуктора

Разработал:

учащийся гр.1-Дк

Зеньков Д.И.

Минск 2005

Перечень документов

Расчетно-пояснительная записка

Сборочный чертеж одноступенчатого цилиндрического редуктора

Спецификация

Чертеж вала тихоходного

Чертеж колеса зубчатого

Содержание

|

1 Краткое описание работы привода 2 Кинематический расчет привода 2.1 Определение требуемой мощности и выбор двигателя 2.2 Определение частоты вращения и угловой скорости каждого вала 2.3 Определение мощностей и вращающих моментов на каждом валу 3 Расчет закрытой зубчатой косозубой передачи 3.1 Исходные данные 3.2 Расчет параметров зубчатой передачи 4 Расчет тихоходного вала привода 4.1 Исходные данные 4.2 Выбор материала вала 4.3 Определение диаметров вала 4.4 Эскизная компоновка вала 4.5 Расчет ведомого вала на изгиб с кручением 5 Расчет быстроходного вала привода 5.1 Исходные данные 5.2 Выбор материала вала 5.3 Определение диаметров вала 5.4 Определение возможности изготовления вала-шестерни 5.5 Эскизная компоновка вала 5.6 Расчет ведомого вала на изгиб с кручением 6 Подбор подшипников быстроходного вала 7 Подбор подшипников тихоходного вала 8 Подбор и проверочный расчет шпонок быстроходного вала 9 Подбор и проверочный расчет шпонок тихоходного вала 10 Выбор сорта масла 11 Сборка редуктора Список использованной литературы |

1 Краткое описание работы привода

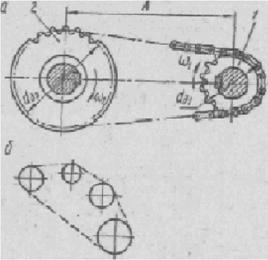

Тяговым органом заданного привода является цепной конвейер В цепных передачах (рис.1, а) вращение от одного вала к другому передается за счет зацепления промежуточной гибкой связи (цепи) с ведущим / и ведомым 2 звеньями (звездочками).

Рис.1 Схема цепной передачи

В связи с отсутствием проскальзывания в цепных передачах обеспечивается постоянство среднего передаточного числа. Наличие гибкой связи допускает значительные межосевые расстояния между звездочками. Одной цепью можно передавать движение одновременно на несколько звездочек (рис.1, б). По сравнению с ременными цепные передачи имеют при прочих равных условиях меньшие габариты, более высокий КПД и меньшие нагрузки на валы, так как отсутствует необходимость в большом предварительном натяжении тягового органа.

|

|

Недостатки цепных передач: значительный износ шарниров цепи, вызывающий ее удлинение и нарушение правильности зацепления; неравномерность движения цепи из-за геометрических особенностей ее зацепления с зубьями звездочек, в

результате чего появляются дополнительные динамические нагрузки в передаче; более высокие требования к точности монтажа передачи по сравнению с ременными передачами; значительный шум при работе передачи.

Цепные передачи предназначаются для мощности обычно не более 100 кВт и могут работать как при малых, так и при больших скоростях (до 30 м/с). Передаточные числа обычно не превышают 7.

Применяемые в машиностроении цепи по назначению подразделяются на приводные, передающие энергию от ведущего вала к ведомому; тяговые, применяемые в качестве тягового органа в конвейерах; грузовые, используемые в грузоподъемных машинах. Из всех типов природных цепей наибольшее распространение имеют роликовые с числом рядов от 1 до 4, втулочные , одно- и двухрядные, и зубчатые.

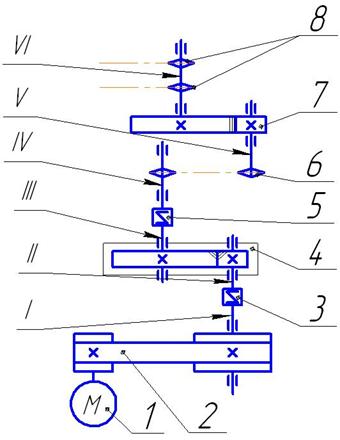

Кинематическая схема привода цепного конвейера приведена на рис.2.

Вращение привода передается от электродвигателя 1 ведущим звездочкам цепного конвейера 8 посредством клиноременной передачи 2, муфт 3 и 5, косозубого одноступенчатого редуктора 4, цепной передачи 6 и зубчатой открытой прямозубой передачи 7. При этом на кинематической схеме римскими цифрами обозначены тихоходные (I, III, VI) и быстроходные (II, IV, V) валы соответствующих передач.

Рис.2 Кинематическая схема привода цепного конвейера.

2 Кинематический расчет привода

2.1 Определение требуемой мощности и выбор двигателя

Исходные данные:

- тяговое усилие цепи Ft=13кН

- скорость цепи V=0,35 м/с

- шаг тяговой цепи Рt=220мм

- число зубьев ведущих звездочек z=7

- срок службы привода – 4 года в две смены.

Определяем мощность на тихоходном валу привода по формуле (1.1) [1,с.4]

РVI= Ft· V (2.1)

где РVI - мощность на тихоходном валу:

РVI=13·0,25=3,25кВт.

Определяем общий КПД привода по формуле (1.2) [1,с.4]

По схеме привода

![]() (2.2)

(2.2)

где[1, с.5,

табл.1.1]: ![]() - КПД ременной передачи;

- КПД ременной передачи;

![]() - КПД зубчатой закрытой передачи;

- КПД зубчатой закрытой передачи;

![]() - КПД цепной передачи;

- КПД цепной передачи;

![]() - КПД зубчатой открытой передачи;

- КПД зубчатой открытой передачи;

![]() - КПД одной пары подшипников качения;

- КПД одной пары подшипников качения;

![]() - КПД муфты.

- КПД муфты.

Сделав подстановку в формулу (1.2) получим:

![]()

![]()

Определяем мощность, необходимую на входе[1,с.4]

(2.3)

(2.3)

где Ртр требуемая мощность двигателя:

![]()

Определяем частоту вращения и угловую скорость тихоходного вала

![]() (2.4)

(2.4)

![]() об/мин

об/мин

![]() (2.5)

(2.5)

![]()

Выбираем электродвигатель [1,с.390,табл. П1,П2]

Пробуем двигатель 4А112М4:

Рдв.=5,5кВт;

nс=1500об/мин;

S=3,7%

dдв.=32мм.

Определяем асинхронную частоту вращения электродвигателя по формуле (1.3) [1,c.6]:

na=nc·(1-S); (2.6)

na=1500·(1-0,037);

na=1444,5 об/мин

Определяем общее передаточное число привода

; (2.7)

; (2.7)

![]()

Производим разбивку прердаточного числа по ступеням. По схеме привода

Uобщ.=Uр.п.· Uз.з.· Uц.п.· Uз.о.; (2.8)

Назначаем по рекомендации [1,c.7,c36]:

Uр.п.=3;

Uц.п.=3;

Uз.о.=4; тогда

Uз.з.= Uобщ./( Uр.п.· Uц.п.· Uз.о.);

Uз.з.=2,94, что входит в рекомендуемые пределы

Принимаем Uз.з.=3.

Тогда ![]()

Находим:

(2.9)

(2.9)

![]() ;

;

Допускается ∆U=±3%

Принимаем окончательно электродвигатель марки 4А112М4

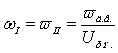

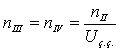

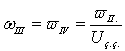

2.2 Определение частоты вращения и угловой скорости каждого вала

По формуле (2.5) определяем угловую скорость вала двигателя

![]() ;

;

![]() ;

;

nдв.=1444,5 об/мин.

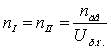

По схеме привода (рис.1) определяем частоты вращения и угловые скорости каждого вала

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

![]() ;

; ![]()

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

; ![]()

что близко к полученному в п.2.1.

2.3 Определение мощностей и вращающих моментов на каждом валу

Определяем мощность на каждом валу по схеме привода

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

что близко к определенному ранее в п.2.1.

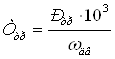

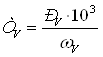

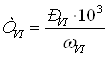

Определяем вращающие моменты на каждом валу привода по формуле

(Нм) (2.10)

(Нм) (2.10)

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм;

Нм;

;

;  ;

; ![]() Нм.

Нм.

Проверка:

![]() (2.11)

(2.11)

![]() ;

;

![]() Нм

Нм

Все рассчитанные параметры сводим в табл.1.

Таблица 1

Параметры кинематического расчета

| № вала | n, об/мин | ω, рад/с | Р, кВт | Т, Нм | U |

|

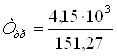

| Дв. | 1444,5 | 151,27 | 4,15 | 27,43 | 3 |

|

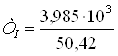

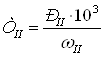

| I | 481,5 | 50,42 | 3,985 | 79,03 | ||

| 1 | ||||||

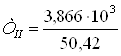

| II | 481,5 | 50,42 | 3,866 | 76,67 | ||

| 3 | ||||||

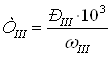

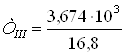

| III | 160,5 | 16,8 | 3,674 | 218,69 | ||

| 1 | ||||||

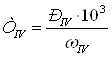

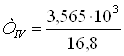

| IV | 160,5 | 16,8 | 3,565 | 212,2 | ||

| 3 | ||||||

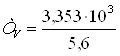

| V | 53,5 | 5,6 | 3,353 | 598,75 | ||

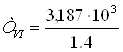

| 4 | ||||||

| VI | 13,375 | 1,4 | 3,187 | 2276,4 |

|

3 Расчет закрытой косозубой передачи

3.1 Исходные данные

Мощность на валу шестерни и колеса Р2=3,866 кВт

Р3=3,684 кВт

Вращающий момент на шестерне и колесе Т2=76,67 Нм

Т3=218,69 Нм

Передаточное число U=3

Частота вращения шестерни и колеса n2=481,5 об/мин

n3=160,5 об/мин

Угловая скорость вращения шестерни и колеса ω2=50,42 рад/с

ω3=16.8 рад/с

Передача нереверсивная.

Расположение колес относительно опор симметричное.

3.2 Расчет параметров зубчатой передачи

Выбираем материал для шестерни и колеса по табл.3.3 [1,c.34]:

шестерня сталь 40Х, термообработка – улучшение 270НВ,

колесо - сталь 40Х, термообработка – улучшение 250НВ.

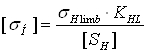

Определяем допускаемое контактное напряжение по формуле (3.9) [1,c.33]:

(3.1)

(3.1)

где σHlimb – предел контактной выносливости при базовом числе циклов;

КHL – коэффициент долговечности;

[SH] – коэффициент безопасности;

по [1,c.33]: КHL =1; [SH] =1,1.

Определяем σHlimb по табл.3.2 [1,c.34]:

σHlimb =2НВ+70; (3.2)

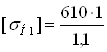

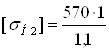

σHlimb1 =2×270+70; σHlimb1 =610МПа;

σHlimb2 =2×250+70; σHlimb1 =570МПа.

Сделав подстановку в формулу (3.1) получим

;

; ![]() МПа;

МПа;

;

; ![]() МПа.

МПа.

Определяем допускаемое расчетное напряжение по формуле (3.10) [1,c.35]:

![]() (3.3)

(3.3)

![]() ;

;

![]() МПа.

МПа.

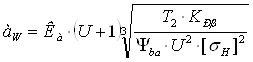

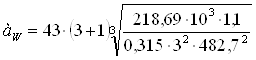

Определяем межосевое расстояние передачи по формуле (3.7) [1,c.32]:

(3.4)

(3.4)

где Ка числовой коэффициент;

КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

![]() - коэффициент ширины;

- коэффициент ширины;

Т2 вращающий момент на колесе (по схеме привода Т2=Т3)

Выбираем коэффициенты:

Ка =43 [1,c.32];

КHβ =1,1 [1,c.32,табл.3.1];

![]() =0,315 назначаем по

ГОСТ2185-66 с учетом рекомендаций [1,c.36];

=0,315 назначаем по

ГОСТ2185-66 с учетом рекомендаций [1,c.36];

Т2=Т3=218,69Нм.

Подставив значения в формулу (3.4) получим:

;

; ![]() мм;

мм;

Принимаем окончательно по ГОСТ2185-66 [1,c.36]

![]() мм.

мм.

Определяем модуль [1,c.36]:

![]() (3.5)

(3.5)

![]() ;

;

![]() ;

;

Принимаем по ГОСТ9563-60 модуль mn=2,0мм [1,c.36]

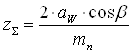

Определяем суммарное число зубьев по формуле (3.12) [1,c.36]:

(3.6)

(3.6)

Принимаем предварительно β=12º (β=8º…12º), тогда cosβ=0,978

![]() ;

; ![]() ;

;

Принимаем ![]() зуба.

зуба.

Определяем число зубьев шестерни и колеса по формулам (3.13) [1,c.37]:

![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

; ![]() .

.

Уточняем фактическое передаточное число

;

;

![]() ;

; ![]()

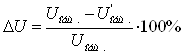

Определяем отклонение передаточного числа от номинального

![]()

![]() ;

; ![]() .

.

Допускается ∆U=±3%

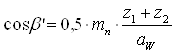

Уточняем угол наклона зубьев по формуле (3.16) [1,c.37]:

(3.7)

(3.7)

![]() ;

; ![]() ;

; ![]() .

.

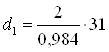

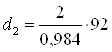

Определяем делительные диаметры шестерни и колеса по формуле (3.17) [1,c.37]:

(3.8)

(3.8)

;

; ![]() мм;

мм;

;

; ![]() мм.

мм.

Проверяем межосевое расстояние

![]() (3.9)

(3.9)

![]() ;

; ![]() мм.

мм.

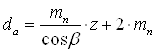

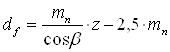

Определяем остальные геометрические параметры шестерни и колеса

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]() ;

; ![]() (3.10)

(3.10)

;

;  (3.11)

(3.11)

![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм

мм

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм;

мм;

![]() ;

; ![]() мм.

мм.

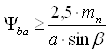

Проверяем соблюдение условия (т.к. Ψba<0,4)

;

;

![]() ;

; ![]() ;

;

0,315>0,223

Значит, условие выполняется.

Определяем окружные скорости колес

![]()

![]() ;

; ![]() м/с;

м/с;

![]() ;

;

![]() ;

; ![]() м/с;

м/с;

![]() м/с.

м/с.

Назначаем точность изготовления зубчатых колес – 8В [1,c.32].

Определяем фактическое контактное напряжение по формуле (3.6) [1,c.31]

(3.12)

(3.12)

где КН коэффициент нагрузки:

КН =КНά× КНβ× КНu;

КНά коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

КНβ - коэффициент, учитывающий неравномерность распределения нагрузки по ширине;

КНu - коэффициент, учитывающий динамическую нагрузку в зацеплении.

Уточняем коэффициент нагрузки

КНά =1,09; [1,c.39, табл.3.4]

КНu =1; [1,c.40, табл.3.6]

![]() ;

; ![]() ;

; ![]() ,

,

тогда КНβ =1,2; [1,c.39, табл.3.7]

КН =1,09×1,2×1; КН =1,308.

Сделав подстановку в формулу (3.12) получим

;

;

![]() МПа.

МПа.

Определяем ∆σН

![]() ;

;

![]() ;

; ![]() недогрузки,

недогрузки,

что допускается.

Определяем силы в зацеплении

- окружная

![]() ; (3.13)

; (3.13)

![]() ;

; ![]() Н;

Н;

- радиальная

![]() ; (3.14)

; (3.14)

![]() ;

; ![]() Н;

Н;

- осевую

![]() ; (3.15)

; (3.15)

![]() ;

; ![]() Н.

Н.

Практика показывает, что у зубчатых колес с НВ<350 выносливость на изгиб обеспечивается с большим запасом, поэтому проверочный расчет на выносливость при изгибе не выполняем.

Все вычисленные параметры заносим в табл.2.

Таблица 2

Параметры закрытой зубчатой передачи

| Параметр | Шестерня | Колесо |

|

mn,мм |

2 | |

| βº | 10º16’ | |

|

ha,мм |

2 | |

|

ht,мм |

2,5 | |

| h,мм | 4,5 | |

| с, мм | 0,5 | |

| d,мм | 63 | 187 |

|

dа,мм |

67 | 191 |

|

df,мм |

58 | 182 |

| b, мм | 44 | 40 |

|

аW,мм |

125 | |

| v, м/с | 1,59 | 1,58 |

|

Ft, Н |

2431 | |

|

Fr, Н |

899,3 | |

|

Fа, Н |

163,7 | |

4 Расчет тихоходного вала редуктора

4.1 Исходные данные

Исходные данные выбираем из табл.1 и табл.2 с округлением до целых чисел:

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

![]() ;

;

![]() Н;

Н;

Т3=219Н;

d=187мм;

b=40мм.

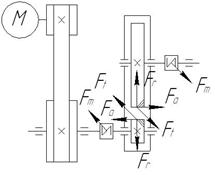

По кинематическое схеме привода составляем схему усилий, действующих на валы редуктора. Для этого мысленно расцепим шестерню и колесо редуктора. По закону равенства действия и противодействия :

Fa1= Fa2= Fa;

Ft1= Ft2= Ft;

Fr1= Fr2= Fr.

Схема усилий приведена на рис.3.

Рис.3 Схема усилий, действующих на валы редуктора

4.2 Выбор материала вала

Назначаем материал вала. Принимаем сталь 45 с пределом прочности σв = 700МПа

[1,c.34, табл.3.3].

Определяем пределы выносливости материала вала при симметричном цикле изгиба и кручения

![]() [1,c.162]

[1,c.162]

![]() [1,c.164]

[1,c.164]

![]() ;

; ![]() МПа;

МПа;

![]() ;

; ![]() .

.

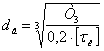

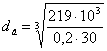

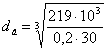

4.3 Определение диаметров вала

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение

(4.1)

(4.1)

где [τк]=(20…40)Мпа [1,c.161]

Принимаем [τк]=30Мпа.

;

; ![]() мм.

мм.

Согласовываем dв с диаметром муфты упругой втулочной пальцевой МУВП, для этого определяем расчетный момент, передаваемый муфтой

Тр3=Т3×К (4.2)

где К – коэффициент, учитывающий условия эксплуатации привода.

К=1,3…1,5 [1,c.272, табл.11.3]

Принимаем К=1,5

Подставляя в формулу (4.2) находим:

Тр3=219×1,5;

Тр3=328,5Нм.

Необходимо соблюдать условие

Тр3<[T] (4.3)

где [Т] – допускаемый момент, передаваемый муфтой.

В нашем случае необходимо принять [Т] 500Ни [1,c.277, табл.11.5]

Тогда принимаем окончательно

dм2=40мм;

lм2=82мм. (Длина полумуфты) Тип 1, исполнение 2.

Проверяем возможность соединения валов стандартной муфтой

![]() ;

;

![]() ;

; ![]() мм.

мм.

Так как ![]() соединение валов

стандартной муфтой возможно.

соединение валов

стандартной муфтой возможно.

Принимаем окончательно с учетом стандартного ряда размеров Rа40:

![]() мм.

мм.

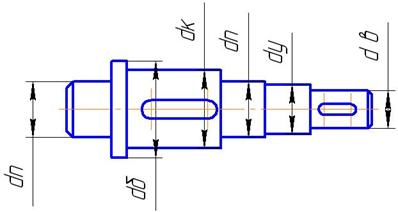

Намечаем приближенную конструкцию ведомого вала редуктора (рис.4), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм и под буртик на 10мм.

Рис.4 Приближенная конструкция ведомого вала

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр под колесо.

мм – диаметр под колесо.

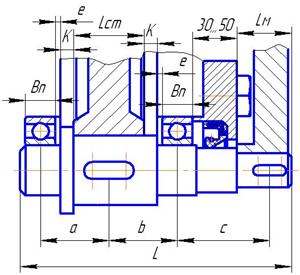

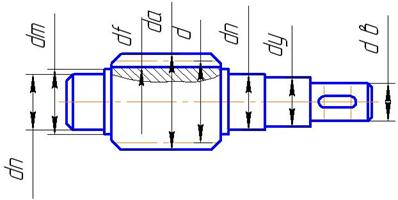

4.4 Эскизная компоновка ведомого вала

Назначаем предварительно подшипники шариковые радиальные однорядные

средней серии по ![]() мм подшипник

308, у которого Dп=90мм; Вп=23мм [1,c.394, табл.П3].

мм подшипник

308, у которого Dп=90мм; Вп=23мм [1,c.394, табл.П3].

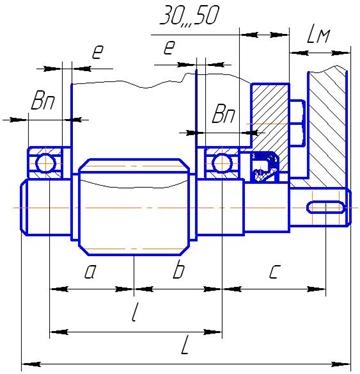

Выполняем эскизную компоновку вала редуктора. Необходимо определить длину вала L и расстояния от середины подшипников до точек приложения нагрузок a, b и с (рис.5).

Рис.5 Эскизная компоновка ведомого вала

е=(8…12)мм расстояние от торца подшипника до внутренней стенки корпуса редуктора;

К=(10-15)мм расстояние от внутренней стенки корпуса до торца зубчатого колеса.

Принимаем

lст=b+10мм – длина ступицы колеса:

lст=40+10=50мм;

(30…50)мм - расстояние от торца подшипника до торца полумуфты.

Принимаем 40мм.

Определяем размеры а, b, с и L.

а=b=Вп/2+е+К+lст/2;

а=b=23/2+10+11+50/2;

а=b=57,5мм

Принимаем а=b=58мм.

с= Вп/2+40+lм/2;

с=23/2+40+82/2;

с=93,5мм

Принимаем с=94мм.

L=Вп/2+a+b+c+ lм/2;

L=23/2+58+58+94+82/2;

L=262,5мм;

Принимаем L=280мм.

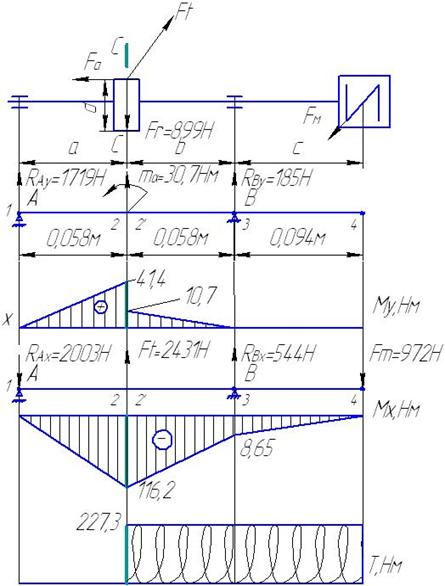

4.5 Расчет ведомого вала на изгиб с кручением.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

mа=[Fa×d/2]:

mа=164·187×10-3/2;

mа=30,7Н×м.

Определяем реакции в подшипниках в вертикальной плоскости.

1åmАу=0

-RBy·(a+b)+Fr·a- mа=0

RBy=(Fr·а- mа)/ (a+b);

RBy= (899·0,058-30,7)/ 0,116;

RBy==184,8Н

Принимаем RBy=185Н

2åmВу=0

RАy·(a+b)-Fr·b- mа=0

RАy==(Fr·b+ mа)/ (a+b);

RАy =(899·0,058+30,7)/ 0,116;

RАy =714,15Н

Принимаем RАy=714Н

Проверка:

åFКу=0

RАy- Fr+ RBy=714-899+185=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М1у=0;

М2у= RАy·а;

М2у=714·0,058;

М2у =41,4Нм;

М2’у= М2у- mа(слева);

М2’у=41,4-30,7;

М2’у =10,7Нм;

М3у=0;

М4у=0;

Строим эпюру изгибающих моментов Му, Нм (рис.6)

Рассматриваем горизонтальную плоскость (ось х)

1åmАх=0;

Рис.6 Эпюры изгибающих и крутящих моментов ведомого вала.

FМ·(a+b+с)-RВх·(a+b)- Ft·a=0;

972·(0,058+0,058+0,094)-RВх·(0,058+0,058)-2431·0,058=0;

RВх=(204.12-141)/0,116;

RВх=544,13Н

RВх»544Н

2åmВх=0;

-RАх·(a+b)+Ft·b+Fм·с= 0;

RАх=(2431×0,058+972×0,094)/0,116;

RАх=2003,15Н

RАх»2003Н

Проверка

åmКх=0;

-RАх+ Ft- Fм+RВх=-2003+2431-972+544=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М1х=0;

М2х= -RАх·а;

М2х=-2003·0,058:

М2х=-116,2Нм;

М3х=- Fм ·с;

М3х=-972·0,094;

М3х=-8,65Нм

М4х=0;

Строим эпюру изгибающих моментов Мх.

Крутящий момент

ТI-I=0;

ТII-II=T1=Ft·d/2;

ТII-II=2431×187×10-3/2;

ТII-II=227,3Нм

5 Расчет быстроходного вала редуктора

5.1 Исходные данные

Исходные данные выбираем из табл.1 и табл.2 с округлением до целых чисел:

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

![]() ;

;

![]() Н;

Н;

Т3=212,2Н;

d=63мм;

b=44мм.

Схема усилий, действующих на валы редуктора приведена на рис.3.

5.2 Выбор материала вала

Назначаем материал вала. Принимаем сталь 45 с пределом прочности σв = 700МПа

[1,c.34, табл.3.3].

Определяем пределы выносливости материала вала при симметричном цикле изгиба и кручения

![]() [1,c.162]

[1,c.162]

![]() [1,c.164]

[1,c.164]

![]() ;

; ![]() МПа;

МПа;

![]() ;

; ![]() .

.

5.3 Определение диаметров вала

Определяем диаметр выходного конца вала под полумуфтой из расчёта на чистое кручение по формуле (4.1):

;

; ![]() мм.

мм.

Согласовываем dв с диаметром муфты упругой втулочной пальцевой МУВП, для этого определяем расчетный момент, передаваемый муфтой по формуле (4.2):

Тр3=Т3×К

где К – коэффициент, учитывающий условия эксплуатации привода.

К=1,3…1,5 [1,c.272, табл.11.3]

Принимаем К=1,5

Подставляя в формулу (4.2) находим:

Тр3=219×1,5;

Тр3=328,5Нм.

Необходимо соблюдать условие (4.3)

Тр3<[T]

где [Т] – допускаемый момент, передаваемый муфтой.

В нашем случае необходимо принять [Т] 500Ни [1,c.277, табл.11.5]

Тогда принимаем окончательно

dм2=40мм;

lм2=82мм. (Длина полумуфты) Тип 1, исполнение 2.

Проверяем возможность соединения валов стандартной муфтой

![]() ;

;

![]() ;

; ![]() мм.

мм.

Так как ![]() соединение валов

стандартной муфтой возможно.

соединение валов

стандартной муфтой возможно.

Принимаем окончательно с учетом стандартного ряда размеров Rа40:

![]() мм.

мм.

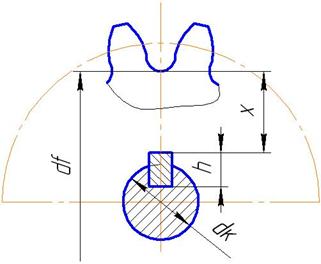

Намечаем приближенную конструкцию ведомого вала редуктора (рис.7), увеличивая диаметр ступеней вала на 5…6мм, под уплотнение допускается на 2…4мм.

Рис.7 Приближенная конструкция ведущего вала

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр под колесо.

мм – диаметр под колесо.

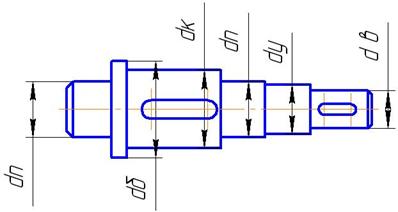

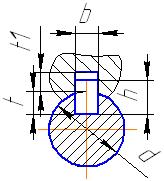

5.4 Определение возможности изготовления вала-шестерни

Определяем размер х (рис.8)

![]() (5.1)

(5.1)

Рис.8 Схема для определения размера х

По ГОСТ23360-78 для диаметра 45мм предварительно выбираем шпонку сечением b×h=14×9мм. Подставив в формулу (5.1) значения получим

![]() ;

; ![]() мм,

мм,

так как размер получился отрицательный, значит изготовление вала и шестерни отдельно невозможно. Определяем размеры вала-шестерни (рис.9).

Рис.9 Приближенная конструкция вала-шестерни

![]() мм;

мм;

![]() мм – диаметр под уплотнение;

мм – диаметр под уплотнение;

![]() мм – диаметр под подшипник;

мм – диаметр под подшипник;

![]() мм – диаметр технологического

перехода;

мм – диаметр технологического

перехода;

![]() мм – диаметр впадин зубьев;

мм – диаметр впадин зубьев;

![]() мм – диаметр вершин зубьев;

мм – диаметр вершин зубьев;

![]() мм – делительный диаметр.

мм – делительный диаметр.

5.5 Эскизная компоновка вала-шестерни

Назначаем предварительно подшипники шариковые радиальные однорядные

средней серии по ![]() мм подшипник

308, у которого Dп=90мм; Вп=23мм [1,c.394, табл.П3].

мм подшипник

308, у которого Dп=90мм; Вп=23мм [1,c.394, табл.П3].

Выполняем эскизную компоновку вала редуктора. Необходимо определить длину вала L и расстояния от середины подшипников до точек приложения нагрузок a, b и с (рис.10).

l=(0,8…1)×dа – расстояние между серединами подшипников;

l=(0,8…1)×67; принимаем l=60мм;

а=b=l/2;

а=b=30мм;

(30…50)мм - расстояние от торца подшипника до торца полумуфты.

Принимаем 40мм.

с= Вп/2+40+lм/2;

с=23/2+40+82/2;

с=93,5мм

Принимаем с=94мм.

L=Вп/2+a+b+c+ lм/2;

L=23/2+30+30+94+82/2;

L=206,5мм;

Принимаем L=210мм.

Рис.10 Эскизная компоновка вала-шестерни

5.6 Расчет вала-шестерни на изгиб с кручением.

Заменяем вал балкой на опорах в местах подшипников.

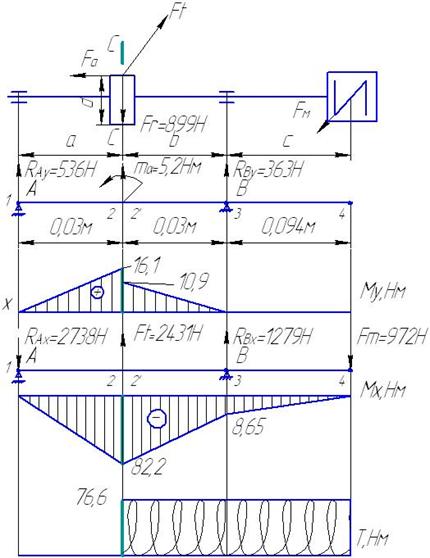

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

mа=[Fa×d/2]:

mа=164·63×10-3/2;

mа=5,2Н×м.

Определяем реакции в подшипниках в вертикальной плоскости.

1åmАу=0

-RBy·(a+b)+Fr·a- mа=0

RBy=(Fr·а- mа)/ (a+b);

RBy= (899·0,03-5,2)/ 0,06;

RBy==362,8Н

Принимаем RBy=363Н

2åmВу=0

RАy·(a+b)-Fr·b- mа=0

RАy==(Fr·b+ mа)/ (a+b);

RАy =(899·0,03+5,2)/ 0,06;

RАy =536,16Н

Принимаем RАy=536Н

Проверка:

åFКу=0

RАy- Fr+ RBy=536-899+363=0

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

М1у=0;

М2у= RАy·а;

М2у=536·0,03;

М2у =16,1Нм;

М2’у= М2у- mа(слева);

М2’у=16,1-5,2;

М2’у =10,9Нм;

М3у=0;

М4у=0;

Строим эпюру изгибающих моментов Му, Нм (рис.11)

Рассматриваем горизонтальную плоскость (ось х)

1åmАх=0;

FМ·(a+b+с)-RВх·(a+b)- Ft·a=0;

972·(0,03+0,03+0,094)-RВх·(0,03+0,03)-2431·0,03=0;

RВх=(149,7-72,9)/0,06;

RВх=1279,3Н

RВх»1279Н

2åmВх=0;

-RАх·(a+b)+Ft·b+Fм·с= 0;

RАх=(2431×0,03+972×0,094)/0,06;

RАх=2738,3Н

RАх»2738Н

Проверка

åmКх=0;

-RАх+ Ft- Fм+RВх=-2738+2431-972+1279=0

Назначаем характерные точки 1,2,2ё’,3 и 4 и определяем в них изгибающие моменты:

М1х=0;

М2х= -RАх·а;

М2х=-2738·0,03:

Рис.11 Эпюры изгибающих и крутящих моментов вала-шестерни

М2х=-82,2Нм;

М3х=- Fм ·с; М3х=-972·0,094; М3х=-8,65Нм

М4х=0;

Строим эпюру изгибающих моментов Мх.

Крутящий момент

ТI-I=0;

ТII-II=T1=Ft·d/2; ТII-II=2431×63×10-3/2; ТII-II=76,6Нм

6 Подбор подшипников быстроходного вала

Исходные данные

n2=nII=481,5мин-1;

dп2=40мм;

RАy=536Н;

RАх=2738Н;

RBy=363Н;

RВх=1279Н;

![]() Н.

Н.

Определяем радиальные нагрузки, действующие на подшипники

![]() ;

;

![]() ;

; ![]()

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (см. рис.11).

![]() ;

;

![]() ;

; ![]()

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

![]() ;

;

![]() ;

;

Так как соотношение меньше 0,35, то назначаем шариковый радиальный однорядный подшипник легкой серии по dп2=40мм [1,c.217, табл.9.22].

Подшипник 208, у которого:

Dn1=80мм;

Вn1=18мм;

С0=17,8кН статическая грузоподъемность;

С=32кН динамическая грузоподъемность. [1,c.393, табл.П3].

Определяем

коэффициент осевого нагружения по отношению ![]() .

.

![]() ;

; ![]() ;

;

При ![]() е=0,19 [1,c.212, табл.9.18].

е=0,19 [1,c.212, табл.9.18].

Так как меньших

значений отношения ![]() нет

ориентировочно считаем е=0,15

нет

ориентировочно считаем е=0,15

Проверяем выполнение неравенства

![]() ;

;

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

![]() .

.

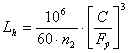

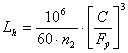

Определяем номинальную долговечность подшипников в часах

[1,c.211]; (6.1)

[1,c.211]; (6.1)

Fэ=V×Fr2×Kd×Kτ; [1,c.212];

где Kd - коэффициент безопасности;

Kd =1,3…1,5 [1,c.214, табл.9.19];

принимаем Kd =1,5;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

Fэ=1×2790×1,5×1; Fэ=4185Н=4,185кН.

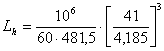

Подставляем в формулу (6.1):

;

; ![]() ч.

ч.

По условию срок службы редуктора – 4 года в две смены. Исходя из того, что в году 260 рабочих дней имеем:

Lзад=260×8×2×4; Lзад=16640ч:

Lзад>Lh.

Необходимо выбрать подшипник средней серии по dп2=40мм [1,c.217, табл.9.22].

Подшипник 308, у которого:

Dn1=90мм;

Вn1=23мм;

С0=22,4кН статическая грузоподъемность;

С=41кН динамическая грузоподъемность.

Подставляем в формулу (6.1):

;

; ![]() ч.

ч.

Сейчас условие Lзад<Lh выполняется.

7 Подбор подшипников тихоходного вала

Исходные данные

n3=nIII=160,5мин-1;

dп3=40мм;

RАy=714Н;

RАх=2003Н;

RBy=185Н;

RВх=544Н;

![]() Н.

Н.

Определяем радиальные нагрузки, действующие на подшипники

![]() ;

;

![]() ;

; ![]()

Здесь подшипник 2 – это опора А в сторону которой действует осевая сила Fа (см. рис.6).

![]() ;

;

![]() ;

; ![]()

Назначаем тип подшипника, определив отношение осевой силы к радиальной силе того подшипника, который ее воспринимает (здесь подшипник 2)

![]() ;

;

![]() ;

;

Так как соотношение меньше 0,35, то назначаем шариковый радиальный однорядный подшипник легкой серии по dп3=40мм [1,c.217, табл.9.22].

Подшипник 208, у которого:

Dn2=80мм;

Вn2=18мм;

С0=17,8кН статическая грузоподъемность;

С=32кН динамическая грузоподъемность. [1,c.393, табл.П3].

Определяем

коэффициент осевого нагружения по отношению ![]() .

.

![]() ;

; ![]() ;

;

При ![]() е=0,19 [1,c.212, табл.9.18].

е=0,19 [1,c.212, табл.9.18].

Так как

меньших значений отношения ![]() нет

ориентировочно считаем е=0,15

нет

ориентировочно считаем е=0,15

Проверяем выполнение неравенства

![]() ;

;

где V – коэффициент вращения, при вращении внутреннего кольца V=1.

![]() .

.

Определяем номинальную долговечность подшипников в часах

[1,c.211]; (6.1)

[1,c.211]; (6.1)

Fэ=V×Fr2×Kd×Kτ; [1,c.212];

где Kd - коэффициент безопасности;

Kd =1,3…1,5 [1,c.214, табл.9.19];

принимаем Kd =1,5;

Kτ – температурный коэффициент;

Kτ =1 (до 100ºС) [1,c.214, табл.9.20];

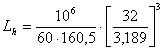

Fэ=1×2126×1,5×1; Fэ=3189Н=3,189кН.

Подставляем в формулу (6.1):

;

; ![]() ч.

ч.

Условие Lзад<Lh выполняется.

8 Подбор и проверочный расчет шпонки быстроходного вала

Выбор и проверочный расчет шпоночных соединений проводим по [4].

Рис.12 Сечение вала по шпонке

Для выходного конца быстроходного вала при d=34 мм подбираем призматическую шпонку со скругленными торцами bxh=10x8 мм2 при t=5мм (рис.12).

При длине ступицы муфты lМ=82 мм выбираем длину шпонки l=70мм.

Материал шпонки – сталь 45 нормализованная. Напряжения смятия и

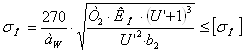

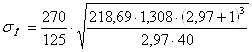

условия прочности определяем по формуле:

где Т передаваемый момент, Н×мм; ТII=76,7Н

lр – рабочая длина шпонки, при скругленных концах lр=l-b,мм;

[s]см – допускаемое напряжение смятия.

С учетом того, что на выходном конце быстроходного вала устанавливается полумуфта из ст.3 ([s]см=110…190 Н/мм2) вычисляем:

Условие выполняется.

9 Подбор и проверочный расчет шпонок тихоходного вала

Для выходного конца тихоходного вала при d=34 мм подбираем призматическую шпонку со скругленными торцами bxh=10x8 мм2 при t=5мм. ТII=218,7Н

При длине ступицы муфты lМ=82 мм выбираем длину шпонки l=70мм.

С учетом того, что на выходном конце быстроходного вала устанавливается полумуфта из ст.3 ([s]см=110…190 Н/мм2) и ТIII=218,7Н вычисляем:

![]()

Условие выполняется.

Для соединения тихоходного вала со ступицей зубчатого колеса при d=45 мм подбираем призматическую шпонку со скругленными торцами bxh=14x9 мм2 при t=5,5мм. При lст=50 мм выбираем длину шпонки l=40мм.

Материал шпонки – сталь 45 нормализованная. Проверяем напряжения смятия и условия прочности с учетом материала ступицы чугуна СЧ20 ([s]см=70…100 МПа) и ТIII=218,7Н:

![]()

Условие выполняется.

Выбранные данные сведены в табл.3.

Таблица 3

Параметры шпонок и шпоночных соединений

| Параметр | Вал-шестерня - полумуфта | Вал-полумуфта | Вал-колесо |

| Ширина шпонки b,мм | 10 | 10 | 14 |

| Высота шпонки h,мм | 8 | 8 | 9 |

| Длина шпонки l,мм | 70 | 70 | 40 |

| Глубина паза на валу t,мм | 5 | 5 | 5,5 |

|

Глубина паза во втулке t1,мм |

3,3 | 3,3 | 3,8 |

10 Выбор системы и вида смазки.

Скорость скольжения в зацеплении VS = 1.59 м/с. Контактные напряжения sН = 482,7 Н/мм2. По таблице 10.29 из [3] выбираем масло И-Т-Д-680.

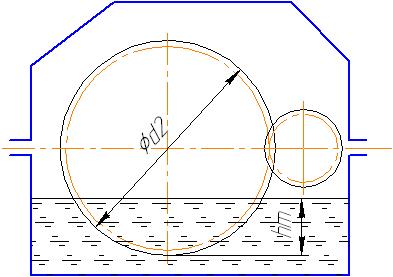

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец зубчатого колеса был в него погружен на глубину hм (рис.12):

Рис.13 Схема определения уровня масла в редукторе

hм max £ 0.25d2 = 0.25×183 = 46мм;

hм min = 2×m = 2×2 = 4мм.

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны

V = 0.65×PII = 0.65×3,866 = 2.5 л.

Контроль уровня масла производится пробками уровня, которые ставятся попарно в зоне верхнего и нижнего уровней смазки. Для слива масла предусмотрена сливная пробка. Заливка масла в редуктор производится через съемную крышку.

И для вала-шестерни, и для зубчатого колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

11 Сборка редуктора

Для редуктора принимаем горизонтальную конструкцию разъемного корпуса, изготовленного литьем из серого чугуна СЧ15. Устанавливаем зубчатую пару с подшипниками. Для предотвращения задевания поверхностей вращающихся колес за внутренние стенки корпуса внутренний контур стенок провести с зазором х=8…10мм [3]; такой же зазор предусмотреть между подшипниками и контуром стенок. Расстояние между дном корпуса и поверхностью колес принимаем у³4х; у³(32…40)мм

Для малонагруженных редукторов (Т2£500Нм) определяем толщины стенок крышки и основания корпуса

![]()

![]() ;

; ![]() мм, принимаем

мм, принимаем ![]() мм.

мм.

Для крепления крышек подшипников в корпусе и крышке предусматриваем фланцы. Крышки торцовые для подшипников выбираем по табл.143 (глухие) и 144 (с отверстием для манжетного уплотнения) [2, т.2, с.255].

Для быстроходного вала:

крышка торцовая глухая типа 2 исполнения 2 диаметром D=90мм ГОСТ18511-73;

крышка торцовая с отверстием для манжетного уплотнения типа 1 исполнения 2 диаметром D=90мм ГОСТ18512-73.

Для тихоходного вала:

крышка торцовая глухая типа 2 исполнения 2 диаметром D=80мм ГОСТ18511-73;

крышка торцовая с отверстием для манжетного уплотнения типа 1 исполнения 2 диаметром D=80мм ГОСТ18512-73.

Прорисовываем корпус и крышку редуктора с учетом рекомендаций [3.с.219].

Устанавливаем верхнюю крышку на винты и закручиваем пробки.

Список использованной литературы

1. С.А. Чернавский и др. «Курсовое проектирование деталей машин» М. 1987г.

2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. -8-е изд. перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 1999

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. – М.: Высш. шк., 1991

4. Чернин И.М. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1978

© 2010 Интернет База Рефератов