Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Расчет потерь нефтепродукта

Курсовая работа: Расчет потерь нефтепродукта

Содержание

Введение

1. Резервуары нефтебаз и перекачивающих станций

1.1 Общие сведения

1.2 Типы резервуаров и их конструкции

1.3 Оборудование резервуаров

1.4 Техническое обслуживание резервуаров

1.5 Техническая документация на резервуары

2. Классификация потерь нефти от испарения при хранении в РВС

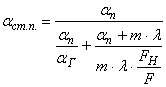

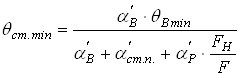

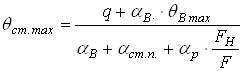

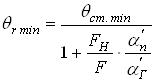

3. Расчет потерь нефти от испарения при хранении в РВС

3.1 Расчет потерь нефти от «малых дыханий»

3.2 Расчет потерь нефти от «обратного выдоха»

3.3 Расчет потерь нефти от «больших дыханий» на примере РВС-5000

4. Мероприятия по сокращению потерь нефти от испарения

5. Выбор мероприятия для сокращения потерь

Список использованных источников

Введение

На объектах транспорта, хранения нефти и нефтепродуктов, в процессе технологических операций, возникает необходимость в применении резервуарных парков, являющиеся технологическим объектом нефтеперекачивающих станций.

Если на головных перекачивающих станциях резервуарные парки предназначаются для создания определенного резерва нефти и нефтепродуктов, то на промежуточных станциях они являются буферными емкостями и предназначаются для компенсации неравномерности подачи двух соседних перекачивающих станций.

При кратковременных плановых или аварийных остановках одной из промежуточной станций транспортируемая жидкость поступают в резервуарный парк этой станции, а следующая станция продолжает работать за счет нефти и нефтепродукта, имеющегося в ее резервуарном парке.

Транспортировка нефти на нефтеперерабатывающие заводы и полученных продуктов к потребителю связана со значительными их потерями. Потери от смешения и утечек при трубопроводном транспорте, из резервуаров, от неполного слива железнодорожных и автомобильных цистерн, обводнения, зачистки, а также вследствие аварий, разливов, разбрызгивания и испарения наносят огромный ущерб экономике страны, приводят к затратам общественного труда и снижению эффективности производства. Кроме того, потери нефти и нефтепродуктов при авариях, разливах и утечках загрязняют почву, грунтовые воды и водоёмы. Многократные перевалки нефтепродуктов и хранение нефти и нефтепродуктов в резервуарах ведут к потерям от испарения. В атмосферу уходят миллионы тонн углеводородов. Испаряются главным образом лёгкие фракции. При этом уменьшается сырьё для нефтехимического синтеза, ухудшается качество нефтепродукта.

Углеводороды загрязняют атмосферу, пагубно действуют на здоровье обслуживающего персонала и жителей, особенно детей, близлежащих жилых массивов.

На базах долговременного хранения к потере сортности приводит окисление нефтепродуктов вследствие несвоевременной его реализации.

Таким образом, потери нефти и нефтепродуктов обусловливаются как специфическими их свойствами, так и условиями перекачки хранения, приёма, отпуска, техническим состоянием средств транспорта и хранения, а также внимательностью и добросовестностью обслуживающего персонала. Потери нефти и нефтепродуктов в окружающую среду приняли глобальный характер и без постоянного соблюдения действенных мер по борьбе с ними они будут возрастать пропорционально росту добычи нефти и потреблению нефтепродуктов.

По статистике потери нефти и нефтепродуктов при транспортировке значительно превышают потери при их хранении. Безусловно, распределение потерь зависит от характеристики продукта, вида объекта (нефтебаза, магистральный трубопровод) и характера перевалки нефти и нефтепродуктов. Поэтому одной из основных является проблема разработки и внедрения средств, сокращающих потери нефти и нефтепродуктов при их транспортировке и хранении.

1. Резервуары нефтебаз и перекачивающих станций

1.1 Общие сведения

На нефтебазах и перекачивающих станциях применяют стальные и железобетонные резервуары различных конструкций. Резервуары должны отвечать ряду требований. Они должны быть герметичными для хранящихся нефтепродуктов и их паров, простой формы, долговечными, дешевыми. Эти требования в зависимости от назначения нефтебазы и физико-химических свойств и условий перекачки нефтепродуктов удовлетворяются в различной степени и разными способами.

Резервуары сооружают наземными, полуподземными и подземными. Наземным называется резервуар, у которого днище находится на уровне или выше планировочной отметки прилегающей территории (в пределах 3м от стенки резервуара) или заглублено менее чем на половину высоты резервуара. Полуподземным называется резервуар, днище которого заглублено не менее чем на половину его высоты, а наивысший уровень нефтепродукта находится не выше 2м над поверхностью прилегающей территории. Подземным называется резервуар, в котором наивысший уровень нефтепродукта находится не менее, чем на 0,2м ниже наинизшей планировочной отметки прилегающей территории.

Форма резервуаров может быть самой разнообразной. Сооружаются резервуары прямоугольные, цилиндрические, конические, сферические, каплевидные и т.д. Выбор формы резервуара зависит от его назначения, свойств хранимого нефтепродукта и требований, предъявляемых к условиям хранения.

Объем отдельных резервуаров колеблется в широких пределах и определяется технико-экономическими соображениями. В настоящее время эксплуатируются резервуары объемом более 100000 м3.

Вокруг наземных и полуподземных резервуаров для предупреждения разлива нефтепродуктов при авариях или пожаре сооружается с учетом рельефа местности сплошной земляной вал дли сплошная стена из несгораемого материала высотой не менее 1м. Эти сооружения называются обвалованием. Объем пространства внутри обвалования (свободный от резервуаров) должен быть не менее половины объема группы резервуаров, расположенных внутри обвалования, но не менее объема одного резервуара. Зеркало разлившегося нефтепродукта должно быть на 0,2м ниже верхнего края обвалования. Из этих условий определяются высота л линейные размеры обвалования. Наземные и полуподземные резервуары для однородных нефтепродуктов можно размещать группой в одном обваловании. Объем группы в одном обваловании не должен превышать 20000м3. Объем группы подземных резервуаров не ограничивается, однако поверхность зеркала нефтепродукта в каждом резервуаре не должна превышать 7000м , а общая площадь зеркала группы подземных резервуаров не должна превышать 14000м2.

Расстояние между стенками наземных цилиндрических резервуаров вертикальных и горизонтальных в пределах одной группы принимается для резервуаров с плавающими крышами — 0,5 диаметра, но не более 20м; для резервуаров с понтонами — 0,65 диаметра, но не более 30м; для резервуаров со стационарными крышами — 0,75 диаметра, но не более 30м при хранении легковоспламеняющихся жидкостей и 0,5 диаметра, но не более 20м при хранении горючих жидкостей.

Резервуары объемом до 200м3 включительно для нефти и нефтепродуктов допускается располагать на одном фундаменте в блоках общим объемом до 4000м3, при этом расстояние между стенками резервуаров в блоке не нормируется, а расстояние между ближайшими резервуарами соседних блоков объемом 4000м3 следует принимать 15м. Резервуары, расположенные в блоке, должны быть ограждены сплошным земляным валом или стенкой высотой 0,8м, как при вертикальных резервуарах.

Между резервуарами разных конструкций и размеров следует принимать наибольшее расстояние из указанных выше.

Расстояние между стенками подземных резервуаров одной группы должно быть не менее 1м. Расстояние между стенками ближайших резервуаров, расположенных в соседних группах, — не менее 40м и для подземных — 15м.

По границам резервуарных парков и между отдельными группами резервуаров оставляют пожарные проезды шириной не менее 3,5м.

1.2 Типы резервуаров и их конструкции

Наибольшее распространение в условиях нефтебаз и перекачивающих станций получили вертикальные стальные цилиндрические резервуары с плоскими, коническими и сферическими крышами и днищами. Применение той или иной конструкции днища и крыши резервуара диктуется свойствами хранимых нефтепродуктов и климатическими условиями. Большинство резервуаров, находящихся в эксплуатации, имеют плоское днище и коническую, плоскую, сферическую и щитовую крышу (типовые резервуары). Резервуары изготовляют на заводе, а в условиях нефтебазы или перекачивающей станции производят их монтаж на подготовленном фундаменте. Эти резервуары рассчитаны на внутреннее избыточное давление в газовом пространстве (над зеркалом нефтепродукта) до 1960Па и вакуум до 196Па. Такие резервуары сооружают объемом от 100 до 100 000м3.

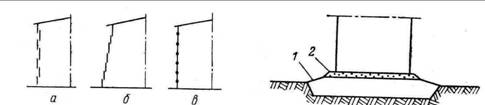

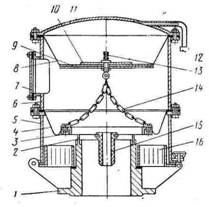

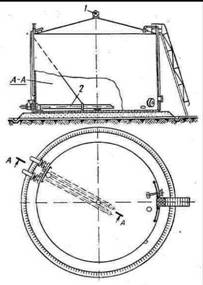

Корпуса и днища резервуаров изготовляют из стальных листов размером 1,5Х6м, толщиной 4—25мм. Для покрытий резервуаров применяют стальные листы толщиной 2,5—3мм, размером 1,25X2,5м. При изготовлении корпуса резервуара листы располагают длинной стороной горизонтально. Один ряд сваренных листов по окружности резервуара называется поясом. Пояса резервуара по отношению друг к другу могут располагаться ступенчато, телескопически и встык (рис. 1). Вертикальные швы каждого пояса смещают относительно друг друга не менее чем на 500мм.

|

Рис. 1 . Схема расположения поясов резервуара а — ступенчатое; б — телескопическое; в — встык |

Рис. 2. Схема фундамента под вертикальный цилиндрический резервуар |

Днище резервуаров изготовляют из стальных листов указанных выше размеров толщиной 4—8мм. Резервуар устанавливают на специально подготовленный фундамент, который состоит (рис. 2) из подсыпки 7, насыпаемой из местных грунтов, не содержащих растительных остатков, и песчаной «подушки» 2 толщиной 15—20см. Для предотвращения коррозии днища его укладывают на изолирующий слой, представляющий собой смесь песка с мазутом. Насыпные основания имеют вокруг резервуара бровку шириной 0,7м. Откос основания выполняется с уклоном 1 : 1,5.

На распределительных нефтебазах широко применяют горизонтальные цилиндрические резервуары с плоскими, коническими и сферическими днищами. Объем таких резервуаров от 3 до 300м3. В большинстве случаев на нефтебазах эти резервуары рассчитывают на избыточное давление, не превышающее 0,07МПа. Устанавливают их на земно или подземно. В целях сокращения площади, занятой резервуарами, их можно устанавливать группами объемом не более 300м3.

На нефтебазах и перекачивающих станциях применяют и неметаллические резервуары самых разнообразных форм и конструкций. Их сооружают железобетонными, бетонными, кирпичными, земляными и из синтетических материалов. Из неметаллических на нефтебазах больше всего железобетонных резервуаров, обладающих рядом преимуществ по сравнению с металлическими: долговечностью, меньшим расходом металла на 1 м3 объема, меньшими потерями от испарения и повышенной пожарной безопасностью. Железобетонные резервуары в основном сооружают подземными или полуподземными. Форма их в плане бывает прямоугольная и круглая. Преимущественно сооружают цилиндрические железобетонные резервуары высотой от 4 до 10м и объемом до 50000м3.

1.3 Оборудование резервуаров

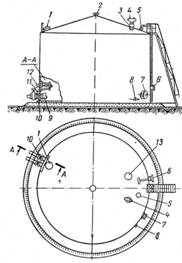

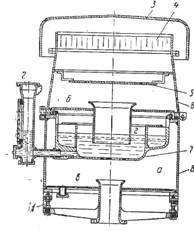

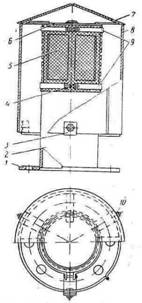

Нормальная эксплуатация резервуаров обеспечивается специальной арматурой и гарнитурой, смонтированной на них (рис. 3).

Каждый резервуар снабжается лестницей, необходимой для осмотра оборудования, отбора проб и контроля уровня нефтепродукта. Лестницы строят прислонными, спиральными (по стенке резервуара) и шахтными. Лестницы должны иметь перила высотой не менее 1 м; ширина лестниц не менее 0,7м, шаг ступеней не более 0,25 м; наклон к горизонту марша не более 60°.

У места присоединения лестницы к крыше резервуара сооружается замерная площадка, обнесенная перилами высотой 1м в обе стороны от лестницы не менее чем на 1,5м. На этой площадке устанавливают замерный люк, замерные приспособления и дыхательную арматуру.

Приемораздаточные патрубки предназначаются для присоединения к ним приемных или раздаточных трубопроводов снаружи резервуаров и хлопушки или шарнира подъемной трубы изнутри. Они устанавливаются на нижнем поясе в количестве от одного до четырех (при большом расходе закачки и выкачки продукта — 3000м3/ч и более). Диаметры приемораздаточных патрубков принимаются от 150 до 700мм.

Замерный люк служит для замера в резервуаре уровней нефтепродукта и подтоварной воды, а также для отбора проб при помощи пробоотборника. Крышка замерного люка закрывается герметично с помощью прокладки и нажимного откидного болта. Для обозначения постоянного места замера внутри люка расположена направляющая колодка, по которой спускают в резервуар замерную ленту с лотом. Колодка обычно изготовляется из меди или алюминия, чтобы предотвратить искрообразование.

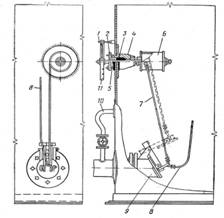

Рис. 4. Хлопушка:

1 – стопор хлопушки; 2 – втулка сальника; 3 – сальниковая набивка; 4 – корпус сальника; 5 – вал подъемника; 6 – барабан; 7 – трос подъемника; 8 – запасной трос к крышке светового люка; 9 – хлопушка; 10 – перепускная линия; 11 – штурвал

Рис. З. Оборудование резервуара для светлых нефтепродуктов: 1 — люк световой; 2 вентиляционный патрубок; 3— предохранитель огневой; 4 — клапан дыхательный; б —люк замерный; 6 — прибор для замера уровня; 7 — люк-лаз; S — края сифонный; 9 хлопушка; 10 — приемо-раздаточный патрубок; 11 — перепускное устройство; 12 управление хлопушкой; 13 — клапан предохранительный

Люк-лаз устанавливается на нижнем поясе резервуара и предназначается для входа обслуживающего персонала внутрь резервуара при его очистке и ремонте, а также для освещения и проветривания резервуара при проведении этих работ.

Световой люк вертикальных резервуаров устанавливается на крыше резервуара над приемораздаточными патрубками.

При открытой крышке через него проникает внутрь резервуара свет и производится проветривание резервуара перед зачисткой. К световому люку прикрепляется запасной трос управления хлопушкой на случай обрыва рабочего троса.

Хлопушка (рис. 4) предохраняет нефтепродукт от утечки из резервуаров при повреждениях приемораздаточных трубопроводов и их задвижек. При наполнении резервуара струя нефтепродукта силой давления приподнимает крышку хлопушки. При остановке перекачки крышка хлопушки под действием силы тяжести опускается на свое место, закрывая трубу. Герметичность хлопушки достигается за счет гидростатического давления жидкости на крышку. При выдаче нефтепродукта из резервуара крышка хлопушки открывается принудительно при помощи вращающегося барабана с наматывающимся на него тросом. При дистанционном управлении перекачкой нефтепродуктов на резервуарах устанавливают электроприводные механизмы для открывания хлопушки. Хлопушки большого диаметра при заполненном резервуаре открываются с трудом, так как приходится преодолевать вес столба нефтепродукта, давящего на крышку хлопушки. Чтобы облегчить открывание хлопушки, устанавливают перепускные трубы для выравнивания давления до и после хлопушки.

Дыхательный клапан служит для сообщения пространства внутри резервуара с атмосферой.

Рис. 5. Дыхательный (механический) клапан

1 – клапан вакуума; 2 – клапан давления; 3 – крышка; 4 – прокладка; 5 – сетка; 6 – обойма сетки

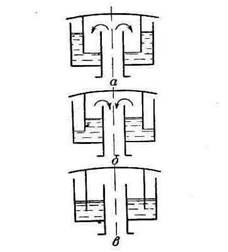

Дыхательный клапан (рис. 5) представляет собой литую коробку (чугунную или алюминиевую), в которой размещены два клапана. Клапан 2 открывается при повышении давления в газовом пространстве и обеспечивает возможность выхода газов в атмосферу, клапан 1 открывается при разрежении и дает возможность воздуху войти в резервуар.

В настоящее время на вертикальных стальных и железобетонных резервуарах устанавливают новые дыхательные клапаны типа НДКМ, рассчитанные на повышенную пропускную способность и исключающие возможность примерзания тарелок к седлам в осенне-зимний период

Рис. 6. Дыхательный клапан типа НДКМ эксплуатации.

Клапан типа НДКМ (рис. 6) состоит из соединительного патрубка 1 с седлом 2, тарелки 3 с мембраной 4, зажатой между фланцами нижнего корпуса 5 и верхнего корпуса 6, верхней мембраны 8 с дисками 9 и регулировочными грузами 10. Мембрана 8 закреплена в крышке 11, в которой имеются отверстия для сообщения камер под крышкой с атмосферой при помощи трубки 12. Диски 9 и тарелка 3 соединены цепочками 14. Межмембранная камера сообщается через импульсную трубку 15 с газовым пространством резервуара. В нижнем корпусе размещен кольцевой огневой предохранитель 16. Для удобства обслуживания клапан имеет боковой люк 7. Амортизирующая пружина 13 предназначена для устранения колебаний затвора. Мембрану изготовляют из бензостойкой прорезиненной ткани. Непримерзаемость тарелки к седлу обеспечивается покрытием соприкасающихся поверхностей фторопластовой пленкой.

Клапан рассчитан на давление 2000 Па и вакуум 400 Па (в железобетонных резервуарах допускается вакуум 1000 Па).

Рис. 7. Схемы работы предохранительного клапана

Работа клапана происходит следующим образом. Если в резервуаре образуется вакуум, то и в межмембранной камере будет вакуум. Когда разность усилий, действующих с двух сторон на мембрану, превысит вес тарелки, она поднимается и в газовое пространство резервуара поступает атмосферный воздух. Если в резервуаре создается избыточное давление, превышающее расчетное, то оно передается в межмембранную камеру, преодолевает суммарный вес тарелки 5, дисков 9 и грузов 10, при помощи цепочки 14 приподнимает тарелку. Паровоздушная смесь выходит в атмосферу.

Гидравлические предохранительное клапаны предназначены для ограничения избыточного давления или вакуума в газовом пространстве резервуара в случае отказа в работе дыхательного клапана, а также если сечение дыхательного клапана окажется недостаточным для быстрого пропуска газа или воздуха. На рис. 7 представлена схема работы гидравлического предохранительного клапана. Клапан заливают низкозамерзающей и слабоиспаряющейся маловязкой жидкостью — дизельным топливом, соляровым маслом, водным раствором глицерина, этиленгликолем или другими жидкостями, образующими гидравлический затвор.

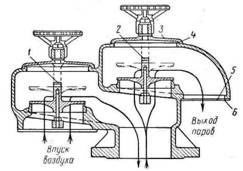

Рис. 8. Предохранительный (гидравлический) клапан типа КПГ

В комплексе с дыхательными клапанами НДКМ устанавливают предохранительные гидравлические клапаны типа КПГ, работа которых основана на принципе выброса жидкости гидравлического затвора (рис. 8). Клапан состоит из корпуса 8 с соединительными фланцами, чашки 7 для размещения жидкости гидравлического затвора, экрана 5, предотвращающего выброс жидкости при работе клапана, верхнего корпуса 6 о патрубком для создания столба жидкости гидравлического затвора, огневого предохранителя 4, крышки 3 для защиты от атмосферных осадков и трубки 2 для слива и налива жидкости. Клапан имеет шарнирный разъем, что позволяет легко осматривать его внутреннюю часть. Горизонтальное положение клапана выверяют по зеркалу жидкости в чашке с помощью шпилек 1. Работа клапана осуществляется следующим образом. При повышении давления в резервуаре и в полости а жидкость из чашки вытесняется в патрубок и при достижении предельно допустимого значения давления жидкость выбрасывается на экран, отражаясь от которого, скапливается в кольцевой полости б. При вакууме в резервуаре жидкость вытесняется из патрубка в чашку и при срабатывании выбрасывается на стенки корпуса, по которым стекает в кольцевую полость в. Площадь кольцевого зазора а между патрубком и перегородкой не превышает двух площадей патрубка, что облегчает выброс жидкости из этого зазора на крышку чашки и затем на стенки корпуса клапана. Выброшенная жидкость сливается через сливные штуцеры и используется для повторной заливки.

Рис. 9. Сифонный кран:

1 – защитный чехол; 2 – сальниковое уплотнение; 3 – патрубок; 4 – защитная диафрагма; 5 – поворотная рукоятка; 6 пробковый кран

Огневые предохранители устанавливают между резервуаром и дыхательным или предохранительным клапаном. Они предотвращают проникновение пламени или искры в газовое пространство резервуара. Огневой предохранитель состоит из литого корпуса с фланцами, внутри которого помещается кассета из нержавеющего металла (фольги), образующая каналы малого диаметра.

Принцип действия огневого предохранителя заключается в том, что пламя, попадая в систему каналов малого сечения, дробится на отдельные мелкие потоки. Поверхность соприкосновения пламени с предохранителем увеличивается, возрастает теплоотдача стенкам каналов, и пламя гаснет.

Для спуска из резервуара подтоварной воды применяется сифонный кран, представляющий собой трубу (рис. 9), пропущенную через сальник внутрь резервуара. При помощи специальной рукоятки сифонный кран можно устанавливать в рабочее положение - изогнутый конец трубы находится у днища резервуара и давлением столба нефтепродукта вода, выпавшая из него и скопившаяся на дне, будет вытесняться из резервуара. Для приведения в нерабочее положение трубу поворачивают горизонтально или вертикально вверх. Вода из трубы удаляется выпуском части нефтепродукта. От повреждений и атмосферных осадков сифонный кран защищен специальным кожухом.

Для замера уровня и отбора проб нефтепродуктов резервуары в настоящее время оснащают поплавковыми дистанционными уровнемерами УДУ-5 и сниженными пробоотборниками ПСР. Поплавок уровнемера УДУ-5 перемещается вверх и вниз вместе с уровнем продукта в резервуаре. Лента, к концу которой прикреплен поплавок, выведена наружу, на стенку резервуара; второй ее конец намотан на барабан, размещенный в камере, закрепленной на стенке резервуара на высоте около 1,5м от основания резервуара. Оператор через окошко камеры может считывать по ленте показания уровня продукта в резервуаре. Эти показания с помощью устройств телеизмерения можно передавать на расстояние.

Рис. 10. Оборудование резервуара для темных нефтепродуктов и масел:

1 вертикальный патрубок;

2 – подъёмная труба

Сниженный пробоотборник позволяет отбирать среднюю по высоте пробу продукта, находящегося в резервуаре.

При хранении нефтепродуктов III и IV классов на отпускных трубопроводах внутри резервуара устанавливают подъемные трубы, позволяющие забирать нефтепродукт из верхних слоев резервуара, где он имеет наибольшую температуру и наиболее чист, так как грязь и вода, оседая под действием силы тяжести, собираются в нижних слоях (рис. 10). Подъемные трубы поворачиваются на шарнирах. Если поднять лебедкой конец трубы выше уровня нефтепродукта, предотвращаются утечки из резервуара при повреждении отпускных трубопроводов или их задвижек, т. е. подъемная труба выполняет роль хлопушки.

Горящий в резервуаре нефтепродукт можно погасить с помощью пены, которая изолирует поверхность нефтепродукта от кислорода воздуха. Пена вводится в резервуар через пенокамеры, монтируемые в верхнем поясе резервуара (рис. 11). Подаваемая под давлением по трубам 1 из пенореактивных установок пена разрывает мембрану 2 из промасленного картона или листового свинца, установленную в камере 3 для предупреждения утечки бензиновых паров, поступает на поверхность нефтепродукта и прекращает горение. Число пенокамер, устанавливаемых на резервуаре, зависит от его диаметра; на каждые 8 10 м длины окружности резервуара ставится по одной пенокамере. В последние годы резервуары оборудуют камерами для воздушно-механической пены, отличающимися от приведенной на рис. 11.

В верхней точке кровли резервуаров (рис. 12), предназначенных для хранения темных нефтепродуктов и масел, устанавливается вентиляционный патрубок (см. рис.12) для сообщения газового пространства резервуара с атмосферой. Поперечное сечение патрубка затянуто сеткой с размером ячейки 0,5 — 0,7 мм. Сверху патрубок закрыт съемным колпаком. Диаметр вентиляционного патрубка 150—250 мм.

Рис. 11. Пенокамера:

1 – пенопроводы; 2 – мембрана; 3 – корпус камеры; 4 – крышка корпуса; 5 – пенослив; 6 – направляющий козырёк; 7 – верхний пояс резервуара

Рис. 12. Вентиляционный патрубок:

1 опорный фланец; 2 – труба; 3 – лапа; 4, 10 – болты; 5 – сетка; 6 – крышка трубы; 7 – крышка колпака; 8 – обечайка колпака; 9 - хомуты

1.4 Техническое обслуживание резервуаров

Техническое обследование резервуаров выполняется Отделом технического надзора согласно «Графика технического обследования резервуаров», утвержденного главным инженером ТПП «Когалымнефтегаз». Частичное техническое обследование выполняется не реже одного раза в пять лет, полное техническое обследование - один раз в десять лет.

Основное оборудование и арматура резервуара должны подвергаться профилактическим осмотрам согласно «Календарного графика» утвержденного главным инженером НГДУ. Результаты осмотра и обслуживания должны быть записаны в журнал осмотра основного оборудования и арматуры резервуаров.

За осадкой основания каждого резервуара должно быть установлено систематическое наблюдение согласно «План-графика выполнения нивелирования резервуаров» утвержденного главным инженером НГДУ.

В первые четыре года эксплуатации резервуаров необходимо ежегодно проводить нивелирование в абсолютных отметках окрайки днища или верха нижнего пояса не менее чем в восьми точках, но не реже чем через 6 м. В последующие годы после стабилизации осадки следует систематически (не реже одного раза в пять лет) проводить контрольное нивелирование.

Для измерения осадки основания резервуара на территории предприятия должен быть установлен глубинный репер, закладываемый ниже глубины промерзания.

При осмотре сварных резервуаров особое внимание следует уделять сварным вертикальным швам нижних поясов корпуса, швам приварки нижнего пояса к днищу (швам уторного уголка), швам окрайков днища и принимающим участкам основного металла. Результаты осмотров швов должны быть зарегистрированы в журнале осмотра основного оборудования и арматуры резервуаров.

При появлении трещин в швах или основном металле уторного уголка днища действующий резервуар должен быть немедленно освобожден, опорожнен и зачищен. При появлении трещин в швах или в основном металле стенки действующий резервуар должен быть освобожден полностью или частично в зависимости от способа его ремонта.

Каждый резервуар должен периодически подвергаться текущему, среднему и капитальному ремонтам:

• текущий не реже одного раза в шесть месяцев;

• средний не реже одного раза в два года;

• капитальный ремонт должен проводиться по мере необходимости на основании результатов проверок технического состояния, а также осмотров во время зачисток резервуара от загрязнений.

1.5 Техническая документация на резервуары

Комплект технической документации должен включать:

· документацию на изготовление и монтаж резервуара;

· эксплуатационную документацию;

· ремонтную документацию.

На каждый резервуар, находящийся в эксплуатации, должны быть технический паспорт резервуара в соответствии со СНиП III-18-75:

· градуировочная таблица резервуара;

· технологическая карта резервуара;

· журнал текущего обслуживания;

· журнал эксплуатации молниезащиты, защиты от проявлений статического электричества;

· схема нивелирования основания;

· схема молниезащиты и защиты резервуара от проявлений статического электричества;

· распоряжения, акты на замену оборудования резервуаров;

· технологические карты на замену оборудования резервуаров;

· акты.

Если за давностью строительства техническая документация на резервуар отсутствует, то паспорт должен быть составлен предприятием, эксплуатирующим резервуар, и подписан главным инженером предприятия.

Паспорт должен быть составлен на основании детальной технической инвентаризации всех частей и конструкций резервуара.

Указания по текущему обслуживанию резервуаров:

· в процессе текущего обслуживания резервуара и его оборудования необходимо проверять герметичность разъемных соединений (фланцевых, резьбовых, сальниковых), а также мест примыкания арматуры к корпусу резервуара. При обнаружении течи следует подтянуть болтовые соединения, исправить сальниковые уплотнения и заменить прокладки;

· при осмотре каждого вида резервуарного оборудования необходимо:

· следить за исправным состоянием замерного люка, его шарнира и прокладочных колец, исправностью резьбы барашка, направляющей планки, плотностью прилегания крыши;

· обеспечить в дыхательном (механическом) клапане, рассчитанном на давление до 2 кПа, плавное движение тарелок клапанов и плотную посадку их в гнезда; не допускать примерзания тарелок клапанов к гнездам; в зимнее время поддерживать в чистоте сетки клапанов и освобождать их от инея и льда; в клапане НДКМ не допускать разрыва внутренней поверхности, негерметичности фланцев, смотрового люка клапанов, обрыва цепочки, зарастания импульсной трубки инеем, льдом, засорение пылью, разрыва мембраны, неисправности пружины амортизатора;

· следить за исправностью дыхательного клапана, рассчитанного на давление 0,07 МПа, в соответствии с инструкцией завода-изготовителя.

· в процессе эксплуатации дыхательные клапаны должны периодически осматриваться и регулироваться в соответствии с инструкцией завода-изготовителя, при этом следует проверять целостность фторопластового покрытия; мембран, тарелок, а в зимнее время очищать внутренние поверхности от льда и инея;

· в предохранительном (гидравлическом) клапане проверять качество и проектный уровень масла, поддерживать горизонтальность колпака, содержать в чистоте сетчатую перегородку. В клапанах КПГ в зимнее время очищать внутреннюю поверхность колпака от инея и льда с промывкой в теплом масле. В мембранных клапанах следить за состоянием мембраны, чистотой соединений, каналов, уровней рабочей жидкости в блок-манометре;

· следить за горизонтальностью положения диска-отражателя, прочностью его подвески;

· в огневом предохранителе обеспечивать герметичное прилегание кассеты к прокладке в корпусе, чистоту пакетов с гофрированными пластинами, засорение их пылью, инеем;

· следить за плотностью и непроницаемостью крышки огневого предохранителя и фланцевых соединений; обнаруженные при осмотре предохранителя поврежденные пластины немедленно заменить новыми;

· в пеносливной камере проверять наличие и исправность диафрагмы и гаек с прокладками на концах пенопроводов; следить за плотностью соединения пенокамеры с резервуаром, за прочностью прикрепления пенопроводов к корпусу резервуара; в пеногенераторах ГПС-2000, ГПС-600, ГПС-200 необходимо следить за правильностью положения герметизирующей крышки (прижатие должно быть равномерным и плотным), деталей, за целостностью сетки кассет, следить, нет ли внешних повреждений, коррозии на проволоке сетки (в случае обнаружения признаков коррозии кассета подлежит замене);

· проводить контрольную проверку правильности показаний приборов измерения уровня и других средств измерения в соответствии с инструкцией завода-изготовителя;

· в пробоотборнике стационарного типа проверять исправность ручного насоса и клапанов воздушной и гидравлической систем; следить, нет ли на наружной части узла слива пробы следов коррозии, грязи и т.п.; следить за плотным закрытием крышки пробоотборника;

· в приемо-раздаточных патрубках проверять правильность действия хлопушки или подъемной (шарнирной) грубы (подъем должен быть легким и плавным); следить за исправным состоянием троса и креплением его к лебедке; следить за герметичностью сварных швов приварки укрепляющего кольца и фланца, патрубков, а также плотностью фланцевых соединений;

· проверять исправность работы хлопушки с управлением в приемо-раздаточном патрубке путем ее открытия и закрытия; управление хлопушкой должно осуществляться легко без заеданий;

· на резервуарных задвижках в зимнее время проверять состояние надежного утепления и в необходимых случаях во избежание их заморожения спускать из корпуса задвижки скопившуюся воду; выявлять наличие свищей и трещин на корпусе задвижек, течей через фланцевые соединения; обеспечивать плотное закрытие плашек (клинкета), свободное движение маховика по шпинделю, своевременную набивку сальников;

· в сифонном кране проверять, нет ли течи в сальниках крана (поворот крана должен быть плавным, без заеданий); следить, чтобы в нерабочем состоянии приемный отвод находился в горизонтальном положении, а спускной кран был закрыт кожухом на запоре;

· следить за состоянием окрайков днища и уторного сварного шва (нет ли трещин, свищей, прокорродированнах участков); отклонения наружного контура окраек по высоте не должны превышать допускаемых величин;

· следить за состоянием сварных швов, заклепочных соединений резервуара (нет ли отпотеваний, течи, трещин в швах, в основном металле вблизи заклепок и сварных швов);

· следить за состоянием люка-лаза (фланцевого соединения, прокладки, сварных соединений);

· следить за состоянием отмостки (нет ли просадки, растительного покрова, глубоких трещин); должен быть отвод ливневых вод по лотку, по канализационной сети резервуарного парка; следить за наружным и внутренним состоянием трассы, дождеприемных и специальных колодцев (нет ли повреждений кладки стен в местах входа и выхода труб, хлопушки, в тросе хлопушки, не переполнены ли трубы, не завалены ли грунтов или снегом); следить за состоянием крышек колодцев.

2. Классификация потерь нефти от испарения при хранении в РВС

Потери нефти и нефтепродуктов наносят большой вред всему народному хозяйству, поэтому борьба с потерями — чрезвычайно важная и актуальная задача. Для борьбы с потерями необходимо знать причины, вызывающие потери нефти и нефтепродуктов.

Потери происходят от утечек, испарения, смешения' различных сортов нефтепродуктов и нефтей.

По данным исследований в системе транспорта и хранения примерно 75% потерь нефти и нефтепродуктов происходит от испарения.

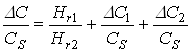

Потери от испарения. В резервуаре, имеющем некоторое количество продукта, газовое пространство заполнено паровоздушной смесью. Количество нефтепродукта в этой паровоздушной смеси:

![]() ,

,

гдес — объемная концентрация паров нефтепродукта в паровоздушной смеси;

р — плотность паров продукта;

V — объем газового пространства.

Всякое выталкивание паровоздушной смеси из газового пространства резервуара в атмосферу сопровождается потерями нефтепродукта, испарившегося в газовое пространство – это и есть потери от испарения. Они происходят по следующим причинам.

1. От вентиляции газового пространства. Если в крыше резервуара имеются в двух местах отверстия, расположенные на расстоянии Н по вертикали, то более тяжелые бензиновые пары будут выходить через нижнее отверстие, а соответствующее количество атмосферного воздуха входить в газовое пространство резервуара через верхнее отверстие; установится естественная циркуляция воздуха и бензиновых паров в резервуаре, образуется так называемый газовый сифон. Объемная потеря газа в единицу времени работы «газового сифона» определяется по уравнению:

,

,

где у — коэффициент расхода отверстия;

F — площадь отверстия;

р — давление, под которым происходит истечение, оно равно разности весов столбов высотой Н паровоздушной смеси плотностью рс и воздуха плотностью рв, т.е.:

![]() .

.

Потери от вентиляции могут происходить через открытые люки резервуаров, цистерн путем простого выдувания бензиновых паров ветром, вследствие чего их необходимо тщательно герметизировать.

2. Потери от «больших дыханий» — от вытеснения паров нефтепродуктов из газового пространства емкостей закачиваемым нефтепродуктом. Нефтепродукт, поступая в герметизированный резервуар, сжимает паровоздушную смесь до давления, на которое установлена арматура. Как только давление станет равным расчетному давлению дыхательного клапана, из резервуара будут выходить пары нефтепродукта, начнется «большое дыхание» («выдох»). Чем больше давление, на которое отрегулирован дыхательный клапан, тем позднее начнется «большое дыхание».

При откачке нефтепродукта из резервуара происходит обратное явление: как только вакуум в резервуаре станет равен вакууму, на который установлен дыхательный клапан, в газовое пространство начнет входить атмосферный воздух — произойдет «вдох» резервуара.

3. Потери от «обратного выдоха». Вошедший в резервуар воздух начнет насыщаться парами нефтепродукта; количество газов в резервуаре будет увеличиваться; вследствие этого по окончании «вдоха», спустя некоторое время из резервуара может произойти «обратный выдох» — выход насыщающейся газовой смеси.

4. Потери от насыщения газового пространства. Если в пустой резервуар, содержащий только воздух, залить небольшое количество нефтепродукта, последний начнет испаряться и насыщать газовое пространство. Паровоздущная смесь будет увеличиваться в объеме, и часть ее может уйти из резервуара произойдут потери от насыщения.

5. Потери от «малых дыханий» происходят в результате следующих причин:

а) из-за повышения температуры газового пространства в дневное время. В дневное время газовое пространство резервуара и поверхность нефтепродукта нагреваются за счет солнечной радиации. Паровоздушная смесь стремится расшириться, с поверхности нефтепродукта испаряются наиболее легкие фракции, концентрация паров нефтепродукта в газовом пространстве повышается, давление растет. Когда избыточное давление в резервуаре станет равным давлению, на которое установлен дыхательный клапан, он открывается и из резервуара начинает выходить паровоздушная смесь — происходит «выдох». В ночное время из-за снижения температуры часть паров конденсируется, паровоздушная смесь сжимается, в газовом пространстве создается вакуум, дыхательный клапан открывается и в резервуар входит атмосферный воздух происходит «вдох»;

б) из-за снижения атмосферного давления. При этом разность давлений в газовом пространстве резервуара и атмосферного может превысить перепад давлений, на который установлен дыхательный клапан, он откроется и произойдет «выдох» («барометрические малые дыхания»). При повышении атмосферного давления может произойти «вдох».

3. Расчет потерь нефти от испарения при хранении в РВС

3.1 Расчет потерь нефти от «малых дыханий»

Находим площадь зеркала нефтепродукта в резервуаре:

![]() ,

,

гдеD – диаметр резервуара.

Определяем среднюю высоту газового пространства:

![]() ,

,

где Н – высота корпуса;

Нвзл – высота взлива;

НК – высота корпуса крыши.

Находим объем газового пространства резервуара:

![]() ,

,

гдеFH – площадь зеркала нефтепродукта в резервуаре;

НГ – средняя высота газового пространства.

Молярная масса бензиновых паров определяется по формуле:

![]() ,

,

где![]() ;

;

ТНК – температура начала кипения бензина, ТНК= 311 К.

Газовую постоянную бензиновых паров находят по формуле:

![]() ,

,

гдеМ – молярная масса бензиновых паров.

Среднюю температура нефтепродукта принимаем равной средней температуре воздуха:

![]() ,

,

где![]() максимальная

температура воздуха;

максимальная

температура воздуха;

![]() минимальная температура воздуха.

минимальная температура воздуха.

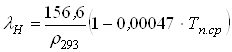

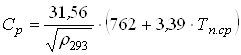

Определяем теплопроводность бензина:

,

,

гдеТп.ср – средняя температура нефтепродукта.

Находим удельную теплоемкость:

,

,

(для практических расчетов ![]() можно принять равной 0,13

Вт/(мК) ).

можно принять равной 0,13

Вт/(мК) ).

Рассчитываем коэффициент температуропроводности:

,

,

где![]() плотность

нефтепродукта при средней температуре нефтепродукта Тп.ср.;

плотность

нефтепродукта при средней температуре нефтепродукта Тп.ср.;

![]() удельная теплоемкость;

удельная теплоемкость;

![]() теплопроводность;

теплопроводность;

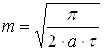

Находим коэффициент m:

,

,

где![]() продолжительность

дня.

продолжительность

дня.

По графику для определения расчетного склонения солнца находим среднее расчетное отклонение солнца j (для 15 числа месяца).

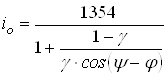

Для этого дня определяется интенсивность солнечной радиации без учета области или с учетом, в зависимости от задания:

,

,

где![]() коэффициент

прозрачности атмосферы, защитой от ее влажности, облачности, запыленности,

коэффициент

прозрачности атмосферы, защитой от ее влажности, облачности, запыленности, ![]() при безоблачном небе;

при безоблачном небе;

![]() географическая широта места установки

резервуара.

географическая широта места установки

резервуара.

Находим площадь проекции поверхности стенок, ограничивающих газовое пространство резервуара на вертикальную и горизонтальную плоскости:

![]() ;

;![]() ,

,

гдеD – диаметр резервуара;

НГ – средняя высота газового пространства.

Определяем площадь проекции стенок газового пространства резервуара на плоскость, нормальную к направлению солнечных лучей в полдень:

![]() ,

,

для сферических и сфероидальных резервуаров:

![]() .

.

Определяем площадь поверхности стенок, ограничивающих газовое пространство:

![]() .

.

Количество тепла, получаемое 1 м2 стенки, ограничивающей газовое пространство резервуара, за счет солнечной радиации:

![]() ,

,

где![]() степень черноты внешней

поверхности резервуара (0,27…0,67) для алюминиевой краски;

степень черноты внешней

поверхности резервуара (0,27…0,67) для алюминиевой краски;

io интенсивность солнечной радиации;

F – площадь поверхности стенок;

Fo площадь проекции стенок газового пространства резервуара на плоскость.

По графикам для определения коэффициентов теплоотдачи находим коэффициенты теплоотдачи в дневное и ночное время в Вт/(м2К):

где![]() и

и ![]() – коэффициенты теплоотдачи

от стенки резервуара к паровоздушной смеси, находящейся в газовом пространстве,

соответственно для дневного и ночного времени;

– коэффициенты теплоотдачи

от стенки резервуара к паровоздушной смеси, находящейся в газовом пространстве,

соответственно для дневного и ночного времени;

![]() и

и ![]() коэффициенты теплоотдачи от стенки емкости к внешнему воздуху соответственно в

дневное и ночное время лучеиспусканием;

коэффициенты теплоотдачи от стенки емкости к внешнему воздуху соответственно в

дневное и ночное время лучеиспусканием;

![]() и

и ![]() – то же

конвекцией;

– то же

конвекцией;

![]() и

и ![]() – коэффициенты

теплоотдачи от стенки емкости к внешнему воздуху соответственно в дневное и

ночное время;

– коэффициенты

теплоотдачи от стенки емкости к внешнему воздуху соответственно в дневное и

ночное время;

![]() и

и ![]() – коэффициенты

теплоотдачи радиацией от стенки резервуара к нефтепродукту через газовое

пространство в дневное и ночное время.

– коэффициенты

теплоотдачи радиацией от стенки резервуара к нефтепродукту через газовое

пространство в дневное и ночное время.

Вычисляем коэффициенты теплоотдачи ![]() и

и ![]() :

:

![]() ;

;

![]() .

.

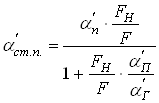

Приведенные коэффициенты теплоотдачи от стенки к нефтепродукту вычисляют по формуле:

;

;

,

,

где![]() и

и ![]() соответственно коэффициенты теплоотдачи от паровоздушной смеси, находящейся в

газовом пространстве резервуара, к поверхности жидкости для дневного и ночного

времени;

соответственно коэффициенты теплоотдачи от паровоздушной смеси, находящейся в

газовом пространстве резервуара, к поверхности жидкости для дневного и ночного

времени;

FH площадь зеркала нефтепродукта в резервуаре;

F – площадь поверхности стенок;

![]() – теплопроводность бензина.

– теплопроводность бензина.

Определяем избыточные температуры:

,

,

где![]() ;

;

![]() -минимальная температура воздуха;

-минимальная температура воздуха;

![]() - средняя температура нефтепродукта.

- средняя температура нефтепродукта.

,

,

где![]() ;

;

![]() - максимальная температура воздуха.

- максимальная температура воздуха.

;

;

.

.

Находим минимальную и максимальную температуры газового пространства резервуара:

![]() ,

,

![]() .

.

По графику для определения давления

насыщенных паров нефтепродукта определяем ![]() при

при ![]() , Па.

, Па.

Находим минимальное парциальное давление в газовом пространстве резервуара:

,

,

где![]() – объем газового пространства

резервуара;

– объем газового пространства

резервуара;

![]() – объем бензина в резервуаре.

– объем бензина в резервуаре.

При степени заполнения резервуара менее 0,6 определяют минимальное парциальное давление в газовом пространстве резервуара по формуле:

,

,

где ;

;

![]() и

и ![]() – высоты

газового пространства в резервуаре соответственно до и после выкачки

нефтепродукта;

– высоты

газового пространства в резервуаре соответственно до и после выкачки

нефтепродукта;

![]() при известном

при известном ![]() определяют

по графику прирост

определяют

по графику прирост

относительной концентрации во время выкачки из резервуара с двумя клапанами

типа НДКМ, где скорость входящего воздуха определяется по формуле:

![]() ,

,

гдеQ – производительность выкачки;

n – число дыхательных клапанов на резервуаре;

d – диаметр монтажного патрубка дыхательного патрубка;

![]() принимаем по графику зависимость прироста

концентрации от длительности простоя резервуара и погодных условий.

принимаем по графику зависимость прироста

концентрации от длительности простоя резервуара и погодных условий.

Находим температурный напор ![]() по графику для

определения температурного напора.

по графику для

определения температурного напора.

Определяем почасовой рост концентрации в газовом пространстве резервуара:

,

,

где![]() , Па;

, Па;

D – диаметр резервуара;

Rn газовая постоянная бензиновых паров;

Тп.ср.- средня температура нефтепродукта.

Определяем продолжительность выхода

![]() ч,

ч,

где![]() , ч , здесь

, ч , здесь ![]() и

и ![]() в градусах.

в градусах.

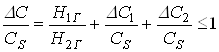

Находим минимальную и максимальную концентрацию:

,

,

![]() ,

,

гдеРа атмосферное давление;

Рmin – минимальное парциальное давление в газовом пространстве резервуара.

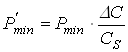

Рассчитываем максимальное парциальное парциальное давление в газовом пространстве:

![]() .

.

Находим среднее массовое содержание паров бензина в газовоздушной смеси:

.

.

Объем вытесняемой паровоздушной смеси:

.

.

Потери нефтепродукта от “малых дыханий” за 1сутки:

![]() ,

,

где![]() – среднее массовое

содержание паров бензина в газовоздушной смеси;

– среднее массовое

содержание паров бензина в газовоздушной смеси;

![]() – объем вытесняемой паровоздушной смеси.

– объем вытесняемой паровоздушной смеси.

Потери нефтепродукта от “малых дыханий” за месяц:

![]() .

.

3.2 Расчет потерь нефти от «обратного выдоха»

Определяется объём газового пространства после закачки нефтепродукта:

![]()

гдеFH – площадь зеркала нефтепродукта.

3.2.2 Определяем высоту газового пространства после откачки:

![]() ,

,

гдеD – диаметр резервуара;

Vr – объем газового пространства после закачки нефтепродукта.

Абсолютное давление в газовом пространстве:

![]() ,

,

гдеРа атмосферное давление.

Определим высоту газового пространства после откачки:

![]() .

.

По графику для определения давления насыщенных паров нефтепродукта определяем Рs при средней температуре нефтепродукта.

Значение ![]() определяют по графику зависимость

прироста концентрации от длительности простоя резервуара и погодных условий при

времени простоя

определяют по графику зависимость

прироста концентрации от длительности простоя резервуара и погодных условий при

времени простоя ![]() .

.

Скорость движения воздуха через дыхательные клапаны при откачке с производительностью Q найдем из формулы:

![]() ,

,

гдеD – диаметр резервуара;

Q – производительность при откачке.

По графику прирост относительной концентрации во время выкачки из резервуара приближенно определяем:

![]() .

.

Определяем:

.

.

Находим среднее парциальное давление паров нефтепродуктов:

.

.

Находим парциальное давление паров нефти:

![]() .

.

Вычисляем потери от “обратного выдоха“:

![]() .

.

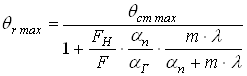

3.3 Расчет потерь нефти от «больших дыханий» на примере РВС-5000

Исходные данные:

Резервуар РВС-5000;

Г.Оренбург;

Первоначальная высота взлива: 8,6м;

Месяц: Июль.

Находим абсолютное давление в газовом пространстве в начале закачки:

![]() – в начале закачки днем.

– в начале закачки днем.

По графику для определения плотности

бензиновых паров находим плотность паров бензина ![]() , кг/м3 или по формуле:

, кг/м3 или по формуле:

![]() ,

,

гдеТ – температура нефтепродукта в летний период;

R’ – газовая постоянная;

М – молярная масса.

Находим величину газового пространства после закачки бензина:

![]() ,

,

где НР – высота резервуара;

Нвзл 2 –высота взлива;

НК – высота корпуса крыши.

Определяем объем газового пространства перед закачкой нефтепродукта, V.

![]()

![]()

Объем закачиваемого бензина:

![]() ,

,

где![]() -

время закачки;

-

время закачки;

Q – производительность закачки бензина;

![]() .

.

Время закачки:

![]()

Найдем общее время:

![]()

Где ![]() =6

время простоя резервуара.

=6

время простоя резервуара.

Находим ![]() при

при

![]() по

графику для определения температурного напора.

по

графику для определения температурного напора.

Находим скорость выхода газовоздушной смеси через дыхательные клапаны:

![]() ,

,

гдеQ – производительность закачки бензина;

D – диаметр резервуара.

Определяем ![]() по графику прироста

относительной концентрации во время выкачки из резервуара.

по графику прироста

относительной концентрации во время выкачки из резервуара.

Находим среднюю относительную концентрацию в газовом пространстве:

![]()

где ![]()

Определяем давление РS=19кПа по графику для определения насыщенных паров нефтепродуктов, при Т=Тп.ср=293К

Находим среднее парциальное давление паров нефтепродукта:

![]() ,

,

гдеРS – давление насыщенных паров нефтепродукта.

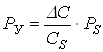

Потери бензина от одного “большого дыхания”:

,

,

где![]()

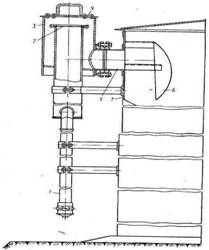

4 Мероприятия по сокращению потерь нефти от испарения

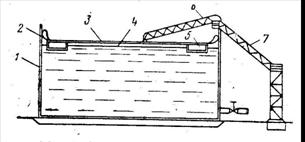

Всякое уменьшение газового пространства является одним из эффективных методов борьбы с потерями от испарения. Этот метод получил воплощение в резервуарах с плавающими крышами, с понтонами или плавающими экранами, с плоскими крышами, при хранении на водяных подушках или в настоящее время в контакте с рассолом в подземных соляных куполах. На рис.13 схематично изображен резервуар с плавающей крышей. При выкачке или заполнении резервуара крыша следует за уровнем продукта, насыщенное парами газовое пространство сведено до минимума.

Рис. 13. Схема резервуара с плавающей крышей

1 – корпус резервуара; 2 – затвор, уплотняющий зазор между корпусом резервуара и плавающей крышей; 3 – плавающая крыша; 4– насыщенное парами газовое пространство; 5 – поплавки плавающей крыши; 6 – подвижная лестница; 7 – неподвижная лестница

Резервуар с понтоном отличается от резервуара с плавающей крышей наличием стационарной кровли и отсутствием шарнирных труб и водостоков с обратным сифоном, предназначенных для удаления воды с поверхности плавающей крыши. Наличие стационарной кровли предотвращает попадание на поверхность плавающего понтона атмосферных осадков. Резервуары с понтонами распространены в северных районах и в средней полосе; резервуары с плавающей крышей преимущественно в южных районах.

Понтоны и плавающие крыши изготовляются из стали, синтетических и резинотканевых материалов.

Хранение легкоиспаряющихся нефтепродуктов в вертикальных цилиндрических резервуарах рекомендуется только при уклоне крыши 1:20 («плоские» крыши).

Плавающие крыши сокращают потери от «малых и больших» дыханий в среднем на 70—80%.

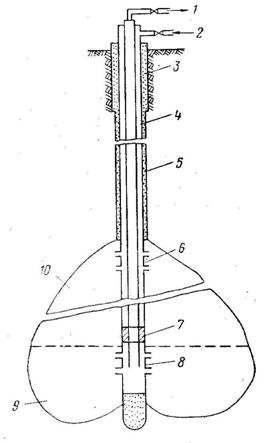

На рис.14 изображено схематично подземное хранилище для нефти и нефтепродуктов.

Рис. 14. Подземное хранилище для нефти и нефтепродуктов:

1 – выход рассола (закачка рассола); 2 – закачка нефти (выход нефти); 3 – кондуктор; 4 – эксплуатационные трубы; 5 – обсадная колонна; 6 и 8 – верхний и нижний интервалы перфораций; 7 пакер; 9 – рассол; 10 – нефть

Нефть подается в кольцевое пространство между эксплуатационными трубами и колонной, рассол вытесняется через нижний интервал перфораций и уходит наверх по эксплуатационным трубам в специальную земляную емкость. Выдача нефти производится путем закачки рассола через нижний интервал перфораций и вытеснением ее в кольцевое пространство через верхний интервал. При хранении в таких емкостях потери от испарения отсутствуют.

2. Сокращение амплитуды колебания температуры газового пространства уменьшает потери от испарения.

Для уменьшения амплитуды колебания температуры защищают резервуары от нагревания солнечными лучами. Наиболее простое мероприятие — затенение небольших резервуаров путем насаждения лиственных деревьев. Сюда же относится и окрашивание резервуаров луче-отражающими светлыми красками, устройство луче-отражающих экранов из асбофанеры, шифера и других материалов; их помещают на расстоянии 0,1—0,5 м от корпуса и покрытия резервуара. Простейшим мероприятием является устройство на резервуарах водяного экрана. С этой целью боковые стенки резервуара делают возвышающимися над плоским покрытием. В образовавшийся бассейн наливают воду, добавляя ее по мере испарения, либо устанавливают непрерывный ток воды. Газовое пространство охлаждается за счет скрытой теплоты испарения воды и разности температур охлаждающей воды и паро-воздушной смеси. Водяные экраны на 25—30% снижают потери от «малых дыханий» резервуаров.

Сокращение амплитуды колебания температуры газового пространства достигается также заглублением резервуаров. В резервуарах, заглубленных на 0,5 м, суточные колебания температур практически не наблюдаются.

В железобетонных резервуарах из-за высокого теплового сопротивления бетонных стенок температура внутри резервуара в течение суток мало меняется, и поэтому потери от малых дыханий из таких резервуаров незначительны.

3. При увеличении нагрузки клапана давления (хранение под давлением) можно сократить потери от «больших дыханий» и ликвидировать потери от «малых дыханий».

Вертикальные цилиндрические стальные резервуары с обычной кровлей мало пригодны для хранения под давлением, так как конструкция их рассчитана лишь на небольшие избыточные давления и вакуум.

К резервуарам, рассчитанным на повышенное избыточное давление и вакуум, относятся вертикальные цилиндрические резервуары со сферическим покрытием при высоких давлениях (0,03 — 0,04 МПа) объемом до 2000м3, при низких (0,015 — 0,02 МПа) — до 5000м3.

На большие избыточные давления рассчитаны и каплевидные резервуары. В основу конструирования каплевидных резервуаров положен принцип равнопрочности оболочки в направлении главных кривизн. Каплевидные резервуары объемом до ~ 6000м3 при давлении 0,03 — 0,2 МПа строят с опорным кольцом и экваториальной опорой.

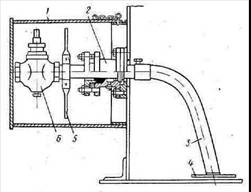

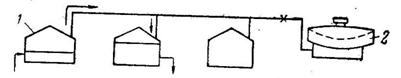

4. Потери от испарения можно сократить улавливанием паров нефтепродуктов. В сфере транспорта и хранения широкое распространение получили газовые обвязки. Ввиду отсутствия надежного промышленного образца газосборника газовые обвязки сокращают потери только при совпадении операций закачки и выкачки в группе обвязанных резервуаров (рис.15).

| Рис. 15. Схема газовой обвязки группы резервуаров с газосборником |

1 – резервуары; 2 газосборник

5. Для сокращения потерь большое значение имеет уменьшение парциального давления паров нефтепродукта в газовом пространстве.

Применение понтонов кроме сокращения до минимума объема газового пространства между поверхностью продукта и понтоном приводит также к уменьшению парциального давления паров нефтепродукта в пространстве между понтоном и кровлей резервуара, что сокращает потери из этого пространства в атмосферу.

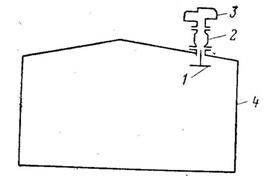

Рис. 16. Схема установки диска-отражателя в резервуаре:

1 – диск-отражатель; 2 – огневой предохранитель; 3 – дыхательный клапан; 4 – резервуар

Установка диска-отражателя под монтажным патрубком дыхательного клапана (рис.16) не дает струе входящего при выкачке продукта воздуха быстро распространяться в глубь газового пространства резервуара, сокращая тем самым перемешивание воздуха с нижележащими насыщенными слоями парововдушной смеси. Это приводит к уменьшению парциального давления паров нефтепродукта в верхних, выталкиваемых при «большом дыхании», слоях газового пространства и, следовательно, к уменьшению потерь от испарения.

6. Потеря нефтепродуктов от испарения можно в значительной степени уменьшить путем рациональной организации эксплуатации резервуарных парков: герметизации резервуаров, регулярной ревизии дыхательной арматуры, хранения легкоиспаряющихся нефтепродуктов в заполненных резервуарах, сокращения до минимума количества внутрибазовых перекачек и др.

5. Выбор мероприятия для сокращения потерь

Понтоны – эффективное средство сокращения потерь нефти и легкоиспаряющихся нефтепродуктов от «малых и больших дыханий» и «обратного выдоха» резервуара.

Резервуар с понтонов отличается от резервуара с плавающей крышей наличием стационарной кровли, защищающей понтон от атмосферных осадков. В результате этого отпадает необходимость в сооружение малонадёжных в эксплуатации дренажных систем и катучей лестницы, облегчаются условия работы уплотняющих затворов, предотвращается загрязнение нефтепродуктов и т.д.

Существует конструкции понтонов как из металла, так и из синтетических материалов.

Эффективность применения понтонов для сокращения потерь нефти или нефтепродуктов определяется степенью герметизации зазора между понтоном и стенкой резервуара и вокруг направляющих стоек, что зависит от конструкции уплотняющего затвора.

Затвор частично погружён в хранимую в резервуаре жидкость и имеет собственную плавучесть. Вследствие этого под затвором отсутствует газовое пространство, что повышает эффективность понтона в сокращение потерь нефти или нефтепродуктов от испарения.

Практика показала, что понтоны из синтетических материалов по сравнению с металлическими практически непотопляемы (вследствие отсутствия полых поплавков), обладают хорошей гибкостью, позволяют вести ремонт без применения огневых работ в резервуаре. Их можно собирать в действующих резервуарах без демонтажа части кровли или корпуса. У них значительно меньше масса и небольшой расход металла. При их использовании полезная ёмкость резервуара уменьшается незначительно.

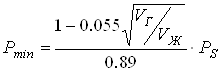

Расчёт потерь нефти от испарения с применением понтона

Расчёт сводится к произведению эффективности применения понтона на годовые потери нефти от испарения.

При ![]() 20 примем

20 примем ![]() 71,5%; .

71,5%; .

Среднегодовые потери нефти от испарения с применением понтона составят:

![]() =0,715*176713,7=126350,2955

кг.

=0,715*176713,7=126350,2955

кг.

Как видно применение понтона сокращает потери от испарения нефти в 1,4 раза. На основании этого можно утверждать что применение понтона в данном случае является рациональным решением по сокращению потерь.

Список использованных источников

1. Едигаров С. Г., Юфин В. А. Проектирование и эксплуатация нефтебаз. М., Недра, 1982.

2. Константинов Н. Н. Борьба с потерями от испарения нефти и нефтепродуктов. М., Бостоптехиздат, 1961.

3. Лабораторный практикум на ЭВМ. Исследование потерь нефти и нефтепродуктов из резервуаров типа РВС. Уфа, УГНТУ, 1997.

4. Методические указания к выполнению контрольных и домашних заданий по курсу "Эксплуатация газохранилищ и нефтебаз". Уфа, УНИ, 1992.

© 2010 Интернет База Рефератов