Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Дипломная работа: Проект производства формалина

Дипломная работа: Проект производства формалина

РЕФЕРАТ

Дипломный проект состоит из 186 страниц, 36 таблиц, 2 рисунка, 19 источников и 8 листов графического материала.

Тема дипломного проекта: ″Проект производства формалина″.

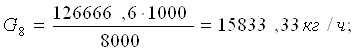

Цель проекта: довести мощность одной технической нитки до 126666 тонн/год и выполнить необходимые расчеты основного оборудования.

В дипломном проекте произведены: материальный, тепловой, технологический, механический, гидравлический расчеты при изменении производительности на основе существующих мощностей.

Рассмотрены вопросы выбора технологической схемы, безопасности и экологичности проекта, охраны окружающей среды, организации и экономики производства.

Итог дипломной работы: имеющееся оборудование справиться с новой нагрузкой и не требует замены. С увеличением мощности производства, себестоимость единицы продукции формалина снизилась, что привело к увеличению прибыльности производства.

СОДЕРЖАНИЕ

Введение

1. Технико-экономический уровень и обоснование основных технических решений

2. Характеристика производимой продукции

2.1 Характеристика исходного сырья, материалов и полупродуктов

3. Физико-химические основы технологического процесса

4. Выбор и обоснование технологического процесса

5. Описание технологического процесса и схемы

5.1 Получение метаноло-воздушной смеси

5.2 Синтез формальдегида

5.3 Получение формалина-″сырца″

5.4 Ректификация формалина-″сырца″

6. Материальный баланс

7. Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов

8. Ежегодные нормы образования отходов производства

9. Нормы технологического режима

10. Компоновка оборудования

10.1 Характеристика производственных помещений

11. Безопасность и экологичность проекта производства формалина

11.1 Производственная санитария

11.2 Техника безопасности

12. Охрана окружающей среды

12.1 Охрана атмосферного воздуха

12.2 Очистка сточных вод

12.3 Твердые отходы

13. Защита человека в чрезвычайных ситуациях

13.1 Производственные аварии

13.2 Стихийные бедствия

14. Организация и экономика производства

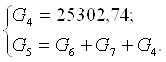

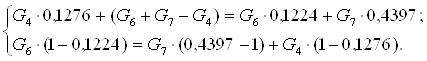

15. Материальный расчет

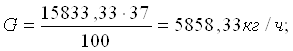

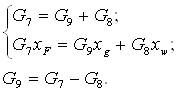

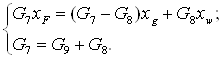

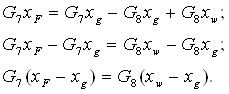

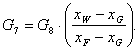

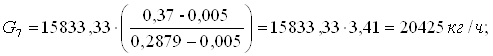

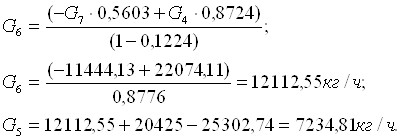

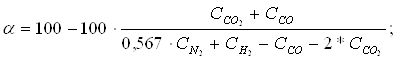

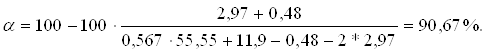

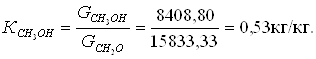

15.1 Материальный баланс стадии ректификации

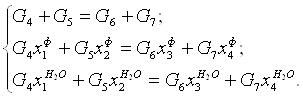

15.2 Материальный баланс стадии абсорбции

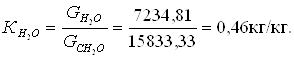

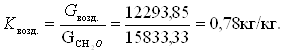

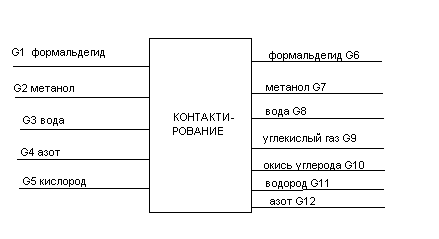

15.3 Материальный баланс стадии контактирования и спиртоиспарения

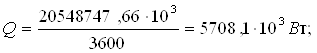

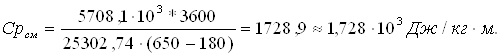

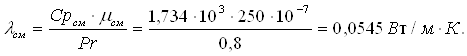

16. Тепловой расчет

17. Технологический расчет основного аппарата

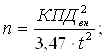

17.1 Технологический расчет реактора

17.2 Технологический расчет подконтактного холодильника

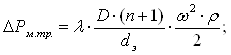

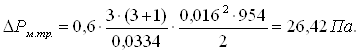

18. Гидравлический расчет

19. Механический расчет

19.1 Обоснование конструкции основного аппарата

19.2 Выбор материала основных элементов аппарата

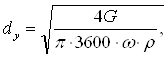

19.3 Расчет диаметра патрубков

19.4 Расчет толщины стенок обечайки и днища

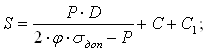

19.5 Расчет толщины днища подконтактного холодильника

19.6 Расчет укрепления отверстий

19.7 Расчет крышки аппарата

19.8 Расчет трубной решетки подконтактного холодильника

19.9 Расчет тепловой изоляции

19.10 Расчет компенсатора подконтактного холодильника

19.11 Расчет опорных лап

20. Подбор вспомогательного оборудования

Заключение

Список используемой литературы

Спецификация

ВВЕДЕНИЕ

Среди многих сотен тысяч органических соединений, известных в настоящее время, формальдегиду, принадлежит особая роль.

Формальдегид весьма активное химическое соединение, легко вступающее в реакцию с другими веществами с образованием большого класса новых соединений, многие из которых обладают важными свойствами. Благодаря реакционной способности формальдегид за сравнительно короткий промежуток времени превратился в один из незаменимых полупродуктов многотоннажного органического синтеза.

Формальдегид используется в промышленности в качестве сырья для производства синтетических смол, пластических масс, новых органических красителей, поверхностно-активных веществ, лаков, лекарственных препаратов и взрывчатых веществ. В сельском хозяйстве для протравления семян, в кожевенной промышленности для дубления кожи, в медицине как антисептическое средство и в животноводстве. Круг применения формальдегида растет из года в год. В связи с этим растет и его производство.

В настоящее время основным потребителем формальдегида является промышленность синтетических смол: производство фенолформальдегидных, мочевиноформальдегидных смол; смол, модифицированных путем обработки формальдегидом; малорастворимых лаков, покрытий, клеев, слоистых пластиков.

Наибольшее распространение получил продукт, содержащий 35 – 37 % формальдегида и 6 – 11 % метанола, называемый формалином. Рецептура формалина сформировалась исторически, под влиянием следующих факторов. Во-первых, метанол и вода сопутствуют формальдегиду на стадии его получения наиболее употребительным методом (метанол сырье, вода – побочный продукт и абсорбент). Во-вторых, раствор указанного состава при положительных температурах вполне стабилен к выпадению полимера и может храниться или транспортироваться в течении неопределенно долгого времени. В – третьих, в виде водно-метанольного раствора формальдегид может применяться в большинстве производственных синтезов, а также при непосредственном использовании. и, наконец, в-четвертых, именно формалин получается при окислительной конверсии метанола в присутствии металлических катализаторов на сади абсорбции контактного газа; никаких дополнительных операций по приданию продукту товарных свойств (концентрирование, очистка и т. д.), как правило, не требуется.

В городе Томске на базе Томского нефтехимического комбината существует действующее производство формалина («Завод формалина и карбосмол») мощностью 120 тысяч тонн в год.

Основная цель проекта заключается в определении возможности расширения этого производства на примере установки синтеза формальдегида. Важным моментом является установление возможности обеспечения новой, повышенной производительности уже действующим оборудованием. Также необходимо рассмотреть вопросы, касающиеся технологического контроля, охраны труда и экологии в изменившихся условиях эксплуатации.

1. ТЕХНИКО-ЭКОНОМИЧЕСКИЙ УРОВЕНЬ И ОБОСНОВАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ

1.1 Обоснование выбора метода производства

Формальдегид получают из метанола, диметилового эфира, природного и попутных газов (газа коксохимического производства и нефтепереработки). Промышленно освоенные способы получения формальдегида:

1) Каталитическое окисление метанола на металлических катализаторах.

2) Каталитическое окисление метанола на оксидных катализаторах.

3) Окисление природного газа и низших парафинов.

В первом случае катализатором чаще всего является серебро (можно использовать золото или платину), с целью экономии метанола серебро равномерно наносят на инертный носитель, например на пемзу. Сущность метода состоит в парофазном окислении гидрировании метанола кислородом воздуха в адиабатическом реакторе с последующим поглощением продуктов реакции водой. В процессе подается метаноло-воздушная смесь состава выше верхнего предела взрываемости (36,4% - объемные доли) и с недостатками кислорода по химическому уравнению окисления метанола в формальдегид, т.к. катализатор – окислительно-дегидрирующийся:

СН3ОН + ½О2 → СН2О + Н2О + Q (147,4кДж/моль); (1.1)

СН3ОН → СН2О + Н2 – Q (93,4 кДж/моль); (1.2)

Н2 + ½О2 → Н2О + Q (241,8 кДж/моль). (1.3)

Вместе с тем протекают побочные реакции, что снижает выход формальдегида и повышает расход метанола. Выход формальдегида достигает 80 – 85%, при степени конверсии метанола 85 – 90%. Так как окислительное дегидрирование проводят при недостатке кислорода, процесс глубокого окисления, не получает значительного развития. В то же время само дегидрирование, инициируемое кислородом, протекает быстрее, поэтому процент побочных реакций не велик. Этим способом можно получить формалин двух марок: ФМ – 37% с содержанием метанола до 10% и ФБМ – 50% с содержанием метанола менее 1%. Транспортировке и хранению подлежит формалин марки ФМ, т.к. метанол стабилизирует его.

Во втором способе катализатором является смесь оксидов железа и молибдена. Окисление метанола на оксидных катализаторах протекает по окислительно восстановительному механизму:

СН3ОН + 2МоО3 → СН2О + Н2О + Мо2О5 (1.4)

Мо2О5 + ½О2 → 2МоО3 (1.5)

Процесс осуществляется в избытке воздуха при (350 – 430)оС и обычном давлении, иначе под действием метанола и формальдегида катализатор быстро восстанавливается. Реакция протекает при соотношении метанола и воздуха ниже предела взрываемости (7 – 8% - объемные доли).

Процесс отличается высокой степенью конверсии метанола – 99%, а так же сильной экзотермичностью, что заставляет использовать трубчатые реакторы с охлаждением. Этот способ позволяет получать формалин – 37% с содержанием метанола не выше 0,5%. Применение технологий с оксидным катализатором заслуживает некоторого предпочтения, когда требуемая производительность не выше 8 – 10 тыс. т./год. Третий способ. С точки зрения доступности и дешевизны сырья, а также простоты технологии (получение формальдегида прямым окислением природного газа, состоящим в основном из метанола, кислородом воздуха) заслуживает предпочтения перед сравнительно сложными и много ступенчатыми синтезом через метанол (по схеме):

природный газ → синтез газ → метанол → формалин

Однако на практике возникает ряд трудностей, которые связаны с недостаточной устойчивостью формальдегида в условиях реакции. Окисление метанола происходит при 600оС, в то же время термическое разложение формальдегида наблюдается уже при 400оС. Выход формальдегида не превышает 3% при селективности 10 – 25%. Поэтому рассмотренный метод занимает весьма скромное место в балансе производства формалина и только в перспективе используется новые технологические приемы окисления (с учетом возрастания дефицитности метанола и сравнительной доступности природного газа).

Поэтому в выборе метода производства формалина заслуживают внимания первые два способа. Рассмотрим их в сравнении и выберем для себя нужный.

Сравнительная характеристика методов производства формалина в таблице 1.1.

Таблица 1.1 – Сравнительная характеристика методов производства формалина

| Метод | Преимущества | Недостатки |

| 1. Окисление на серебряном катализаторе |

а) практически нет ограничений по единичной мощности установки б) простота конструкции реактора в) низкая метало – и энергоемкость г) высокая производительность |

а) высокий расходный коэффициент по сырью б) дорогостоящий катали- затор в) наличие в формалине метанола до 5 – 10% |

| 2. Окисление на оксидном катализаторе |

а) низкий расходный коэффициент по сырью б) наличие метанола в формалине не более 0,6 1,0% и наличие НСООН не выше 0,02% |

а) повышенный расход энергии и воздуха б) ограничение единичной мощности установки в) сложность в эксплуатации и ремонте г) повышенная металлоемкость |

Сравнивая экономические и производственные затраты, а также объем продукции (нам необходимо не менее 300 – 380 тыс.т./год) для нужд формалинопотребляющего производства – карбамидных смол (объем – 200 тыс.т./год) выбираем метод производства по окислительному дегидрированию метанола на серебряном катализаторе.

1.2 Выбор катализатора и его характеристика

В России на всех промышленных установках по получению формальдегида из метанола применяются трегерные серебряные контакты типа серебро на пемзе. Характеристика этого катализатора:

Внешний вид – серые блестящие зерна неправильной формы.

Размер зерен, мм – 2-5.

Массовый фракционный состав: %

Просев через сито 2 2 мм, не более 2,0;

Остаток на сите 5 5 мм, не более 5,0;

Удельная поверхность, м2/ч 0,5 – 1,0.

На большинстве зарубежных формалиновых производствах используют металлическое серебро без носителя (сетки, кристаллы, губчатое серебро и т.п.). По селективности образования формальдегида контактный и трегерный катализаторы являются практически равноценными. Основные различия трегерных и контактных катализаторов относятся к их эксплуатационным характеристикам. К преимуществам трегерных контактов относится следующее:

1) устойчивость по отношению к перегревам;

2) пониженная требовательность к чистоте сырья;

3) меньшая единовременная загрузка сырья.

Основным недостатком этого катализатора является небольшая длительность межрегенерационного цикла работы (3 – 4 месяца).

Использование контактного (ненанесенного) серебра имеет следующие достоинства:

1) исключение комплекса вопросов, связанных с получением и подготовкой носителя;

2) «безреагентная» система приготовления катализатора;

3) практическое отсутствие потерь серебра за счет истирания и измельчения контакта.

При выборе той или иной формы серебряного катализатора решающее значение имеют такие факторы, как накопленный опыт и традиции.

Технология приготовления трегерного серебра включает в себя основные стадии:

1) пропитка или осаждение на поверхности носителя соли, содержащей серебро;

2) восстановление катиона серебра до свободного металлического состояния.

На практике содержание серебра в катализаторе СНП составляет около 40%. Катализаторы с меньшим содержанием серебра быстрее теряют активность и требуют «перенанесения».

Фирма Sumitomo взяла патент на использование трехслойного контактного катализатора. Два верхних слоя представляют собой кристаллы размером 0,8 – 1,0 мм, нижний слой – серебро в виде тонких нитей.

Фирма BASE предложила серебряный катализатор разделить на 4 слоя общей высотой 20 – 30 мм, а серебряное кольцо по периметру реактора выполняет функции 5-го слоя. Характерной особенностью является применение бидисперсных гранул серебра. Так, в нижней части слоя рекомендуется размещать гранулы с размером мене 0,3 мм, количество которых составляет 1/8 от общего количества серебра. Другая часть катализатора в виде гранул размером до 1 – 3 мм насыпается поверх мелких частиц. Мольный выход формальдегида равен 88%.

Применение двухслойного катализатора позволяет проводить процесс с конверсией метанола до 97,4% при мольной селективности 89 – 90%.

Сравнивая зарубежный опыт производства формалина на катализаторах в очень тонком слое, в виде металлических сит (серебряные сетки) предлагается перейти на аналогичный вид катализатора.

Характеристика катализатора из серебра (сита):

проволка ТУ 48 – 1 – 112 – 85;

толщина проволки, мм – 0,22;

число ячеек на 1 см2 – 225;

стоимость катализатора – 279384,17 руб.

Переход на серебряный сетки позволит сократить численность рабочих в катализаторном отделении (за счет упрощения приготовления катализатора), а следовательно повысить производительность труда. За счет более длительного срока службы (1 2 года) катализатора увеличивается эффективный фонд рабочего времени, произойдет наращивание мощности.

1.3 Обоснование места размещения предприятия

На территории Томской области сосредоточена богатые природные ресурсы: нефть, газ, лес, редкие металлы, торф и др.

Строительство производства формалина было обусловлено:

- Потребностью промышленности в формалине по стране в шести районах Сибири.

- Наличие сырья – производство метанола мощностью 750 тыс.т./год.

- Наличие формалинопотребляющего производства карбамидных смол мощностью 200 тыс.т./год.

Обеспечение потребности действующего производства в паре, горячей воде на отопление, вентиляции и горячего водоснабжения, предусмотрено установкой двух водогрейных котлов типа КВГМ - 100 производительностью 100 Гкал/ч каждый.

Обеспечение производства в электроэнергии от ГПП – 1 и ГПП – 2, установленных на территории ТНХК.

Водоснабжение производственной водой осуществляется насосной станцией 1-го подъема (НС – 1), установленный на берегу реки Томь и насосной станцией 2-го подъема (НС – 2), расположенный на территории ВОС ТНХК. Водоснабжение хозяйственной питьевой водой обеспечивается НСВ – 4, расположенной на территории ВОС ТНХК.

1.4 Основные технологические решения

Получение формальдегида предусмотрено методом парофазного окисления – дегидрирования метанола кислородом воздуха на пемзосеребрянном катализаторе, в мягких температурных условиях (550 – 600)оС, либо жестком режиме (660 700)оС с поглощением формальдегида водой и последующим выделением непрореагировавшего метанола вакуум – ректификацией. Выделенный метанол возвращается в процесс. Процесс ведется при давлении 0,76 атм. В жестком режиме предусмотрено разбавление метанола водой в соотношении СН3ОН:Н2О кА 70:30.

За счет соотношения реакций окисления и дегидрирования (55%:45%) процесс проводится в реакторе адиобатического типа, что значительно упрощает его конструкцию и эксплуатацию.

Анализ работы действующих производств формалина на пемзосеребрянном катализаторе показывает, что основным недостатком его является сравнительно небольшой срок службы (3 - 4) месяца. Приходится отстаивать технологическую нитку для выгрузки отработанного катализатора и загрузки свежего. Технологическая остановка на трое суток.

Поэтому предлагается перейти на кристаллическое серебро – пакет сеток из серебряной проволоки, ТУ 48 – 1 – 112 – 85. срок работы такого катализатора (1 - 2) года. Сокращается время технологических остановок: место 3 - 4 в год одна, либо одна в два года. А для процесса, оформленного в виде трех параллельных ниток, это значительное увеличение эффективного времени работы оборудования, а значит наращивание мощности.

2. ХАРАКТЕРИСТИКА ПРОИЗВОДИМОЙ ПРОДУКЦИИ

Выпускаемый готовый продукт - формалин технический.

Предусмотрен выпуск товарного формалина, с массовой долей формальдегида 37 %, соответствующего ГОСТ 1625-89, а также концентрированного формалина, с массовой долей формальдегида до 50 %, используемого для внутреннего потребления в производстве карбосмол.

Формалин является водным раствором формальдегида и метанола в воде.

Эмпирическая формула формальдегида: СН2 О.

Структурная формула формальдегида:О

Молярная масса 30 кг/моль.

При охлаждении газообразный формальдегид переходит в жидкость, которая кипит при -19°С, а при -118°С замерзает, превращаясь в твердое кристаллическое вещество.

Как в жидком, так и в газообразном состоянии формальдегид неустойчив и легко полимеризуется, особенно в присутствии влаги. Поэтому формальдегид транспортируется и хранится либо в растворах, либо в виде полимера. Формальдегид хорошо растворяется в воде и спиртах. В водных растворах формальдегид не сохраняется в мономерной форме, а вступает в химическое взаимодействие с водой с образованием гидратов (метиленгликолей):

СН2 О + Н2 О → СН2 (ОН)2 + Q кДж/кг (2.2)

При обычных температурах водные растворы формальдегида мутнеют, вследствие выпадения в осадок продуктов полимеризации - полиоксиметиленгликолей.

Для предохранения концентрированных растворов формальдегида от полимеризации к ним добавляют стабилизаторы. Основным промышленным стабилизатором служит метанол.

По физико-химическим показателям технический формалин должен соответствовать требованиям и нормам, указанным в таблице 2.1.

Таблица 2.1 - Нормы требования технического формалина по физико-химическим показателям

| Наименование показателей | Норма для марки | |

| ФМ ГОСТ 1625-89 | ||

|

Высший сорт ОКП 241731 0120 |

Первый сорт ОКП 241731 0130 |

|

| 1. Внешний вид | Бесцветная прозрачная жидкость. При хранении допускается образование мути или белого осадка, растворимого при температуре не выше 40°С. | |

|

2. Массовая доля формальдегида, % |

37,2 + 0,3 | 37,0 + 0,5 |

|

3. Массовая доля метанола, % |

4 – 8 | 4 - 8 |

|

4. Массовая доля кис- лот в пересчете на муравьинную кислоту, %, не более |

0,02 | 0,04 |

| 5. Массовая доля железа, %, не более | 0,0001 | 0,0005 |

|

6. Массовая доля остатка после прокаливания, %, не более |

0,008 | 0,008 |

Физические свойства технического формалина зависят от содержания в нем формальдегида и метанола и меняются в пределах:

Плотность, кг/м31077 – 1116

Температура кипения, оС 98,9

Удельная теплоёмкость, Дж/(кг К) 3352

Вязкость, сП 2,45 - 2,58

2.1 Характеристика исходного сырья, материалов и полупродуктов

Характеристика исходного сырья, материалов и полупродуктов в таблице 2.2.

Таблица 2.2 – Характеристика исходного сырья, материалов и полупродуктов

| Наименование сырья, материалов и полупродуктов |

Государственный или отраслевой стандарт, СТП, ТУ, регламент |

Показатели по стандарту, обязательные для проверки |

Регламентируемые показатели с допустимыми отклонениями |

| 1.Метанол - яд синтетический |

ГОСТ 2222-95 |

1.1. Плотность, | 0,791-0,792 |

| 2.Вода демине-рализованная |

Технологический регламент 4 производства тепла, пара и воды. |

2.1. Жесткость, ммоль/ дм3 2.2. Содержание железа, мг/дм3 2.3. рН |

не более 0,005 не более 0,05 6,5 – 7,5 |

| 3.Кислота азотная концентриро-ванная | ГОСТ 701-89 | 3.1.Массовая доля азотной кислоты, % | 98,2 |

| 4.Едкий натр | ГОСТ 2263-79 | 4.1.Массовая доля едкого натра (марка «РР»), % | не менее 42 |

| 5.Оборотная вода. | Технологический регламент установки оборотного водоснабжения. |

5.1. Содержание взвешенных частиц, мг/дм3 5.2. Общая жесткость, ммоль/дм3 |

не более 20 не более 5 |

| 6.Пар | Технологический регламент производства тепла, пара и воды. |

6.1. Давление, кгс/см2 6.2. Температура, оС |

18 - 25 + 350 |

| 5.Природный газ. |

1.Состав, объёмная доля, %: - метан - этан - пропан - бутан - азот - двуокись углерода 2. Плотность кг/м3 |

86 - 97 1,5 - 4 1 - 6 0 - 4 1 - 2 0 - 1 0,741 |

3. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Химизм процесса

Образование формальдегида происходит при прохождении метаноло -воздушной смеси через слой катализатора "серебро на носителе" при температуре в зоне контактирования:(550 - 600)°С при работе в "мягком" режиме, (660 - 700)°С при работе в "жестком" режиме.

Образование формальдегида осуществляется в результате протекания параллельных реакций простого и окислительного дегидрирования метанола:

СН3 ОН → СН2 О + Н2 - 93,4 кДж/моль (3.1)

СН3 ОН + 1/2 О2 → СН2 О + Н2 О + 147,4 кДж/моль (3.2)

Наряду с этими реакциями в системе протекает целый комплекс побочных превращений.

СН3 ОН + 2/3 О2 → СО2 + 575,1 кДж/моль(3.3)

СН2 О + 1/2 О2 → НСООН + 270,4 кДж/моль(3.4)

НСООН + 1/2 О2 → СО2 + Н2 О + 14,5 кДж/моль(3.5)

НСООН → СО + Н2О - 53,7 кДж/моль(3.6)

СН2 О → СО + Н2 + 1,9 кДж/моль (3.7)

2 СН2 О + Н2 О → СН3 ОН + НСООН + 122,0 кДж/моль(3.8)

Н2+ 1/2 О2 → Н2 О + 241,8 кДж/моль(3.9)

2 СН3 ОН → СН2 (ОСН3 )2 + Н2 О + 131,0 кДж/моль(3.10)

СО + 1/2 О2 → СО2 + 283,0 кДж/моль(3.11)

2 СО → СО2 + С + 172,5 кДж/моль (3.12)

Реакции (3.3) и (3.4) являются равновесными. Доля метанола израсходованного по реакции (3.4) составляет около 60 %, а остальное, по реакции (3.3).

Превращение метанола в формальдегид происходит в результате контакта молекул спирта с кислородом, хемосорбированным на атомах серебра, т.е. активными центрами катализатора являются поверхностные окислы серебра. Процесс получения формальдегида в целом сопровождается выделением тепла, за счет которого поддерживается необходимая температура в зоне контактирования и равновесие реакции дегидрирования смещается вправо.

Побочные реакции снижают выход формальдегида и определяют состав выхлопных газов (абгазов).

3.1 Механизм процесса

Ключевые превращения осуществляются на поверхности катализатора. Метанол адсорбируется на поверхности окисленного серебра. На поверхности свободного неокисленного серебра метанол адсорбируется очень слабо, причем с ростом температуры, количество поглощенного продукта уменьшается. Превращение поглощенного продукта уменьшается молекул спирта с кислородом, химсорбированным на атомах серебра, т.е. активными центрами катализатора являются поверхностные окислы серебра. В процессе хемосорбции кислорода на атомах серебра на адсорбированный кислород, происходит его диссоциация на атомные ионы (атомарная адсорбция). Выделяют 3 типа (области) адсорбции в зависимости от степени окисления серебра. При степени окисления до 0,1 - 0,12 см3 О2/м2 Ag, т.е. в пределах покрытия поверхности монослоем кислорода, один атом кислорода связан с двумя поверхностными атомами серебра (Ag2SО):

![]() (3.14)

(3.14)

С увеличением степени окисления до (0,22-0,26) см3 О2/м2Ag преобладает соединение, в котором атом кислорода связан с одним атомом поверхностного серебра (AgSO или Ag2SO2):

![]() или

или ![]() (3.15)

(3.15)

При дальнейшем окислении возникает структура с большим содержанием кислорода на атом серебра:

![]() (3.16)

(3.16)

Каталитическая специфичность серебра обуславливается особым состоянием кислорода на серебре. В то время как на других металлах при активированной адсорбции кислорода образуется только атомные ионы О- или О2-, вызывающие сгорание исходного продукта до углекислого газа, на серебре образуются поверхностные молекулярные ионы типа О2- или О22-. Поверхностный ион в состав поверхностного оксида Ag2+O2-. Атомные ионы, образующие с серебром активные центры при адсорбции метанола на них ослабляют или полностью разрывают химические связи в адсорбированной молекуле. Дальнейшие взаимодействия протекают между двумя хемосорбированными частицами, находящихся на соседних активных центрах или между хемосорбированной частицей и физически адсорбированной или налетающей из объема молекулой.

3.2 Термодинамика реакций

Реакции окислительного дегидрирования имеют тепловой эффект, зависящий от доли реакций окисления и особенно дегидрирования. Так как окисление протекает с выделением тепла, введением тех или иных количеств кислорода, можно широко вальировать эффект суммарного превращения. Это является одним из преимуществ окислительного дегидрирования – устраняется эндотермичность процесса и необходимость в постоянном подогреве реакционной массы. Практически для получения формальдегида для поддержания необходимой температуры в зоне контактирования, с учетом возмещения потерь тепла в окружающую среду. Необходимо, чтобы процесс шел на 55% через окисление и на 45% через дегидрирование. Тогда процесс можно осуществлять в реакторе адиабатического типа, не имеющего поверхности теплообмена. При таком соотношении реакций дегидрирования и окисления исходная паро-воздушная смесь должна содержать около 40% (объемные доли) метанола, что находится за верхним пределом взрываемости метанола в воздухе [36,5%].

Смещения равновесия реакций окислительного дегидрирования вправо обусловлено связыванием части водорода в воду, которая не принимает участия в равновесии реакций гидрирования – дегидрирования.

|

+0,5О2

![]() (3.17)

(3.17)

Разбавление метанола на 10 - 12% водой также смещает равновесие в сторону выхода формальдегида, за счет подавления побочных реакций. Образованию побочных реакций препятствует недостаток кислорода в процессе, т.к. глубокое окисление не получает значительного развития. Выход формальдегида на пропущенное сырье достигает 80-85% при степени конверсии метанола 85-90%. При дегидрировании ввиду отщепления водорода всегда происходит увеличение объемов газа, поэтому повышение степени конверсии благоприятствует низкое давление. Поэтому для процессов дегидрирования выбирают давление, близкое к атмосферному, а в некоторых случаях процесс осуществляют в вакууме. В места вакуума можно применять разбавление реакционной массы водяным паром.

В производстве формалина метанол разбавляют на 10 - 12% водяным паром.

Наличие водяных паров в реакционной массе ведет к снижению парциальных давлений реагентов и росту равновесной степени конверсии.

3.3 Кинетика реакций

При температуре 600 - 700°С скорость превращения метанола в формальдегид лимитируется подводом реагентов к поверхности катализатора, т.е. процесс протекает во внедиффузионной области. Кинетическая область протекания реализуется при температуре ниже 300°С. Признаки превращения метанола в формальдегид наблюдается уже при температуре 200 - 240°С. Выход формальдегида формальдегида в этих условиях составляет примерно 1% при конверсии метанола 1,5 - 2%.

При температуре 200°С выход формальдегида 3,6% при конверсии метанола 4,6%. Реакции протекают в этом случае по окислительному механизму. При температуре 290 - 300°С реакция смещается в переходную область. При 300°С происходит «зажигание» катализатора. Температура самопроизвольно повышается до 600 - 700°С, соответствующей заданному соотношению О2:СН3ОН. Обратному переходу процесса в кинетическую область способствует снижению температуры до 350°С за счет увеличения скорости потока реагентов. В этом случае формальдегид является промежуточным продуктом реакции: при времени контакта (5 - 10)*10-3 секунд происходит накапливание его, а при дальнейшем времени контакта наблюдается его расходование. Конечный продукт реакции – углекислый газ. При 370 - 400°С процесс перемещается в область внешней диффузии. Протекание процесса в диффузионной области обуславливается значительной разности концентраций реагентов и продуктов реакции на поверхности серебра и в потоке. Само химическое взаимодействие между молекулами метанола и кислорода происходит очень быстро и разогрев катализатора настолько велик, что он оказывается достаточным для поддержания высокой температуры реакции. Конверсия кислорода резко возрастает. На промышленных установках при (600 - 700)°С селективность достигает значений 91 - 93%. Объемное содержание водорода в газообразных продуктах 18 - 20%. То есть проведение реакции в диффузионной области преимущественней, т.к. резко возрастает активность и селективность катализатора, что приводит к значительному повышению производительности катализатора (на 1,5-2,0 порядка) и исключает необходимость подвода тепла из вне для поддержания температуры в реакторе. Максимальная селективность образования формальдегида 90% происходит при значении соотношения О2:СН3ОН в пределах 0,68:0,7. При движении горячей реакционной смеси от слоя катализатора происходит нарастание количества углекислого газа и водорода с одновременным уменьшением формальдегида. Для снижения этого процесса необходимо охлаждение реакционной смеси поверхностью с температурой не выше 170°С. Это осуществляется в подконтактном холодильнике.

4. ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

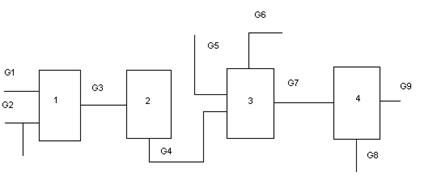

Выбор технологической схемы обусловлен мощностью производства формалина и назначением готового продукта. Мощность производства составляет 380 тыс. тонн в год 37% формалина. Процесс оформлен в виде трех технологических ниток, единичной мощности 126,6 тыс. тонн в год, каждая. С целью снижения металлоемкости и принятых технологических решений ряд узлов выполнен общим для трех ниток: узел подготовки сырья, узел очистки годовых выбросов, узел очистки, опорожнения, продувки.

Процесс получения формалина представлен в виде трех параллельных ниток, состоящих из следующих узлов:

- подготовка сырья и получения метаноло-воздушной смеси;

- синтез формальдегида;

- получение формалина - ″сырца″ (абсорбция формалина);

- ректификация формалина - ″сырца″,

и узлов, выполненных общими для трех ниток:

- сбор и переработка некондиционных и дренируемых продуктов,

- факельная установка,

- очистка газовых выбросов,

- теплопункт,

- получение катализатора.

Некоторые заводы не включают в технологическую схему процесс ректификации, но как показывает практика затраты на эту стадию полностью себя оправдывают. Во-первых, исключается возможность получения нестандартного продукта; во-вторых, получается возможность получать как безметанольный продукт, так и формалин высокой концентрации.

Исходя из рассмотренных стадий получения технического формалина, характеризуем каждую из них по технологической схеме цеха производства формалина.

5. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

5.1 Получение метаноло-воздушной смеси

Метанол из емкости поступает через обратные клапаны к I, II, III технологическим ниткам на "метанольные гребенки", где к "свежему" метанолу добавляется "возвратный" метанол с узлов ректификации. Метанол (для одной технологической нитки) от "метанольной гребенки" предварительно подогревается в 2-х нижних встроенных теплообменниках абсорбционной колонны поз.К1 до 65°С, и поступает для образования спиртовоздушной смеси в спиртоиспаритель. Чтобы снизить побочные реакции процесса получения формальдегида, метанол в смесителе поз.Х2 смешивается с деминерализованной или надсмольной водой.

Спиртоиспаритель состоит из испарителя поз.Е2а, выносной греющей камеры - теплообменника поз.Т1 и смонтированного под ней отстойника поз.Е2б.

Воздух из атмосферы, предварительно очищенный от пыли на фильтре поз.Ф1, подается воздуходувками поз.М1/1-3, с давлением (0,5 - 0,8) кгс/см2 и температурой (30 - 70)°С и расходом (3000 - 11000) м3/ч через обратный клапан в верхнюю часть выносной греющей камеры поз.Т1. На каждую технологическую нитку предусмотрено по три воздуходувки производительностью 6000 м3/ч каждая - две в работе, одна в резерве или ремонте.

Метаноло - водяная смесь из смесителя поз.Х2 с температурой (20 - 65)°С и расходом (6 - 14) м3/ч подается в отстойник спиртоиспарителя поз.Е2б, где в конической части отделяются и собираются механические примеси.

Уровень в испарителе поз.Е2а поддерживается подачей метанола. При уровне метанола в испарителе поз.Е2а 20% воздуходувки поз.М1/1-3 отключаются.

Метанол в спиртоиспарителе подогревается паром давлением 2 кгс/см2, подаваемым из паросборника поз.Е4 в выносную греющую камеру теплообменника спиртоиспарителя поз.Т1. Температура метанола в испарителе поз.Е2а поддерживается (52-85)°С в зависимости от концентрации метанола.

Образование метаноло - воздушной смеси происходит в верхней части выносной греющей камеры поз.Т1, куда через барботер подается воздух от воздуходувок поз.М1/1-3. Затем в испарителе поз.Е2а жидкий метанол отделяется, с помощью каплеотбойника, и метаноло - воздушная смесь поступает в перегреватель поз.Т2.

Метаноло - воздушная смесь в перегревателе поз.Т2 перегревается до (90 - 145)°С паром 6 кгс/см2, подаваемым в межтрубное пространство, для предотвращения конденсации и попадания жидкого метанола на катализатор, который при этом зауглероживается и снижает свою активность. Перегретая метаноло - воздушная смесь, пройдя огнепреградитель поз.Х3, заполненный фарфоровыми шариками и кольцами Рашига, которые служат для предотвращения попадания открытого огня в спиртоиспаритель, поступает в верхнюю часть контактного аппарата поз.Р1.

5.2 Синтез формальдегида

Образование формальдегида из метанола происходит в контактном аппарате поз.Р1 при прохождении метаноло - воздушной смеси через слой катализатора при температуре (550 - 600)°С ("мягкий режим") или с добавлением воды при температуре (650 - 700)°С ("жесткий режим").

Контактный аппарат поз.Р1 представляет собой вертикальный цилиндрический аппарат, в нижней части которого расположен кожухотрубный теплообменник, в межтрубное пространство которого подается водяной конденсат, а по трубному пространству проходят реакционные газы. Катализатор укладывается на 2 слоя нержавеющей сетки, (10х10) мм и (1х1) мм, высотой (120-150) мм, а сверху помещается электрозапал.

Разогрев контактной массы, при пуске, до температуры (300 - 350)°С, при которой начинается реакция превращения метанола в формальдегид, осуществляется включением электрозапала, а дальнейший подъем температуры происходит за счет тепла реакций.

Температура в слое катализатора поддерживается автоматически, подачей пара в греющую камеру поз.Т1 спиртоиспарителя, и сопровождается световой и звуковой сигнализацией при температуре в слое катализатора 620°С – в "мягком режиме" и 720°С – в "жестком режиме". При достижении температуры в слое катализатора в "мягком режиме" – 650°С, а в "жестком режиме" – 750°С происходит автоматическое отключение воздуходувки поз.М1/1-3.

В результате реакций, протекающих в слое катализатора, из метаноло -воздушной смеси образуются контактные газы, в состав которых входят: формальдегид, водород, углекислый газ, окись углерода, азот, пары воды, непрореагировавший метанол.

Для предотвращения термического разложения образовавшегося формальдегида и прекращения побочных реакций, контактные газы, выходящие из зоны контактирования, резко охлаждаются в подконтактном холодильнике до температуры не более 200°С за счет испарения водного конденсата, поступающего из паросборника поз.Е4 в межтрубное пространство подконтактного теплообменника. Образовавшаяся в подконтактном холодильнике паро-водяная смесь за счет естественной циркуляции поступает в паросборник поз.Е4, где отделяется пар от конденсата. Давление пара в паросборнике поз.Е4 (1,8-2)кгс/см2, поддерживается паром подаваемым в паросборник поз.Е4 из теплопункта от коллектора.

Конденсат из теплообменника поз.Т1 спиртоиспарителя собирается в конденсатосборник поз.Е3, откуда насосами поз.Н1/1-2 через обратный клапан подается в паросборник поз.Е4.

5.3 Получение формалина - "сырца"

Контактные газы, охлажденные в подконтактном холодильнике реактора, поступают в поглотительную систему, состоящую из абсорбционной колонны поз.К1, аппарата воздушного охлаждения поз.Х4, пластинчатых теплообменников поз.Т3, Т4, Т6, Т5 и циркуляционных насосов поз.Н2/1-3, Н3/1-3.

Абсорбционная колонна поз.К1 представляет собой вертикальный цилиндрический аппарат переменного сечения: нижняя кубовая часть диаметром 2800 мм с шестью встроенными теплообменниками, с 24 тарелками (1,7,13, 19 тарелки – глухие, с 21 по 24 – колпачковые, остальные – жалюзийно-клапанного типа). В верхней части колонны для предотвращения уноса капель жидкости предусмотрен каплеотбойник.

В кубе абсорбционной колонны поз.К1 происходит охлаждение контактных газов, конденсация паров воды и метанола, а также хемосорбция водой значительной части формальдегида. Несконденсировавшиеся пары и газы из куба поднимаются вверх по колонне навстречу орошающей жидкости.

Орошение абсорбционной колонны осуществляется водой, поступающей на 24 тарелку расходом до 6 мЗ/ч и охлажденной в теплообменнике поз.Т6 до температуры не более 25°С. Для оперативного изменения концентрации формальдегида в кубе колонны предусмотрена подача жидкости до 6 м3/ч от насосов поз.Н1/2,3 в куб колонны поз.К1.

Уровень в кубе колонны поз.К1 поддерживается (20-80)% и в зависимости от нагрузки и давления в системе регулируется отбором формалина на питание ректификационной колонны поз.К2.

При стабильном режиме узлов синтеза абсорбции возможна работа технологической нитки без узла ректификации. Остановка узла ректификации производится при массовой доле метанола (6-8)% и формальдегида (37 - 38)% в кубе абсорбционной колонны поз.К1.

Дополнительно при этом осуществляется отвод жидкости с 13-й «глухой» тарелки в емкость. Уровень на 13-й тарелке поддерживается (20 - 80)% и регулируется отбором жидкости с расходом (0,5 - 3)м3/ч от насоса поз.Н3/2,3 в емкость.

Уровень в кубе колонны поз.К1, в зависимости от нагрузки, давления в системе и массовой доли метанола, поддерживается (10-80)% и регулируется, отбором формалина в стандартизаторы.

Часть тепла, выделяющаяся в кубе колонны, снимается в 4-х верхних встроенных теплообменниках оборотной водой, в 2-х нижних – метанолом, поступающим в процесс, а остальная часть тепла снимается циркуляцией формалина через аппарат воздушного охлаждения поз.Х4. Дополнительно съем тепла реакционных газов, теплоты поглощения и конденсации в колонне поз.К1 осуществляется охлаждением слабого формалина, выводимого с глухих тарелок, в выносных пластинчатых теплообменниках по контурам:

![]() 1 контур-1-я тарелка-насос Н2/2,3-теплообменник

Т3-6-я тарелка.

1 контур-1-я тарелка-насос Н2/2,3-теплообменник

Т3-6-я тарелка.

2 контур-7-я тарелка-насос Н3/1,2-теплообменник Т4-12-я тарелка.

3 контур-13-я тарелка-насос Н3/2,3-теплообменник Т5-18-я тарелка.

4 контур-дем.вода и надсмольная вода-теплообменник Т6-24-я тарелка.

Температура в абсорбционной колонне поз.К1 контролируется следующим образом:

на выходе из куба колонны -не более 70°С,

под первой тарелкой - не более 80°С,

на 9-й тарелке - не более 50°С,

на 18 тарелке - не более 30°С,

на 24 тарелке - не более 25°С,

вверху колонны - не более 25°С.

Охлаждение формалина в теплообменниках поз.Т3, Т4 производится оборотной водой до температуры не более 60°С и 30°С соответственно, а в теплообменниках поз.Т5 и Т6 оборотной водой до температуры не более 25°С.

Выхлопные газы с верха колонны поз.К1 с температурой не более 25°С направляются на установку термического обезвреживания, проходя через конденсатосборник поз.Х1, где отделяется и самотеком сливается в стандартизатор сконденсировавшаяся жидкость.

Выхлопные газы, которые не может принять УТО и во время аварийных остановок поступают для сжигания на факельную установку.

Состав выхлопных газов в объемных долях, %:

СО2 - не более 5,

СО - не более 5,

Н2 - 16-26,

О2 - не более 1,2,

СН4 - не более 1,

метанол - не более 7 г/м3,

формальдегид - не более 4 г/м3,

азот - по разности.

По составу выхлопных газов можно судить о работе катализатора, о наличии отклонений от норм технологического режима.

Повышение содержания суммы углеродосодержащих газов свидетельствует об усилении побочных реакций. В частности, увеличение объемной доли двуокиси углерода свыше 5% свидетельствует об избытке кислорода в метаноло - воздушной смеси.

Увеличение содержания окиси углерода в выхлопных газах – результата перегрузки и отравления катализатора.

Объемная доля метана более 1% бывает при высокой температуре в нижних слоях катализатора, где нет уже кислорода, кроме этого содержание метана увеличивается при отравлении каталитической массы железом или его солями, при попадании асбеста (от прокладки), что сопровождается выделением сажи.

Объемная доля водорода ниже 16% указывает на малую конверсию, если температура низка, и на избыток кислорода при повышенной температуре.

Увеличение объемной доли водорода в газах (свыше 20%) указывает на повышение степени полезной конверсии и на уменьшение побочных реакций.

Давление верха колонны поз.К1 не более 0,34 кгс/см2, в кубе – не более 0,67 кгс/см2.

При повышении давления выхлопных газов из колонны поз.К1 выше 0,38 кгс/см2 открывается электрозадвижка поз.К1-36 "на свечу".

5.4 Ректификация формалина - "сырца"

Формалин - "сырец" с массовой долей метанола до 20% и формальдегида не более 38% из куба абсорбционной колонны поз.К1 насосами поз.Н2/1-2 подается на ректификацию, где вверху отделяется метанол.

Ректификация метанольного формалина ведется в колонне поз.К2 под вакуумом. Проведение ректификации под вакуумом позволяет снизить температуру, что предотвращает повышение кислотности формалина за счет уменьшения протекания реакции Канницарро:

2СН2О + Н2О → СН3ОН + НСООН(5.1)

Ректификационная колонна представляет собой вертикальный цилиндрический аппарат диаметром 2900 мм, высотой 52000 мм и 70-ю колпачковыми тарелками с радиальным сливом.

Вакуум в ректификационной колонне поз. К2 создается вакуум-насосом поз. Н6/1-2 и поддерживается в кубе (минус 0,2 ÷ минус 0,60) кгс/см2, а вверху колонны (минус 0,44 ÷ минус 0,70) кгс/см2.

Обогрев колонны поз.К2 осуществляется через кипятильник поз.Т7 паром давлением 2 кгс/см2. Температура формалина в кубе колонны поз. К32 поддерживается (75-95)°С, вверху колонны поз.К2 – (40-50)°С, в укрепляющей части (60 - 70)°С, в исчерпывающей (70 - 80)°С.

Формалин - "сырец" из абсорбционной колонны поз.К1 расходом (10-21) м3/ч, некондиционный формалин, подаваемый из стандартизаторов с расходом до 8 м3/ч поступает на 34, 42, 52 тарелки ректификационной колонны.

Пары метанола и формальдегида нагретые внизу колонны поднимаются вверх, а сверху (навстречу парам) подается почти чистый жидкий метанол. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация формалина из формалина-"сырца" и частичное испарение метанола. Таким образом, стекающая жидкость обогащается формальдегидом, а поднимающиеся пары обогащаются метанолом, в результате чего выходящие из колонны пары представляют собой почти чистый метанол. Эти пары поступают в аппараты воздушного охлаждения поз. Х5/1-2, где охлаждаются до температуры не более 50°С, конденсируются и отделяются в газоотделителе поз.Х6 от жидкости. Жидкий метанол сливается в емкость поз.Е5, а газовая фаза дополнительно охлаждается в теплообменнике поз.Т9 оборотной водой и поступает в газоотделитель поз.Х7. Жидкая фаза после газоотделителя поз. Х7 сливается в емкость поз.5, а несконденсировавшиеся пары и инертны направляются к вакуум-насосу поз.Н6/1,2.

Выбросы от вакуум-насоса поз.Н6 направляются в верхнюю часть абсорбционной колонны поз.К1, где отмываются водой от большей части метанола, и вместе с выхлопными газами абсорбционной колонны поступают на сжигание.

Метанол из емкости поз. Е5 с массовой долей формальдегида до 6% и метанола не менее 92 % насосом поз.Н5/1,2, с расходом (5 - 15) м3/ч, подается в виде флегмы в колонну поз.К2, а избыток, с расходом до 6,5 м3/ч, направляется в процесс через смеситель поз.Х2 для получения метаноловоздушной смеси.

Уровень в емкости поз.Е5 поддерживается (30-70)% отбором метанола, направляемого в смеситель поз.Х2.

Формалин массовой долей метанола не более 8% и формальдегида не более 50% забирается из куба колонны поз.К2, насосом поз.Н6/1-2, охлаждается в холодильнике поз.Т8 до температуры (40 - 65)°С и поступает в стандартизаторы.

Уровень в кубе колонны поз. К2 поддерживается (30 - 70)% отбором формалина в стандартизаторы.

В случае выхода из строя вакуум-насосов поз. Н6/1,2 ректификацию можно вести непродолжительное время под азотным дыханием с давлением 0,3 кгс/см2, но при этом возрастает кислотность формалина, и температура в кубе колонны поз. К2 будет (95 - 110)°С, а вверху – (60 - 66)°С.

Емкости поз.Е5 и газоотделители поз.Х7 соединены с "азотным дыханием" давлением 0,3 кгс/см2.

6. МАТЕРИАЛЬНЫЙ БАЛАНС

Материальный баланс в таблице 6.1.

Таблица 6.1 – Материальный баланс

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля,% | Состав | кг/ч | Массовая доля,% |

| 1 | 2 | 3 | 4 | 5 | 6 |

|

Ректификация |

|||||

| 1.Формалин-"сырец" | 20425 | 100 | 1.Формалин-товарный | 15833,33 | 100 |

| в т.ч.: | в т.ч.: | ||||

| формальдегид | 5880,36 | 28,79 | формальдегид | 5858,33 | 37 |

| метанол | 5563,77 | 27,24 | метанол | 1108,33 | 7 |

| вода | 8980,87 | 43,97 | вода | 8866,66 | 56 |

| 2.метанол-ректификат | 4591,67 | 100 | |||

| в т.ч.: | |||||

| метанол | 4453,92 | 97 | |||

| формальдегид | 22,96 | 0,5 | |||

| вода | 114,79 | 2,5 | |||

| итого | 20425 | 100 | итого | 20425 | 100 |

|

Абсорбция |

|||||

| 1.Контактные газы, | 25302,74 | 100 | 1.формалин-сырец, | 20425 | 100 |

| т.ч.: | в т.ч.: | ||||

| формальдегид | 5880,36 | 23,24 | формальдегид | 5880,36 | 28,79 |

| метанол | 5566,60 | 22 | метанол | 5563,77 | 27,24 |

| вода | 3228,63 | 12,76 | вода | 8980,87 | 43,97 |

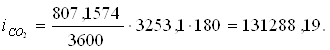

| углекислый газ | 807,16 | 3,19 | |||

| водород | 146,76 | 0,58 | 2.Выхлопные газы, | 12112,55 | 100 |

| окись углерода | 83,50 | 0,33 | в т.ч.: | ||

| азот | 9589,74 | 37,9 | азот | 8461,83 | 69,86 |

| водород | 1480,15 | 12,22 | |||

| 2.Вода на орошение | 7234,81 | 100 | углекислый газ | 591,09 | 4,88 |

| окись углерода | 96,90 | 0,8 | |||

| вода | 1482,58 | 12,24 | |||

| итого | 32537,55 | 100 | итого | 32537,55 | 100 |

|

Контактирование |

объемная доля, % | ||||

| 1.Смесь воздух- | 25302,74 | 100 | 1.Контактные газы, | 25302,74 | 100 |

| метанол, в т.ч.: | в т.ч.: | ||||

| формальдегид | 22,96 | 0,09 | формальдегид | 5880,36 | 23,24 |

| метанол | 12862,72 | 50,84 | метанол | 5566,60 | 22 |

| вода | 294,39 | 1,16 | вода | 3228,63 | 12,76 |

| азот | 8621,55 | 34,07 | углекислый газ | 807,16 | 3,19 |

| кислород | 3501,12 | 13,84 | окись углерода | 83,50 | 0,33 |

| водород | 146,76 | 0,58 | |||

| азот | 9589,74 | 37,9 | |||

| итого | 25302,74 | 100 | итого | 25302,74 | 100 |

|

Спиртоиспарение |

|||||

| 1.Метанол "свежий", | 8417,22 | 100 | 1.Смесь воздух- | 25302,74 | 100 |

| в т.ч.: | метанол, | ||||

| метанол | 8408,80 | 99,9 | в т.ч.: | ||

| вода | 8,42 | 0,1 | формальдегид | 22,96 | 0,09 |

| метанол | 12862,72 | 50,84 | |||

| 2.Метанол-ректиф., | 4591,67 | 100 | вода | 294,39 | 1,16 |

| в т.ч.: | азот | 8621,55 | 34,07 | ||

| метанол | 4453,92 | 97 | кислород | 3501,12 | 13,84 |

| формальдегид | 22,96 | 0,5 | |||

| вода | 114,79 | 2,5 | |||

| объемная доля, % | |||||

| 3.Воздух, | 12293,85 | 100 | |||

| в т.ч.: | |||||

| кислород | 2544,83 | 20,7 | |||

| азот | 9527,73 | 77,5 | |||

| вода | 221,29 | 1,8 | |||

| итого | 25302,74 | 100 | итого | 25302,74 | 100 |

7. ЕЖЕГОДНЫЕ НОРМЫ РАСХОДА ОСНОВНЫХ ВИДОВ СЫРЬЯ, МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ

Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов в таблице 7.1.

Таблица 7.1 – Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов по производству 37%-го формалина

| Наименование сырья, материалов и энергоресурсов | По проекту |

|

1. Метанол, кг 2. Вода деминерализованная, м3 3. Катализатор «серебро не пемзе», кг - в пересчете на серебро, кг - безмозмездные потери, г 4. Вода оборотная, м3 5. Пар давлением 18 кгс/см2 (1,8 МПа), т 6. Воздух технологический 6 кгс/см2, (0,6 МПа), м3 7. Воздух КИП 5 кгс/см2, м3 8.Азот 4 кгс/см2, м3 9. Электороэнергия, кВт/ч |

508,41 369,89 18,37 7,35 0,20 43,00 0,43 0,060 4,44 0,44 37,00 |

8. ЕЖЕГОДНЫЕ НОРМЫ ОБРАЗОВАНИЯ ОТХОДОВ ПРОИЗВОДСТВА

Ежегодные нормы образования отходов производства 37%-го формалина в таблице 8.1.

Таблица 8.1 – Ежегодные нормы образования отходов производства 37%-го формалина

|

Наименование отхода, аппарат или стадия образования |

Характеристика, состав |

Направление использование, метод очистки или уничтожения |

Нормы образования отходов | |

|

По проекту кг/т |

1998г. кг/т |

|||

| 1 | 2 | 3 | 4 | 5 |

|

1. Выхлопные газы после аб- сорбционной колонны поз.К1 |

Состав, об. доля, %: - водород: 16-26; - окись углерода: не более 5,0; - двуокись углерода: не более 1,0; - кислород: не более 1,2; - метан: не более 1,0; - азот: по разности; - метанол: не более 7,0 г/м3; - формальдегид: не более 4,0 г/м3 |

Поступают на установку термического обезвреживания (УТО) | 677,50 | 677,50 |

| 2. Факельная установка |

Продукты сгорания абгазов: - окисид углерода; - оксиды азота; - углеводороды |

Рассеивание в атмосфере |

0,2464 0,0369 0,0062 |

0,160 0,024 0,004 |

| 3. Дымовая труба |

Продукты термичес- кого обезврежива- ния абгазов: - оксид углерода; - оксиды азота; - метанол; - формальдегид |

Рассеивание в атмосфере |

1,266 0,507 - - |

0,0610 0,0052 0,0005 0,0003 |

| 4. Сточные воды от производства формалина | На очистные сооружения | 0,3579 | 1,085 | |

|

5. Отработан- ный катализа- тор (в персчете на серебро), г |

Сдается на завод драгоценных металлов | 6,98 | ||

9. НОРМЫ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА

Нормы технологического режима в таблице 9.1.

Таблица 9.1 – Нормы технологического режима

| Наименование стадии и потоков реагентов | Наименование технологических показателей | |||||

| Скорость подачи реагентов |

Температура,° С |

Давление, кгс/см2 |

Прочие показатели | |||

| 1 | 2 | 3 | 4 | 5 | ||

|

1. Спиртоиспарение (на одну технологическую нитку) |

||||||

| 1.1.Метанол, подаваемый в смеситель поз.Х2. |

(6-14) м3/ч |

20-65 | 2,8-3,2 | |||

| 1.2.Деминерализованная или надсмольная вода в смеситель |

(2-5) м3/ч |

Соотношение массовых долей метанола и воды – [(70 – 75) – (25 – 30)]%. Плотность метаноло – водной смеси не более 850кг/м3 |

||||

| 1.3.Атмосферный воздух в испаритель поз.Е2а |

(3000-11000) м3/ч |

30-70 | 0,5-0,8 | |||

|

1.4.Испаритель поз.Е2: - жидкая фаза; - газообразная фаза. |

52-90 52-85 |

0,4-0,75 |

Уровень (40 – 60)% Массовая доля метанола в жидкой фазе, -при пуске – не менее 97% - при работе – не менее 20% |

|||

|

1.5.Метаноло-воздушная смесь: - после перегревателя поз.Т2; - после огнепреградителя поз.Х3. |

90-145 90-145 |

перепад, не более 0,1 |

||||

2. Синтез формальдегида (на одну технологическую нитку) |

||||||

|

2.1.Контактный аппарат поз.Р1: - при работе в "мягком режиме": |

550-600 650-700 |

2,8-3,2 | Толщина слоя катализатора (120-150) мм | |||

| 2.2. Контактные газы на выходе из подконтактного холодильника поз.Р1. | 160-200 |

перепад, не более 0,1 |

||||

| 2.3. Паросборник поз.Е4. | 1,8-2,0 | Уровень (30-70) % | ||||

|

3. Получение формалина -"сырца" |

||||||

| 3.1.Формалин в кубе колонны поз.К1 | не более 70 |

Уровень (12-80) %. Состав: массовая доля - формальдегида – Не более 38 %, - метанола, Не более 20% |

||||

|

3.2.Циркуляционные контуры колонны п..К1; -с куба под 1-ю тарелку, после поз.Х4; - с 1 – ой тарелки на 6-ю; после теплообменника поз.Т3; - с 7 –ой тарелки на 12-ю, После теплообменника поз.Т4; - с 13-ой тарелки на 18-ю, После теплообменника поз.Т5. |

не более 70 не более 60 не более 30 не более 25 |

|||||

| 3.3.Деминерализованная или надсмольная вода на орошение колонны поз.К1 теплообменника поз.Т6. |

(1-6) м3/ч |

не более 25 | Расходы корректируется в зависимости массовой доли формальдегида в кубе колонны. | |||

| 3.4.Выхлопные газы из абсорбционной колонны поз.К1 | не более 25 | 0,06-0,34 |

Состав, объемная доля: - двуокись углерода, не более 5,0%4 - окись углерода, не более 5,0%; - кислород, не более1,2% - метан, не более 1,0%; - водород, (16 – 26)%; - азот, по разности |

|||

|

- метанола, не более 7,0 г/м3 - формальдегида, не более 4,0 г/м3 |

||||||

|

4. Ректификация формалина -"сырца"(на одну технологическую нитку) |

||||||

|

4.1. Ректификационная колонна поз.К2 -Ректификация под вакуумом: куб верх -Ректификация под атмосферным давлением: куб верх |

85 – 95 40 – 50 95 – 11 60 - 66 |

Флегмовое число 1-4 | ||||

| 4.2. Флегма на орошение колонны поз.К2 |

(5 – 15) м3/ч |

|||||

| 4.3. Формалин «сырец» из абсорбционной колонны поз.К1 в колонну поз.К2 |

(10 – 21) м3/ч |

|||||

| 4.4. Формалин из ректификационной колонны поз.К2 после теплообменника поз.Т8 | (35 – 55) в зависимости от массовой доли формальдегида |

Состав, массовая доля: - формальдегида, до 50%, - метанола, не более8% |

||||

Методика проведения аналитического контроля

Определение массовой доли формальдегида

Метод заключается в титровании гидроокиси натрия, образующейся в результате реакции формальдегида с нейтральным раствором сернистокислого натрия.

Приготовление раствора сернокислого натрия: (126,0 ± 0,1)г безводного или (252,0 ± 0,1)г 7-водного сернистокислого натрия растворяют воде в мерной колбе вместимостью 1 дм3, и перемешивают. Раствор годен в течении 5 суток.

1,5 1,8г анализируемого продукта взвешивает в колбе с пришлифованной пробкой, содержащей 10 см3 дистиллированной воды. В другую колбу помещают 50 см3 раствора сернистокислого натрия, добавляют 3 – 4 тимолфталеина и нейтрализуют раствором соляной или серной кислоты (0,1 моль/дм3) до исчезновения голубой окраски.

Нейтральный раствор сернистокислого нитрия переливают в колбу с навеской продукта, перемешивают в течении 2 минут, титруют раствором соляной или серной кислоты до исчезновения голубой окраски.

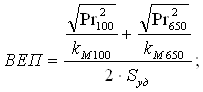

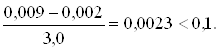

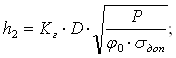

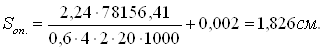

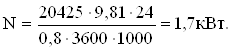

Массовую долю формальдегида (х, %) определяют по формуле:

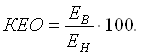

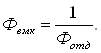

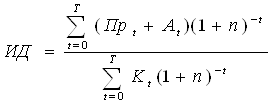

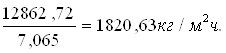

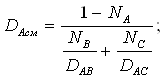

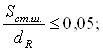

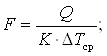

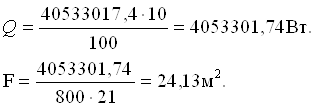

![]()

где, V – объем раствора HCl, H2SO4, израсходованного на титрование см3; 0,003003 – масса формальдегида, соответствующая 1 см3 раствора HCl, г; m – масса навески, г.

Проводят два параллельных анализа. За результат анализа принимается средне арифметическое значение между двумя результатами параллельных анализов.

Определение массовой доли метанола

Метод основан на определении по найденным значениям плотности раствора формалина и массовой доли формальдегида в формалине.

Плотность анализируемого продукта марки ФМ определяют по ГОСТ 18995.1 с помощью пикнометра ПЖ-2 или ПЖ-3 вместимостью 25 или 50 см3 с помощью ареометра марки ФБМ – с помощью пикнометра.

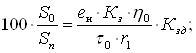

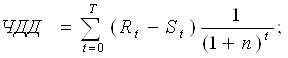

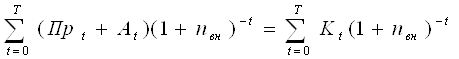

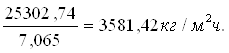

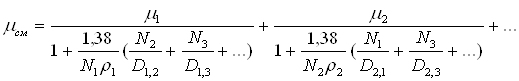

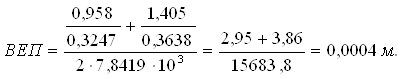

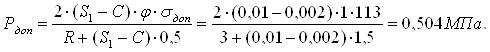

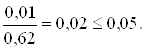

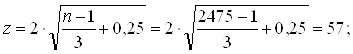

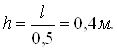

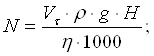

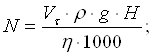

Массовую долю метанола определяют по формуле:

![]()

где,

1,1123 – плотность раствора формальдегида с массовой долей 37%, не содержащего

метанол при температуре 20°С, г/м3; X – массовая доля формальдегида в анализируемом формалине;

0,0030 – разность плотностей двух растворов формалина, имеющих одинаковую

массовую долю метанола, а массовая доля формальдегида которых отличается на 1%,

г/см3; ![]() - плотность

анализируемого формалина, г/см3. Проводят два параллельных анализа.

- плотность

анализируемого формалина, г/см3. Проводят два параллельных анализа.

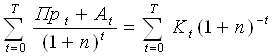

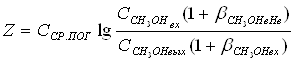

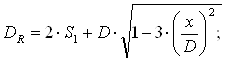

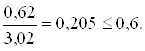

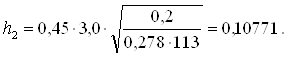

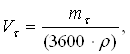

Определение массовой доли кислот (в пересчете на муравьиную)

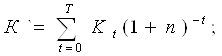

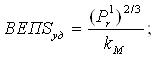

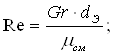

Метод основан на титровании кислот в формалине раствором гидроокиси натрия с использованием бромтимолового синего в качестве индикатора. 100 г анализируемого продукта взвешивают в колбе с пришлифованной пробкой. К навеске добавляют 4 капли раствора индикатора и титруют раствором гидроокиси натрия до появления синей окраски. Массовую долю кислот определяют по формуле:

![]()

где, V – объем раствора гидроокиси натрия (0,1 моль/дм3), израсходованный на титрование, см3; 0,0046 – масса муравьиной кислоты, соответствующая 1 см3 раствора гидроокиси натрия; m – масса навески, г.

Проводят два параллельных анализа.

10. КОМПОНОВКА ОБОРУДОВАНИЯ

При размещении оборудования учитываются следующие технологические требования: удобство обслуживания оборудования и возможность демонтажа аппаратов и их деталей при ремонтах; обеспечение максимально коротких трубопроводов между аппаратами при необходимости самотека; рациональное решение внутризаводского транспорта. При этом необходимо соблюдать строительные нормы, требования естественной освещенности, технику безопасности и охрану труда, санитарные нормы [5].

Компоновка оборудования на открытых площадках сокращает капитальные затраты на строительство, уменьшает загазованности и влияние тепловыделений, снижает врыво- и пожароопасность. Установка аппаратуры на открытых площадках создает также предпосылки для укрупнения агрегатов, позволяет во многих случаях отказаться от членения на части (царги) аппаратуры (преимущественно колонной) и, кроме того, улучшает условия монтажа оборудования.

На открытых площадках химическая аппаратура устанавливается или на этажерках- железобетонных и металлических – или самостоятельно- на индивидуальных и групповых фундаментах. Аппараты малого диаметра и большой высоты устанавливаются в этажерках.

При размещении технологического оборудования на открытых площадках, руководствуются перечнем технологического оборудования химической промышленности, устанавливаемого на открытых площадках, и характеристикой климатического района.

Размеры пролетов, расположение разбивочных осей и высоты зданий принимаются по строительным нормам СниП-II-М2-62.

В зданиях и на открытых площадках для монтажа, эксплуатации, демонтажа и ремонта оборудования устанавливают подъемно-транспортные устройства.

Для технологического обслуживания большого количества и разнообразного по характеру оборудования, устанавливаемого на открытой площадке, требующей частой разборки или демонтажа, загрузки и выгрузки катализатора, применяются передвижные краны.

При размещении оборудования предусмотрены проходы, обеспечивающие безопасное обслуживание оборудования, движения людей и транспорта, а также удобную очистку рабочих поверхностей оборудования.

Машины и аппараты, обслуживаемые подъемными кранами, размещают в зоне приближения крюка крана.

Все насосы в насосном отделении, создающие на рабочих местах вибрации и шум, устанавливаются на специальных фундаментах.

Для выполнения работ по монтажу, демонтажу, чистке и замене трубных пучков подогревателей, холодильников, конденсаторов, коммуникаций предусматриваются соответствующие средства механизации.

Максимально механизирована загрузка и выгрузка ядовитых и взрывоопасных веществ, а также подача веществ в опасные зоны. В производстве исключены ручные операции при транспортировке и погрузочно-разгрузочных работах.

В качестве безрельсового транспорта применяются автопогрузчики, тележки, платформы.

При размещении оборудования руководствуются действующими правилами и нормами по технике безопасности, противопожарной безопасности, указаниями по выносу оборудования на открытые площадки в химической промышленности и другими действующими указаниями, правилами и нормами, обеспечивая нормальные условия обслуживающему персоналу и безаварийную работу оборудования

10.1 Характеристика производственных помещений

1. Насосное отделение

Расположено

на отметке 0,00 м. Помещение закрытого типа, размером 78![]() 12 м, высотой 6 метров. Категория взрывопожарной опасности помещения – А. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

12 м, высотой 6 метров. Категория взрывопожарной опасности помещения – А. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

Расстояние от длинных сторон фундаментальных плит стен не менее 1,5 – 2 м. Центральный проход шириной 3 м.

2. Воздуходувное отделение

Расположено

на отметке 0,00 м. Помещение закрытого типа, размером 36![]() 12 м, высотой 6 метров. Категория взрывопожарной опасности помещения – Д.

12 м, высотой 6 метров. Категория взрывопожарной опасности помещения – Д.

При определении свободной площади вокруг каждого аппарата, руководствуются теми же соображениями, которые были приняты при проектировании насосного зала.

3. Аппаратные отделения

К

ним относятся: реакторное отделение, отделение абсорбции и отделение

ректификации. Все отделения находятся на открытой площадке. Размер площадки 84![]() 12 м, 12 м. Отделение абсорбции и ректификации расположены на отметке 0,00 м, 6,00 м, 12,0 м, а реакторное отделение – на отметке 6,00 м и 12,0 м. Класс взрывоопасной зоны открытой установки по всем отметкам – В-Iг.

12 м, 12 м. Отделение абсорбции и ректификации расположены на отметке 0,00 м, 6,00 м, 12,0 м, а реакторное отделение – на отметке 6,00 м и 12,0 м. Класс взрывоопасной зоны открытой установки по всем отметкам – В-Iг.

4. Тепловой пункт

Теплопункт

расположен на отметке 0,00 м. Помещение закрытого типа, размером 12![]() 10 м, высотой 6 метров. Категория взрывопожарной опасности помещения – Д. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

10 м, высотой 6 метров. Категория взрывопожарной опасности помещения – Д. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

Предусматривается в составе цеха в тех случаях, когда по технологическим соображениям необходимо понизить давление и степень перегрева пара из общезаводских сетей. Для этого на тепловом пункте устанавливаются редукционно-охладительные установки (РОУ), где пар подвергается дросселированию и увлажнению. Здесь же устанавливаются сборники для приема отработанного конденсата и насосы, перекачивающие его в общезаводскую систему очистки и возврата на ТЭЦ.

5. Паро-коллекторная

Отделение

находится на отметке 0,00 м. Помещение закрытого типа, размером 24![]() 12 м, высотой 6 м. Категория взрывопожарной опасности помещения – Д. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

12 м, высотой 6 м. Категория взрывопожарной опасности помещения – Д. Класс взрывоопасной зоны для выбора и

установки электрооборудования – В-Iа.

Так как в производстве формалина используется пар нескольких параметров, то необходимо предусмотреть паро-коллекторное отделение. На вводе пара имеется большое количество отключающей и переключающей запорной арматуры. Вследствие недостаточной плотности арматуры возможны пропуски пара через сальники и значительное увлажнение окружающего воздуха. Поэтому такие вводы желательно сконцентрировать в отдельном небольшом помещении. При этом в помещении должен оставаться проход шириной не менее 1 м.

В отдельном здании расположены:

6. Операторное помещение

Из операторного отделения производится управление всеми процессами производства. Помещение находится в отдельном 3-х этажном здании, на 3-ем этаже.

7. Анализаторная

Анализаторная расположена в этом же помещении. Здесь устанавливаются датчики непрерывно действующих автоматических анализаторов. К датчикам подведены пробоотборные трубки от соответствующих технологических трубопроводов, размещенных во взрывоопасных помещениях. Изменение концентраций анализируемых веществ преобразуется в датчиках в соответствующие пневматические или электрические сигналы, передаваемые вторичным приборам автоматики, расположенным в операторной.

8. Цеховая контрольная лаборатория

Предназначена для анализов сырья, промежуточных и конечных продуктов. При лаборатории предусматривается комната для хранения проб, оборудованная мощной системой вентиляции.

9. Цеховые ремонтные мастерские

Оборудование

мастерской состоит из токарного, сверлильного верстака и стеллажей для

инструментов. Ориентировочные размеры местерской составляют 12![]() 6 м.

6 м.

10. Кладовые

В кладовых хранятся комплекты изготовления прокладок, запас обтирочных материалов.

11. Бытовые помещения

В их состав входят гардеробные, помещения для сушки, обезвреживания и обеспыливания рабочей одежды, уборные, умывальные, душевые, помещения для личной гигиены женщин, курительные, прачечные и помещения для обогревания рабочих. Кроме того, в бытовых помещениях могут быть организованы медицинский пункт и комната для приема пищи.

12. Административно-конторские помещения

К ним относятся кабинет начальника цеха, кабинет технолога цеха, кабинет цеха, контора и красный уголок.

Все рассмотренные помещения соединяются между собой с помощью коридоров, лестничных клеток, галерей и тамбуров.

11. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА ПРОИЗВОДСТВА ФОРМАЛИНА

Химическое производство относится к отрасли промышленности, которая представляет потенциальную опасность профессиональных заболеваний и отравлений работающих. Число отравлений и профессиональных заболеваний, несмотря на рост химизации промышленности, непрерывно снижается; однако отдельные случаи отравлений и профессиональных заболеваний еще имеются, и предупреждение их остается важнейшей задачей гигиены труда.

Работа в цехе формалина характеризуется следующими опасностями:

- Газоопасностью. Метанол, формальдегид, природный газ, азотная кислота могут создать загазованность и служить причиной отравления при вдыхании их паров.

- Взрыво-и пожароопасностью. Возможно образование взрывоопасных смесей метанола, формальдегида и природного газа с воздухом. Например, в случае снижения концентрации метанола в спиртовоздушной смеси, а также при пропусках метанола, формалина и природного газа через неплотности оборудования и коммуникаций. Азотная кислота в определенных условиях нитрует материалы, повышая их пожароопасность.

- Возможностью получения химических ожогов едким натром, азотной кислотой и формалином при попадании их на кожу.

- Возможностью получения термических ожогов паровым конденсатом или при соприкосновении с нагретыми поверхностями оборудования и трубопроводов.

- Возможностью поражения электрическим током при соприкосновении с токоведущими частями электрооборудования или при неисправности изоляции электрооборудования и электропроводки.

- Возможностью получения механических травм при проведении работ на высоте, при обслуживании оборудования и ремонте механизмов.

Несмотря на мероприятия, исключающие попадание вредных веществ в воздух рабочей зоны, в производстве возможен контакт обслуживающего персонала с вредными веществами по следующим причинам:

- при разгерметизации оборудования, трубопроводов, арматуры;

- при ремонте и чистке аппаратов;

- при замене контактной массы.

Учитывая выше изложенное, в целях предупреждения профессиональных заболеваний и улучшения условий труда для работающих, в производстве формалина предусмотрены льготы, которыми пользуются работники аналогичных производств:

1. Согласно "Перечню производств, профессий и должностей, работы в которых дают право на бесплатное получение лечебно-профилактического питания в связи с особо вредными условиями труда" 1977 года пункт 141, рабочие и ИТР получают питание по рациону N 2.

2. Согласно "Списку производств, цехов, профессий и должностей с вредными условиями труда, работа в которых дает право на дополнительный отпуск и сокращенный рабочий день", 1976 год, пункт 223, рабочие и ИТР имеют право на дополнительный отпуск.

11.1 Производственная санитария

Воздушная среда характеризуется на химические загрязнения и метеоусловия. Характеристика химического загрязнения, ПДК и их влияния на организм человека, приведены в таблице 12.1.

Химические загрязнения представляют угрозу для жизни человека, для его здоровья и для окружающей среды. Чтобы предотвратить загрязнение, необходимо принимать меры по защите окружающей среды, а также меры коллективной и индивидуальной защиты.

Таблица 11.1 – Токсические свойства, ПДК, класс опасности сырья, полупродуктов, готовой продукции и отходов производства (ГН 2.2.4.586 – 98)

| Наименование сырья, полупродуктов, готовой продукции, отходов производства |

Класс опас-ности ГОСТ 12.1.007 -76 |

Характеристика токсичности (воздействие на человека) |

ПДК вредных веществ в воздухе рабочей зоны производственных помещений ГОСТ 12.1.005-88 |

|

| 1 | 2 | 3 | 4 |

|

| Метанол | 3 | Яд нервного и сосудистого действия с резко выраженным коммуля-тивным действием |

5мг/м3 |

|

| Формалин (по формальдегиду) | 2 | Токсичен. Раздражает слизистые обо-лочки,вызывает дерматит. |

0,5 мг/м3 по формальдегиду |

|

| Едкий натр | 2 | При попадании на кожу вызывает ожоги |

0,5 мг/м3 аэрозоль |

|

| Надсмольная вода | - | Токсичность определяется содержанием в ней метанола и формальдегида |

|

|

| Азотная кислота | 3 | При попадании на кожу вызывает химические ожоги |

5мг/м3 |

|

|

Азотнокислое серебро |

Действует прижигающе на кожу и слизистые оболочки. Вызывает воспалительные заболевания кожи. При многолетней работе серебро накапливается в организме |

|

||

| Окислы азота | 3 | Раздражают дыхательные пути, вызывают удушье, коньюктивиты и поражают роговицы глаз. |

5мг/м3 |

|

| Выхлопные газы (абгазы) | 3 | Токсичность определяется содержанием формальдегида и метанола |

29мг/м3 |

|

| Природный газ (по метану) | 3 | Оказывает наркотическое действие |

300мг/м3 |

|

Санитарная характеристика производственных зданий, помещений и наружных установок в таблице 12.2.

Таблица 11.2 – Санитарная характеристика производственных зданий, помещений и наружных установок

| Наименование производственных зданий, помещений, установок. |

Группа производственных процессов по санитарной характеристике (СНИП 2 09 04-87) |

|

| Наружная установка | 3-а |

|

| Стандартизация формалина. | 3-а |

|

| Насосное отделение | 3-а |

|

| Воздуходувное отделение | 1-б |

|

| Теплопункт | 1-б |

|

| Факельная установка | 3-б |

|

В связи с применением вредных и ядовитых веществ на производстве формалина, средства индивидуальной защиты и аварийный запас принят в соответствии с действующими отраслевыми нормами согласно ГН 2.2.5.686 – 99.

Средства коллективной защиты, в зависимости от назначения, делятся на следующие классы:

- средства нормализации воздушной среды производственных помещений и рабочих мест;

- средства нормализации освещения производственных помещений и рабочих мест;

- средства защиты от ионизирующих, инфракрасных, ультрафиолетовых и электромагнитных излучений;

- средства защиты от магнитных и электрических полей;

- средства защиты от излучения лазеров;

- средства защиты от шума, вибрации и ультразвука;

- средства защиты от поражения электрическим током;

- средства защиты от статического электричества;

- средства защиты от высоких и низких температур окружающей среды;

- средства защиты от воздействия механических, химических и биологических факторов.

Для индивидуальной защиты органов дыхания от вредных веществ используются противогазы марки А, БКФ, респираторы марки РПГ-67;А; КД. Противогазовый респиратор представляет собой резиновую полумаску с двумя резиновыми муфтами по бокам. В муфты вставлены сменные цилиндрические патроны из картона или пластмассы, снаряженные сорбентом. Респираторы снабжены патронами марок А и КД, каждый из которых используется строго по назначению.

Для защиты рук от агрессивных химических веществ применяют резиновые перчатки. Для защиты глаз применяют защитные очки, выпускаемые в соответствии с требованиями ГОСТ 12.4.013 – 85Е «Очки защитные».

В местах работы с кислотами и щелочами установлены аптечки с нейтрализующими растворами.

Средства защиты применяют для предотвращения или уменьшения воздействия на работающих опасных и вредных производственных факторов. К средствам защиты предъявляют следующие требования: они должны обеспечивать высокую степень защитной эффективности и удобство при эксплуатации; должны создавать наиболее благоприятные для человека соотношения с окружающей внешней средой и обеспечивать оптимальные условия для трудовой деятельности.

С целью защиты работающих от воздействия формалина, метанола, паров кислоты и щелочи производственные помещения снабжены системой приточной и вытяжной вентиляции.

В производственных помещениях и на открытых установках производства предусмотрены датчики сигнализации предельных концентраций углеводородов типа СТМ-10.

Все виды ремонтных работ и работ по обслуживанию оборудования производятся в спецодежде, спец.обуви и в каске.

11.1.1 Производственные метеорологические условия

Метеоусловия сочетание параметров микроклимата, которое при длительном воздействии на человека обеспечивает сохранение нормального состояния организма. Метеоусловия должны обеспечивать сохранение ощущение теплового комфорта и создавать наиболее благоприятные условия для высокой работоспособности.

Метеорологические условия производственной среды (рабочих помещений, производственных цехов, открытых рабочих площадок и др.) зависят от физического состояния воздушной среды и характеризуются такими метеорологическими элементами как: температура, влажность и скорость движения воздуха, а также тепловым излучением от нагретых поверхностей оборудования. Совокупность этих факторов, характерных для данного производственного участка, называется производственным микроклиматом.

Так, увеличение движения воздуха ослабляет неблагоприятное действие высокой температуры и усиливает и усиливает действие низкой; повышение влажности воздуха усугубляет действие как высокой, так и низкой температуры. Следовательно, в одних случаях сочетание метеорологических факторов создает благоприятные условия для нормального протекания жизненных функций организма, а в других неблагоприятные, что может привести к нарушению терморегуляции организма.

Производственные метеоусловия регламентируются ″Санитарными нормами проектирования промышленных предприятий СанПиН 2.2.4.548 – 96

Чтобы в зимний период рабочие могли обогреться, а в местах укрыться от зноя и осадков, в помещении создается специальный микроклимат. В теплый период года температура воздуха должна быть 20 – 22°С, а в холодный период 22 – 24°С, относительная влажность воздуха 30 – 60 %, скорость воздуха 0,2 – 0,7 м/с.

Для обеспечения нормальных метеорологических условий и поддержания теплового равновесия между телом человека и окружающей средой, в цехе проводится ряд мероприятий:

- механизация и автоматизация тяжелых и трудоемких работ, выполнение которых сопровождается избыточным теплообразованием в организме человека;

- дистанционное управление теплоизлучающими процессами и аппаратами (гетерогенно каталитическое окисление метанола в контактном аппарате), что исключает необходимость пребывания работающих в зоне инфракрасного излучения;

- рациональное размещение и теплоизоляция оборудования, аппаратов, коммуникаций и других источников, излучающих на рабочие места конвекционное и лучистое тепло.

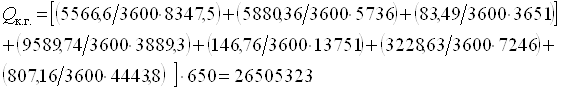

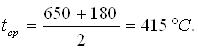

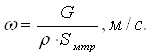

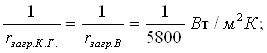

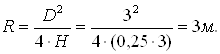

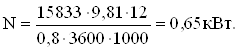

Теплоизлучающее оборудование установлено на открытой площадке. Теплоизоляция осуществлена с таким расчетом, чтобы температура наружных стенок теплоизлучающего оборудования не превышала 45°С;