Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Дипломная работа: Разработка предложений по очистке природного газа и переработки кислых газов с получением товарной продукции (серы) (на примере Карачаганакского месторождения)

Дипломная работа: Разработка предложений по очистке природного газа и переработки кислых газов с получением товарной продукции (серы) (на примере Карачаганакского месторождения)

содержание

Введение

1. Общие сведения о предприятии

1.1 Природно-климатическая характеристика района расположения предприятия

1.2 Характеристика Карачаганакского нефтегазоконденсатного месторождения

1.3 Характеристика предприятия, как источника загрязнения окружающей природной среды

1.3.1 Вредные вещества в нефтяной и газовой промышленности и их опасность для человека

1.3.2 Влияние КНГКМ на окружающую природную среду (по результатам анализов)

1.3.3 Характеристика вредных газообразных выбросов в атмосферу

2. Очистка природного газа от соединений серы

2.1 Классификация способов очистки газа

2.2 Схема очистки газа от Н2S, предлагаемая фирмой Юнион Карбайд Кемикалз

2.2.1 Производство и хранение серы

2.3 Разработка технологии очистки природного газа КНГКМ. Предпосылки, необходимость

2.3.1 Выбор метода очистки

2.3.2 Предлагаемая схема очистки природных газов КНГКМ от кислых газов

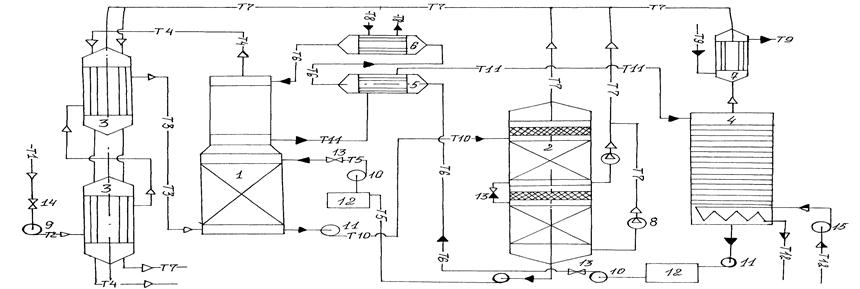

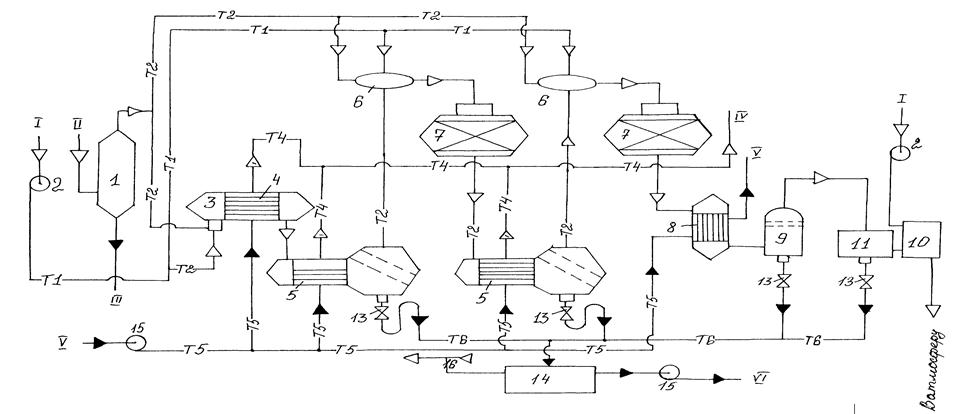

2.3.3 Аппаратурно-технологическая схема очистки природного газа КНГКМ

2.4 Контроль за загрязнением атмосферного воздуха на территории КНГКМ

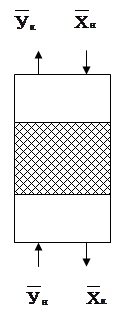

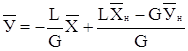

3. Расчет двухступенчатой абсорбционной колонны

3.1 Исходные данные к расчету параметров абсорбционной колонны

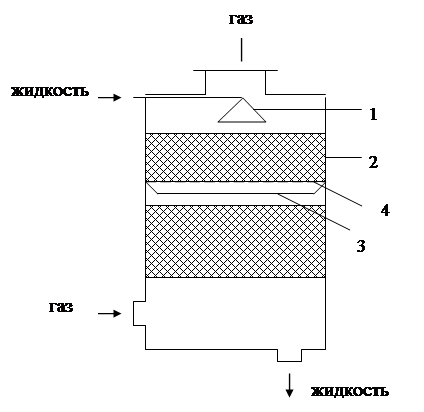

3.2 Устройство абсорбционного насадочного аппарата

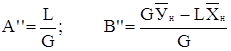

3.3 Расчет первой и второй ступени абсорбционной колонны

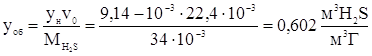

3.3.1 Масса поглощаемого вещества и расход поглотителя

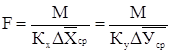

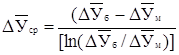

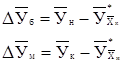

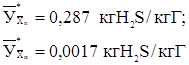

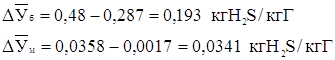

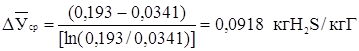

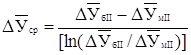

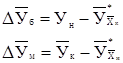

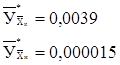

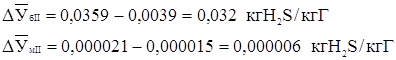

3.3.2 Движущая сила массопередачи

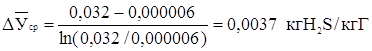

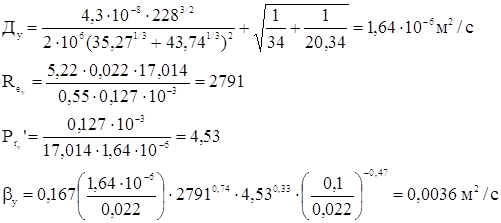

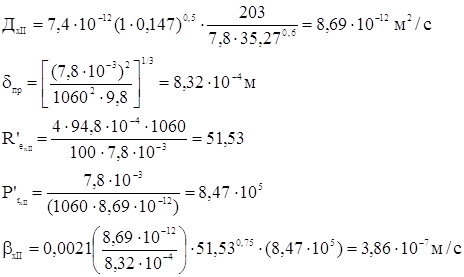

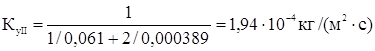

3.3.3 Коэффициент массопередачи

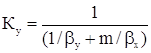

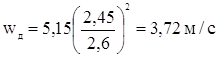

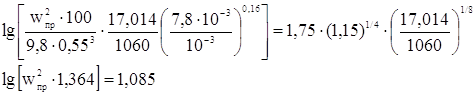

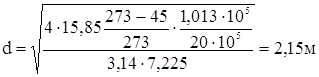

3.3.4 Скорость газа и диаметр абсорбера

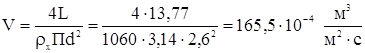

3.3.5 Плотность орошения и активная поверхность насадки

3.3.6 Расчет коэффициентов массоотдачи

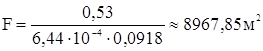

3.3.7 Поверхность массопередачи и высота первой и второй ступени абсорбера

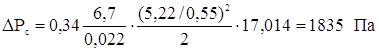

3.3.8 Гидравлическое сопротивление первой ступени абсорбера

3.4 Конструкции колонных аппаратов

3.4.1 Техническая характеристика

3.4.2 Технические требования

4. Производство серы из кислых газов

4.1 Сера. Область применения

4.2 Механизм превращения сероводорода в элементарную серу.

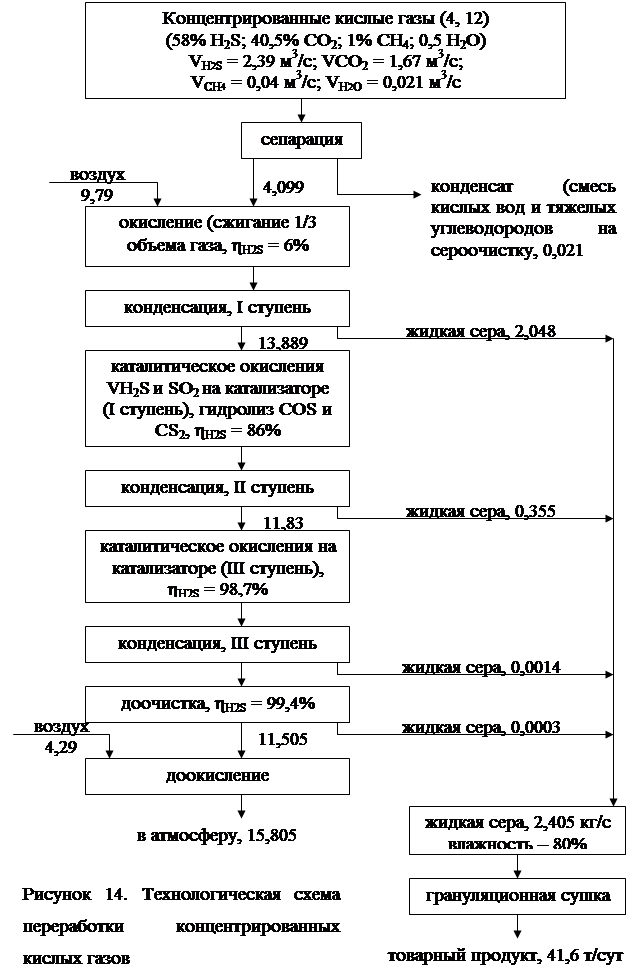

4.3 Технологическая схема переработки концентрированных кислых газов

4.4 Получение серы из сероводорода кислых газов прямым Клаус-процессов

4.5 Реактор доочистки отходящих газов

4.6 Дегазация жидкой серы

4.7 Основные требования к трубопроводам и арматуре жидкой серы установок получения серы из Н2S

5. Расчет объемов выбросов вредных веществ в атмосферу

5.1 Расчет выбросов вредных газообразных примесей в атмосферу

5.1.1 Расчет выбросов диоксида серы

5.1.2 Расчет выбросов диоксида углерода

5.1.3 Расчет выбросов диоксида азота

5.1.4 Расчет выбросов сажи

5.2 Расчет ущерба от загрязнения атмосферы

Введение

Сформировавшемуся в последнее время нефтегазовому комплексу Республики Казахстан отводится ведущая роль в топливно-энергетическом балансе и экономике страны. При нынешних темпах развития производительных сил и освоения углеводородных ресурсов вопросы охраны окружающей природной среды приобретают особую остроту и социальную значимость. Это обусловлено тем, что производственная деятельность предприятий нефтяной и газовой промышленности неизбежно связана с техногенным воздействием нефтегазодобычи на объекты природной среды. Как показывает практика, геохимический техногенез свойственен всем этапам освоения месторождений от бурения до введения в эксплуатацию, а также на протяжении всего периода эксплуатации.

Увеличение темпов добычи, объемов разведывательного и эксплуатационного бурения, и соответственно, транспорта, особенно в шельфе Каспийского моря, сырой нефти, газа и конденсата ставит вопрос необходимости создания собственных новых и реконструкции уже существующих мощностей переработки углеводородного сырья. В силу специфики состава углеводородов (повышенное содержание соединений серы) переработка сырья уменьшила бы экологический риск в процессе транспортировки продукции, а также увеличила бы количество экспортируемой продукции нефтегазовой отрасли.

Очистка и переработка природного газа Карачаганакского месторождения позволит решить вопрос снабжения дешевым природным газом потребителей данного региона и топливным газом собственных установок по подготовке газа к транспортированию. Создание установки очистки и переработки природного газа природного газа приведет к созданию собственной инфраструктуры переработки газа и конденсата, а это в свою очередь, увеличит количество рабочих мест в этом районе.

В перспективе при увеличении объемов добычи газа и конденсата в последние годы создание очистных и перерабатывающих мощностей снимет угрозу экологических катастроф при транспортировании углеводородов, так как природный газ и конденсат Карачаганакского месторождения содержат повышенное количество токсичных компонентов, в частности, сероводород. Извлечение сероводорода и других соединений серы в виде элементной серы позволит снизить выбросы в атмосферу оксидов серы и увеличит ассортимент получаемой продукции.

Наиболее актуальной инженерно-экологической проблемой для нефтегазовых производств является оптимизация и комплексная автоматизация всех технологических процессов и операций по экологическим факторам.

В данной работе сделана попытка освещения и разработки предложений по очистке природного газа и переработки кислых газов с получением товарной продукции (серы) на Карачаганакском месторождении.

1. ОБЩИЕ СВЕДЕНИЯ О ПРЕДПРИЯТИИ

1.1 Природно-климатическая характеристика района расположения предприятия

Западно-Казахстанская область расположена на северо-западе Казахстана, на рубеже двух частей света: Европы и Азии. Географические координаты ее 51о35' и 48 с.ш. и 45о30' в.д. Максимальная протяженность области с севера на юг составляет 350 км, с запада на восток – 555 км. Общая площадь ее превышает 15 млн. га. На севере она граничит с Оренбургской, на северо-западе – с Саратовской, на западе – с Волгоградской и Астраханской областями Российской Федерации, на юге – с Атырауской и востоке – с Актюбинской областями Республики Казахстан.

Большая часть территории области занята северной частью Прикаспийской низменности, представляющей собой однообразную равнину. В пределах области она подразделяется на две части: северную и южную. Северная часть отличается плоской поверхностью, лишь кое-где нарушается лиманами и впадинами. Среди равнины встречаются одиночные невысокие возвышенности. На севере Прикаспийская низменность переходит в южные отроги Общего Сырта. На востоке – в западную окраину Подуральского плато.

Подуральское плато – это увалисто-волнистая равнина с абсолютными высотами 110-260 м, расчлененная системой довольно широких речных долин. В своем основании Подуральское плато сложено породами мелового возраста, которые сверху обычно покрыты четвертичными желтовато-бурыми суглинками, супесями и песками. Изредка встречаются небольшие сланцы, сложенные меловыми породами. В долине р.Утвы и некоторых участках Утва-Илекского водораздела отложения мела нередко выходят на поверхность.

По гидрографическим условиями территорию области можно разделить на три района:

- реки Подуральского плато, впадающие в р.Урал, ниже Уральска;

- низовья р.Урал и ее древние потоки;

- бессточные реки восточной части Прикаспийской низменности.

Самой крупной рекой области является р.Урал, которая протекает через всю область с севера на юг.

Реки Илек и Утва впадают в р.Урал, пересекая территорию района с юго-востока на северо-запад и имеют долины шириной более 25 км. Долины протоков р.Илек-Березовка, Шиели, Сук-Булак сложены двумя пойменными и четырьмя надпойменными террасами.

Распределение озер в области неравномерно. В южной части и юго-восточной их мало. Значительно больше безводных замкнутых впадин с горько-соленой грязью. Характерной особенностью почти всех озер является их бессточность, а также сильное сокращение водной поверхности или пересыхание в конце лета.

Почвенный покров области представлен южными черноземами, темно-каштановыми, средне-каштановыми, светло-каштановыми и бурыми почвами.

В пойме р.Урал развиты пойменные почвы. Они образуются вследствие затопления поймы паводковыми водами и отложениями взмученного материала на поверхности почвы.

По растительному покрову в области выделается степная, пустынно-степная и пустынная зоны.

Климат региона отличается высокой континентальностью, которая возрастает с северо-запада на юго-восток. Континентальность проявляется в резких температурных контрастах дня и ночи, зимы и лета, в быстром переходе от зимы к лету. Для всей области характерны дефицит атмосферных осадков, малоснежье, сильное сдувание снега с полей, сухость воздуха. Зима холодная, но не продолжительная, а лето жаркое и длительное.

Среднегодовая температура + 4,2оС.

Самым холодным месяцем является январь, средняя температура которого равна –16,4оС. Абсолютный минимум достигает –43оС.

Повсеместно средняя температура самого теплого месяца – июля – составляет 26,4 оС. Абсолютная максимальная температура равна 43-44оС.

Для района характерны частые и сильные ветры восточного, юго-восточного направлений. В зимнее время преимущественно южного и юго-восточного направления со скоростью до 6,2 м/с, а в летнее время – северного, северо-западного и восточного направления со средней скоростью до 4,3 м/с.

Среднегодовое количество осадков колеблется от 239 до 300 мм и распределяется по сезонам года равномерно: до 40% всех осадков приходится на зимне-весенний период, а 60% - на летне-осенний.

Средняя высота покрова колеблется в пределах 24-27 см.

Глубина промерзания почвы колеблется от 1,0 до 1,64 м.

Гидрографическая сеть представлена рекой Урал, к северо-востоку рекой Илек.

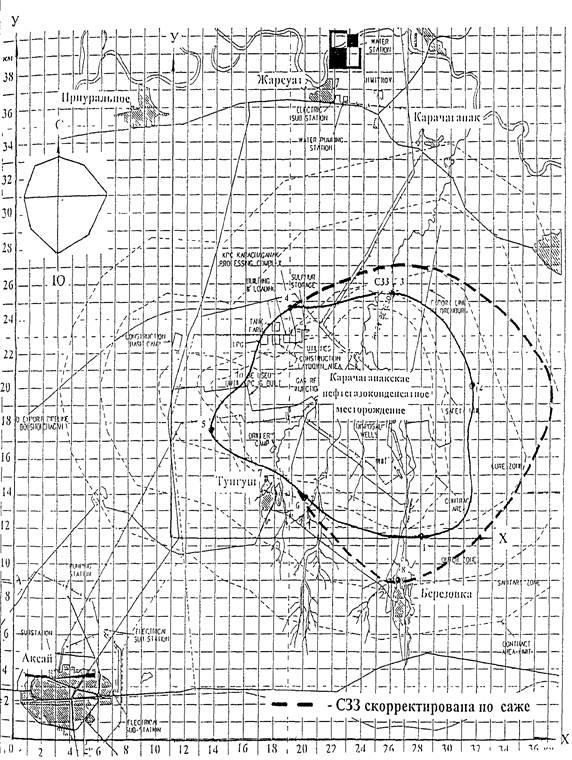

В междуречье р.Илек и р.Утва находится Карачаганакское нефтегазоконденсатное месторождение в соответствии с рис. 1.

1.2 Характеристика Карачаганакского нефтегазоконденсатного месторождения

Месторождение Карачаганак это крупное нефтегазоконденсатное месторождение, открытое в 1979 г. Оно занимает площадь примерно 30000 гектаров и содержит более 1200 млн. тонн нефти и конденсата и более 1350 млрд. куб. м газа.

Месторождение расположено в зоне природных степей Приуралья на территории Западно-Казахстанской области и административно входит в Бурлинский район, центром которого является г.Аксай. Население г.Аксая составляет около 25000 человек.

Рисунок 1. Ситуационная карта-схема Карашыганакского нефтегазоконденсатного месторождения

Географически месторождение находится к северо-востоку от 51-й параллели с.ш. и 50-го меридиана восточной долготы, в 16 км от г.Аксай, в 150 км на восток от г.Уральска, на высоте 80-130 м под уровнем моря.

Ближайшими населенными пунктами являются: Тунгуш (вплотную прилегает к контуру месторождения), Березовка (3 км), Успеновка (9 км), Каракемир (8 км), Жанаталап (4 км), Карашыганак (6 км), Димитров (9 км), Жарсуат (9 км), Бестау (4 км). В 15 км южнее месторождения проходит железнодорожная линия Уральск-Илек. Площадь месторождения пересекает автодорога с твердым покрытием Уральск-Оренбург. В 35 км к северо-востоку от месторождения проходит газопровод "Оренбург-Западная граница", а в 160 км к западу – нефтепровод "Мангышлак-Куйбышев". От КНГКМ до Оренбургского газоперерабатывающего завода (ОГПЗ), расположенного в 30 км северо-западнее г. Оренбург (ст. Каргала) проложены газо- и конденсатопроводы протяженностью 120 км. Расстояние от Карачаганакского до Оренбургского месторождения – 80 км. По западной части месторождения в северо-восточном направлении проложена линия электропередач ЛЭП-35, а через месторождение проходит ЛЭП-110.

Рельеф месторождения характеризуется слабо-волнистой равниной с уклоном к реке Березовка, абсолютные высоты района заключены в пределах 80-200 м над уровнем моря. Площадь изрезана балками с пологими склонами.

В сельскохозяйственном производстве земли в районе месторождения используются под пашни и пастбища. Почвы, находящиеся в пашне, подвержены эрозии и требуют противоэрозионной защиты.

Гидрографическая сеть представлена рядом постоянных и временных водотоков рек Урала, Утвы, Илека и значительным количеством бессточных озер, имеющих хозяйственное значение (орошение, водопой скота).

Грунтовые воды залегают на глубине от 2,5 м (в пойме р.Березовка) до 6 м и более (на основной площади) месторождения. Грунтовые воды на территории месторождения сильно минерализованы (4 мг/л и более).

КНГКМ расположено в зоне безлесных сухих степей. Растительный покров представлен в основном ковыльно-кипчаковыми ассоциациями с участием ковыля и кипчака, полыни и незначительного количества разнотравья.

Животный мир представлен мелкими хищниками (хорьки, лисицы и др.), грызунами (суслики, тушканчики). Из птиц характерны дневные хищники. Из пресмыкающихся встречаются змеи, ящерицы. В водоемах водятся рыбы.

С 1984 года ведется опытно-промышленная эксплуатация КНГКМ. Месторождение выделяется глубиной залегания до 5300 м, большим этажем продуктивности (1600 м), небольшой площадью газоносности (200 км2), высоким содержанием конденсата (до 900 г/м3) и сероводорода (3,7% об.) и представляет собой широкую карбонатную платформу с рифовыми пиками. Это огромное накопление углеводородов – мощный газоконденсатный коллектор толщиной 1400 м, под которым залегает нефтяная оторочка толщиной 200 м. Группа разработки месторождения занимается подготовкой плана разработки месторождения не весь 40-летний период, основываясь на точных геологических моделях и моделях пласта. Моделирование пласта используется для прогнозирования добычи и уровней закачки. А также для оптимизации добычи и определения места бурения новых скважин.

По возможности пласт будет разрабатываться через существующие скважины, а также за счет бурения новых добывающих и нагнетательных скважин, предусмотренных в ходе этапа II разработки. Осуществляется капитальный ремонт 84 и углубление 15 существующих скважин. Из общего числа имеющихся скважин 86 будут использоваться для добычи и около 13 – для закачки.

Объекты промысловой переработки в настоящее время включают УКПГ-3, которая принимает газ и конденсат со скважин, сепарирует и частично стабилизирует их до подачи на экспорт в Оренбург. Ведется реконструкция этих сооружений.

Новые объекты промысловой подготовки добычи будут включать:

1) Установка 2 – это установка сепарации газа и конденсата, откуда необработанный конденсат будет направляться на новый Карачаганакский перерабатывающий комплекс (КПК).

2) Карачаганакский перерабатывающий комплекс (КПК). Конденсат будет стабилизироваться перед подачей в трубопровод КТК, а газ перерабатываться перед обратной закачкой или экспортом.

3) Повторное закачивание газа. На установке 2 будут установлены три нагнетательных компрессорных агрегата для доставки газа к 20-ти существующим скважинам, которые будут преобразованы для их использования в качестве нагнетательных скважин.

4) Добыча со скважин будет подводиться к спутниковым сборным станциям для подачи на УКПГ-2, УКПГ-3 и КПК.

5) Внутрипромысловые трубопроводы. Газовые и жидкостные трубопроводы для соединения между собой Установки 3, установки 2 и КПК.

6) Экспортный трубопровод. Для транспортировки жидкостей с КПК в Атырау, где он будет врезан в трубопровод Каспийского трубопроводного консорциума (КТК), ведущего к Новороссийску, для экспорта.

7) К 2013 года на КНГКМ будет 240 добывающих и 60 нагнетательных скважин.

Схема сбора конденсата на месторождении принята лучевая: от скважин до УКПГ проложены индивидуальные газопроводы-шлейфы. Шлейфы рассчитаны на статическое давление 35 МПа, которое является наибольшим при остановке скважин. Фонтанная арматура скважин оборудована приводными отсечными задвижками, закрывающимися автоматически при аварийных ситуациях – разрывах шлейфов, превышения давления в шлейфах, при пожаре на скважине.

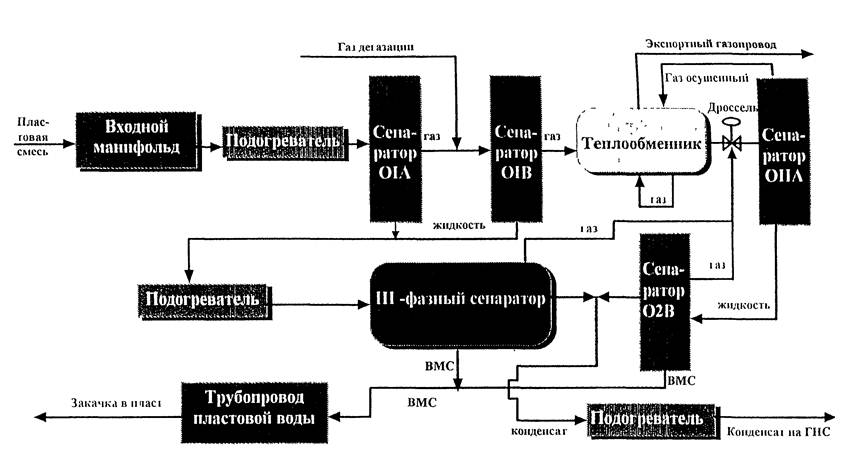

Подготовка газа и конденсата проводится методом низкотемпературной сепарации в соответствии с рисунком 2. Газ собирается на блоке входных монифольдов и оттуда поступает в подогреватель, а затем в сепаратор I-ой ступени, и после него в сепаратор капельной жидкости. Жидкость из обоих сепараторов поступает в подогреватель, а затем в трехфазный разделитель, в котором оставшийся газ отделяется от жидкости и подается в сепаратор II-ой ступени, а жидкость разделяется на конденсат и метанольную воду. Конденсат подается в трубопровод, а метанольная вода в трубопровод пластовой воды.

Сепаратор II-ой ступени служит для тонкой газоочистки. Жидкая фаза из сепаратора II-ой ступени подается в дегазатор конденсата. Газы дегазации возвращаются в сепаратор II-ой ступени. Конденсат после подогрева направляется на ГНС (при современном уровне добычи газа и конденсата). При увеличении уровня добычи – 70% конденсата отправляется на ГНС и 30% в конденсатопровод. Осушенный газ поступает в теплообменник, а затем в замерный узел и магистральный газопровод.

Рисунок 2. Схема производства газа и конденсата на УКПГ

Карачаганакского месторождения

Конденсат с УКПГ-3 поступает на ГНС в емкости выветривания при давлении 5 МПа, дожимается насосами до 80 МПа и поступает в конденсатопроводы Карашыганак-Оренбургский ГПЗ. Газы выветривания конденсата компрессируются на КГВ и возвращаются в основной поток газа УКПГ-3.

Для более глубокого извлечения из пласта жидких углеводородов на промысле предусматривается применение сайклинг-процесса (поддержание пластового давления путем обратной закачки очищенного газа в пласт). Он будет проводиться неочищенным, частично осушенным газом.

Факельное хозяйство УКПГ-3 состоит из:

- системы факела высокого давления;

- системы факела низкого давления.

При нормальном технологическом режиме эксплуатации на факелах постоянно горят дежурные горелки, питаемые очищенным природным газом. Небольшое количество вредных веществ содержится также в выбросах вентиляционных систем производственных помещений.

Технологические потери природного газа в процессе эксплуатации установок по подготовке складываются из потерь газов дегазации конденсата ГНС, газов, теряемых при освобождении систем оборудования УКПГ, при остановке на пропарку теплообменников; периодическом ингибировании и ППР. Технологические потери конденсата образуются в результате недоизвлечения конденсата, от неполного отделения его от воды и при сжигании газа стабилизации ГНС. Количество газов дегазации конденсата регистрируется и обсчитывается службой метрологии. Количество потерь конденсата определяется расчетным путем в соответствии с "Инструкцией по определению технологических потерь стабильного конденсата при его добыче, сборе, транспортировании и хранении на газодобывающих предприятиях".

С 1992 по 1996 гг. наблюдалось падение добычи на месторождении, связанное с проблемами переработки сырья в Оренбурге и не вводом в эксплуатацию дополнительных скважин и мощностей по подготовке газа и конденсата к транспорту.

Источниками загрязнения атмосферного воздуха на площадках эксплуатационных и нагнетательных скважин являются:

- неорганизованные фильтрационные утечки сероводорода, углеводородов, меркаптанов через неплотности фонтанной арматуры, предохранительных клапанов, кранов, фланцевых соединений;

- выброса диоксида серы, предельных углеводородов, оксида углерода, диоксида азота, сажи, 3,4-бенз(а)пирена, сероводорода на амбарах (стандартных размеров). Амбары служат для сжигания пластовой смеси при проведении ремонтно-восстановительных работ.

На площадках УКПГ-3 источниками

1. организованных выбросов являются:

- подогреватели теплоносителя – выбрасывают диоксид азота, предельные углеводороды, оксид углерода, диоксид серы;

- факела высокого и низкого давления – выбрасывают диоксид азота, предельные углеводороды, оксид углерода, диоксид серы, меркаптаны, бенз(а)пирен;

- амбары – выбрасывают диоксид азота, предельные углеводороды, оксид углерода, диоксид серы, меркаптаны, бенз(а)пирен, сажу, метанол;

- насосное оборудование утечки сероводорода, метанола, углеводородов, меркаптанов;

- котельная выбрасывает в атмосферу диоксид серы, диоксид азота, оксид углерода.

2. неорганизованных выбросов являются:

- арматура, фланцевые соединения, клапана – утечки сероводорода, метанола, углеводородов, меркаптанов.

Земляной амбар используется в настоящее время для сжигания газов стабилизации и конденсата. Амбар имеет площадь 18х36 м и углублен в землю на 5 метров. При сжигании газа в амбаре продукты сгорания поднимаются вверх. При этом происходят выбросы в атмосферу: свинца и его соединений, диоксида азота, сажи, диоксида серы, сероводорода, оксида углерода, 3,4-бенз(а)пирен, меркаптанов, предельных углеводородов, метанола.

Ввод в эксплуатацию компрессорной газов выветривания (КГВ) позволил утилизировать ценное сырье газ дегазации, и сократить соответственно количество выбрасываемых в атмосферу загрязняющих веществ.

1.3 Характеристика предприятия, как источника загрязнения окружающей природной среды

Опыт строительства и эксплуатации нефтяных и газовых скважин показывает, что данный процесс может вызвать не только потенциально возможное, но и реальное загрязнение окружающей природной среды.

Источниками воздействия на окружающую природную среду на КНГКМ являются: факельные установки для сжигания газа и конденсата при освоении и испытании скважин, открытые емкости и амбары, склады и площадки для хранения реагентов, котельная, буровые и цементные растворы, твердые отходы бурения и буровые сточные воды (БСВ), тяжелые транспортные средства.

Объектами воздействия процесса бурения являются практически все составляющие биосферу, однако наибольшему воздействию подвергается атмосфера и почвенный покров, а через них растительный и животный мир, в том числе и человек.

Основными загрязнителями атмосферы являются факельные установки для сжигания газа и конденсата при освоении и испытании скважин, а почвенного покрова – твердые и жидкие производственные отходы бурения.

Масштаб воздействия негативных факторов процесса бурения и эксплуатации на окружающую природную среду зависит от мощности источников загрязнения (глубины скважины, применяемых реагентов, пластовых флюидов и дебита скважины и др.) и их количества.

Длительность техногенного воздействия твердых и жидких отходов бурения на почвенный покров вокруг буровой является кратковременной. Исследованиями установлено, что восстановление почвенного плодородия завершается через 3 года после завершения технической и биологической рекультивации при условии выполнения всех мероприятий, предусмотренных проектом на рекультивацию. Таким образом, с учетом времени строительства скважины и сроков проведения рекультивации земель (3 года) общее время воздействия твердых и жидких отходов бурения будет составлять 6 лет.

По своему характеру наиболее негативное влияние среди составляющих твердые и жидкие отходы оказывают минеральные соли и щелочные растворы (реагенты), которые угнетают рост растений, приводят к засолению почв.

Если границы воздействия твердых и жидких отходов бурения являются локальными и ограниченными на основной территории буровой площадки, то воздействие вредных веществ, содержащихся в продуктах сгорания при сжигании газа на факеле, учитывая особенности атмосферы, распространяются далеко за пределами буровой площадки, а при определенных состояниях атмосферы – и за пределы площади месторождения. Для КНГКМ санитарно-защитная зона установлена 3 км. За пределами этой зоны концентрации вредных веществ не должны превышать ПДК.

Учитывая состав сжигаемого газа, мощность источника выброса и близость расположения населенных пунктов к границам санитарно-защитной зоны, предусмотрено проведение испытаний по специальному графику и не более чем на одной скважине одновременно.

1.3.1 Вредные вещества в нефтяной и газовой промышленности и их опасность для человека

Почти все производственные объекты в нефтяной и газовой промышленности при соответствующих условиях загрязняют окружающую природную среду множеством опасных вредных веществ. Помимо природных углеводородов, их спутников, продуктов переработки, в составе загрязнений содержатся многочисленные реагенты, катализаторы, ПАВ, ингибиторы, щелочи, кислоты, вещества, образующиеся при горении, химическом превращении и т.д.

Основные из загрязняющих веществ рассматриваются подробнее /12, 13, 14/.

Окись углерода. СО – бесцветный газ без вкуса и запаха. Плотность газа по воздуху 0,967 мг/м3.

Поступление СО в организм подчиняется закону диффузии газов. ПДК окиси углерода в воздухе рабочей зоны 20 мг/м3. Концентрацию 300 мг/м3 человек переносит без заметного действия в течение 2-4 ч.; 600 мг/м3 за это время вызывает легкое отравление; 1800 мг/м3 – тяжелое отравление наступает через 10-30 минут; 3600 мг/м3 – человек переносит 1-5 минут.

Окись углерода вытесняет кислород из оксигемоглобина крови, образуя карбоксигемоглобин (СОН6). Кроме того, в присутствии окиси углерода в крови ухудшается отдача кислорода тканями. При содержании 0,04% СО в воздухе более 30% гемоглобина крови химически связано с СО; при 0,1% - соответственно 50%; при 0,4% - более 80%; 0,5% - смерть наступает через 2-3 вздоха.

Двуокись углерода СО2 – бесцветный, тяжелый, малореакционноспособный газ. При низких и умеренных температурах обладает слегка кисловатым запахом и вкусом. При содержании в воздухе до 1% не оказывает токсичного воздействия; при 4-5% раздражающе воздействует на органы дыхания, значительно учащая частоту дыхания; при 10% вызывает сильное отравление.

Углекислый газ оказывает наркотическое действие на человека и может изменять его поведение (походку, реакцию зрачков и др.), раздражать слизистую оболочку. В воздухе, вдыхаемом человеком, содержится примерно 0,04% СО2.

В относительно малых количествах СО2 стимулирует дыхательный центр, в больших количествах угнетает его и вызывает повышение содержания адреналина в крови. Привыкание людей к СО2 признается возможным /13/, но связано с тренировкой органов дыхания и кровообращения. ПДК СО2 в воздухе составляет 1%.

Предельные углеводороды. Химически наиболее инертны среды органических соединений, они являются в то же время сильнейшими наркотиками. Действие их ослабляется ничтожной растворимостью в воде и крови, вследствие чего только при высоких концентрациях создается опасность отравления этими веществами. С увеличением числа атомов углерода сила наркотического действия растет.

Характерна неустойчивость реакций центральной нервной системы, возникающих под влиянием паров некоторых предельных углеводородов. Такое действие проявляется не только при высоких концентрациях, но и воздействии низких, пороговых /13, 14/.

Постоянный контакт с предельными углеводородами вызывает покраснение, зуд, пигментацию кожи. ПДК (в пересчете на углерод) – 300 мг/м3. Некоторые ученые считают, что в замкнутых пространствах эта концентрация должна быть в 4 раза меньше /13/.

Присутствие Н2S и повышенная температура усиливает токсичность предельных углеводородов /13/.

Запах бутана в воздухе человек ощущает при концентрации 328 мг/м3, пентана – 217 мг/м3.

Природный газ обычно рассматривается как безвредный газ. Действие его идентично действию предельных углеводородов. Главная опасность связана с асфикцией при недостатке кислорода. Это может происходить при большом содержании СН4 в воздухе, когда парциальное давление и удельное содержание кислорода в воздухе резко уменьшаются.

Природные газы, содержащие Н2S очень токсичны. Известно большое число тяжелых и молниеносных отравлений этими газовыми смесями. Освобожденный от Н2S природный газ при концентрации в воздухе 20% не дает токсичного эффекта.

Природный газ, транспортируемый потребителям для бытовых нужд, должен соответствовать ОСТ 51.40-83.

Нефтяной крекинг-газ. Действует на человека, как смесь углеводородов в комбинации с Н2S.

Сернистые соединения. Профессиональная вредность сернистых соединений определяется наиболее токсичными ингредиентами газовыделений из многосернистой нефти, природного газа и конденсата. Нефти разных месторождений характеризуются неодинаковым составом сернистых соединений и обладают в связи с этим токсикологическими свойствами.

При температурах термической переработки нефти сера, дегидрируя углеводороды, образует сероводород. Сульфиды и дисульфиды при этом распадаются, также образуя сероводород. Остаточная сера объединяет те соединения, которые при температурах переработки нефти не вступают в реакции, таблица 2. Отсюда следует, что сероводорода в процессе термической переработки нефти образуется тем больше, чем меньше в ней остаточной серы /12/.

Таблица 2

Удельный вес различных сернистых соединений в нефти (в % по отношению к общей сере, принятой за 100%)

Соединение серы |

Месторождения нефти | |||

| Туймазинское |

Ишимбаевское |

Бугуруслановское | ||

| девонская нефть | поверхностного залегания | |||

Общая сера |

100 | 100 | 100 | 100 |

сероводород |

0 | 8 | 16,8 | 30,0 |

элементарная сера |

2,7 | 3,6 | 5,8 | 2,8 |

сульфиды |

21,9 | 24,5 | 5,3 | 5,8 |

дисульфиды |

6,8 | 12,3 | 9,8 | 7,2 |

Меркаптаны |

21,0 | 25,3 | 46,8 | 32,8 |

остаточная сера |

47,6 | 26,3 | 15,5 | 21,4 |

Меркаптаны – органические серосодержащие газы с высокой токсичностью. Образуются при термическом воздействии на нефтесодержащую среду.

Меркаптаны обнаруживаются в воздухе нефтепромыслов и нефтеперерабатывающих заводов в сотни и в тысячи раз меньших концентрациях, чем сероводород.

Сероводород. Бесцветный газ с неприятным запахом, ощутимым даже при незначительных концентрациях 1 : 100000. Прямой пропорциональности между концентрацией сероводорода и интенсивностью запаха не наблюдается. Напротив, при большой, очень опасной концентрации ощущение запаха сероводорода ослабевает, вплоть до исчезновения, по-видимому, вследствие паралича окончаний обонятельного нерва.

Сероводород вообще является наиболее токсичным ингредиентом в составе атмосферы объектов по добыче и переработке высокосернистых нефтей и газа, в том числе по его количеству и характерных загрязнителях воздушного бассейна.

Ощущение сероводорода характеризуется: при концентрации 1,4-2,3 мг/м3, но явно ощутимый запах; 3,3-4,6 мг/м3 – сильный запах, для привыкших к нему – не тягостный; 5,0 мг/м3 – запах значительный; 7,0-11,0 мг/м3 запах тягостный даже для привыкших к нему; 280-400 мг/м3 – запах не так силен и неприятен, как при более низких концентрациях.

Плотность сероводорода по отношению к воздуху 1,1912. Виду этого он скапливается в низких местах – ямах, колодцах, траншеях, легко растворяется в воде и очень легко переходит из растворенного в свободное состояние.

В организм сероводород поступает в основном через органы дыхания и в небольших количествах через кожу и желудок. При вдыхании сероводород задерживается преимущественно в верхних дыхательных путях. При соприкосновении с влажной поверхностью слизистых оболочек Н2S реагирует с щелочами, образуя сульфид натрия, оказывающий раздражающее и прижигающее действие. Главное токсическое действие сероводорода проявляется не в раздражении слизистых оболочек, а в его общем действии на организм. В настоящее время можно считать установленным, что в основе токсикодинамики сероводорода лежат три действия – действие на центральную нервную систему, окислительные процессы и кровь /14/.

Специфическое токсическое действие сероводорода на центральную нервную систему установлено в 1884 году.

В небольших количествах сероводород угнетает центральную нервную систему: в умеренных возбуждает, а в больших вызывает паралич, в частности дыхательного и сосудистого центров. Изменения эти во многих случаях функциональны и обратимы.

Сероводород оказывает токсическое действие на механизмы окислительных процессов. Снижается способность крови насыщаться кислородом. При хроническом отравлении сероводородом способность гемоглобина к поглощению кислорода снижается до 80-85%, при остром – до 15%. Наблюдается также снижение окислительной способности тканей.

Действие сероводорода на кровь происходит в две фазы: вначале количество эритроцитов повышается, затем падает, снижается содержание гемоглобина, повышается свертываемость и вязкость крови.

Окисление сероводорода в крови происходит очень быстро. До 99% сероводорода удаляется из организма в течение 3-4 минут. Поэтому его обнаруживают в крови лишь в том случае, если скорость поступления сероводорода равна скорости окисления или превышает последнюю.

Сероводород высокотоксичный яд. При концентрации свыше 1000 мг/м3 отравление наступает молниеносно; при концентрации 140-150 мг/м3 и действии в течение непродолжительного времени наблюдается раздражение слизистых оболочек. После перенесенного острого отравления очень часто выявляются заболевания пневмонией, отеком легких, менингитом и энцефалитом.

Кроме того, сероводород при добыче и переработке нефти и газа действует не изолированно, а в сочетании с различными углеводородами.

При одновременном комбинированном воздействии веществ может изменяться характер их токсического действия. Комбинированное действие может характеризоваться простым суммированием. Иногда суммарный эффект комбинированного действия смеси проявляется в отдельности (потенционирование действия). Подобный эффект экспериментально установлен в отношении сернистого ангидрида и хлора, окиси углерода и окислов азота, бензина и бензола и некоторых других сочетаний. Установлено, что токсичность сероводорода возрастает в составе нефтяного газа /12/.

В рабочей зоне ПДК сероводорода 80 мг/м3 /13/, в смеси с углеводородами С1-С5 – 3 мг/м3. Класс опасности – 2. Класс токсичности – 2.

Сернистый ангидрид – бесцветный газ с острым запахом. Раздражает дыхательные пути, образуя на их влажной поверхности серную и сернистую кислоту. Сернистый газ оказывает общее токсическое действие, нарушает углеводный и белковый обмен. Характер воздействия сернистого ангидрида существенно неоднозначен.

При концентрации 20-60 мг/м3 – раздражает слизистые оболочки дыхательных путей и глаз (чихание, кашель, покалывание в носу); при 120 мг/м3 – вызывает одышку, синюшность, человек переносит эту концентрацию только 3 минуты; при 300 мг/м3 – происходит расстройство сознания. При воздействии в течение 1 минуты человек теряет сознание.

Сернистый ангидрид раздражает кроветворные органы. Способствует образованию метгемоглобина. Вызывает изменение костной ткани. Доказана зависимость частоты острых респираторных заболеваний, хирургических заболеваний легких у взрослых и детей от загрязнения атмосферного воздуха /12/.

ПДК 10 мг/м3. Класс опасности – 2. Класс токсичности – 2. При одновременном присутствии в воздухе SO2 и SO3 ПДК обоих веществ соответственно снижается.

Токсичность SO2 резко возрастает при одновременном воздействии SO2 и СО /13/.

При концентрации сернистого ангидрида в воздухе 260 мг/м3 хвойные деревья погибают в течение нескольких часов; при 5,2-260 мг/м3 наблюдается острое отравление хвойных и лиственных пород; при 1,82-5,2 мг/м3 происходит хроническое отравление всех растений /15/.

Окись азота – бесцветный газ, быстро окисляемый в окись азота. Скорость окисления зависит от температуры окружающей среды, атмосферного давления и концентрации NO. Окись азота – кровяной яд. Она переводит гемоглобин в потгемоглобин. Оказывает прямое действие на центральную нервную систему.

Двуокись азота – бурый газ с удушливым запахом. При температуре > 140оС начинает распадаться на NO и О2; при температуре 600оС распадается полностью. Двуокись азота оказывает чрезвычайно сильное влияние на легкие человека. При работе в течение 3-5 лет в среде с концентрацией 0,8-5 мг/м3 развиваются хронические бронхиты, элфизема легких, астма и некоторые другие заболевания /12/. Воздействие окислов азота при других концентрациях характеризуется данными таблицы 3.

Таблица 3

Воздействие окислов азота в зависимости от концентрации

|

Концентрация мг/м3 |

Воздействие |

| 3 | никаких явлений |

| 10 | ощущается запах |

| 20 | легкий запах |

| 90 | выраженный неприятный запах, раздражение глотки, слюноотделение |

| 150 | удушливый запах, кашель в течение 4 минут |

| 200 | опасен даже при кратковременном воздействии |

ПДК в перерасчете на NO2 - 5 мг/м3 /13/. При одновременном присутствии в воздухе азота и СО рекомендуется снизить ПДК обоих соединений.

Детергенты. Под детергентами понимаются ПАВ, а также добавки, активаторы, комплексообразующие вещества, наполнители и присадки. Детергенты, являясь загрязнителями окружающей среды, представляют опасность для человека, фауны и флоры. Попадая со сточными водами в водоемы, они образуют в шлюзах, плотинах и других местах большое количество пены. Последняя помимо эстетического урона водоему может создавать некоторые препятствия и затруднять поведение навигации. При сильном ветре пена уносится на большое расстояние и (может) нарушать дорожное движение, явиться причиной распространения бактерий или патогенных вирусов, опасных для человека и окружающей среды. Патогенные микробактерии могут переноситься из очистных сооружений в реки и озера: напротив, сальмонеллы и стафилококки в пенной среде быстро погибают.

И, наконец, образование непрерывного слоя пены на поверхности водоема нарушает газовый обмен между водоемом и атмосферой, нарушая условия жизни обитателей подводного мира и процессы самоочищения воды, так как ПАВ замедляет поступление кислорода в воду и резко снижает растворение этого газа в воде. Установлено, кроме того, что изменение обмена органических веществ в природной среде затормаживает окислительно-восстановительные процессы.

ПАВ оказывает опасное действие на рыб, понижая поверхностное натяжение воды, они нарушают дыхательный обмен на уровне бронхов, активизируют действие некоторых опасных веществ, находящихся в составе водоема.

Сильное токсическое действие ПАВ может проявляться при концентрациях его 2000-3000 мг/м3.

Анионактивные вещества, попадая в питьевую воду, отлагаются на загрязненной посуде. Токсичное действие их на человека и животных при этом может проявляться на длительном отрезке времени. Исследованиями установлено, что концентрация анионактивных веществ нередко значительно превышают их ПДК, равную для питьевой воды 500 мг/м3. имеются данные, что ПАВ благоприятствуют кишечному абсорбированию посторонних примесей, способных оказывать токсичное действие на организм, интенсифицировать развитие раковых заболеваний /12/.

Метиловый спирт (метанол, карбинол, древесный спирт), СН3ОН – молекулярный вес 32, ОН – простейший представитель предельных одноатомных спиртов.

Физические свойства: бесцветная легкоподвижная жидкость, с запахом, подобным запаху этилового спирта, температура плавления – минус 97,88оС, температура кипения 64,509 оС. Граница взрывоопасных концентраций в воздухе 6,72-36,5% об. метилового спирта. Метиловый спирт во всех соотношениях смешивается с водой и спиртами, бензолом, ацетоном и др. органическими растворами.

Метиловый спирт – сильный яд. Он действует преимущественно на нервную и сосудистую систему, обладает резко выраженным куммулятивным действием. Прием внутрь 5-10 мл метилового спирта приводит к тяжелому отравлению, а прием 30 мл и более – смертелен. В парообразном состоянии спирт сильно раздражает дыхательные пути и слизистые оболочки глаз, проникает через кожу, поражает зрительные нервы и сетчатку глаз (человек слепнет).

В рабочей зоне ПДК в воздухе 5 мг/м3, класс опасности – 3. Класс токсичности – 4.

1.3.2 Влияние КНГКМ на окружающую природную среду (по результатам анализов)

Разработка и освоение нефтегазоконденсатного месторождения привело к интенсивным процессам урбанизации, освоению природных ресурсов, росту числа автотранспорта, техническому перевооружению предприятий и учреждений региона, повышению потребления твердого, жидкого и газообразного видов топлива, что совместно с работой предприятий создало реальную возможность загрязнения объектов окружающей природной среды продуктами неполного сгорания углеводородов, сернистого газа, сероводорода, двуокиси азота и тяжелыми металлами. Наряду с этим спад экономики и ухудшение социальных и психоэмоциональных условий проживания отрицательно повлияло на состояние здоровья населения региона КНГКМ.

Высокие уровни выбросов загрязняющих веществ в атмосферный воздух отмечались до 1993 года. В дальнейшем валовые выбросы вредных веществ уменьшились в 3,5 раза, что обусловило снижение загрязнения атмосферы по сероводороду в 31,0 раз, диоксиду азота – в 32,4 раза, диоксиду серы – в 27,7 раз.

В результате выбросов в атмосферу серосодержащих соединений происходит закисление поверхностных водоемов региона. По суммарному показателю загрязненность воды рек и балок и природных осадков сульфатами, хлоридами, фенолами, нефтепродуктами, марганцем, хромом, свинцом, медью, стронцием, распространяются по господствующей розе ветров на расстоянии 2,0 км и характеризуются очень высокой степенью загрязненности. С увеличением расстояния от месторождения (до 15 км) степень загрязнения водоемов и придонных отложений химическими веществами уменьшается до умеренной и допустимой, где концентрации фенолов, нефтепродуктов, марганца, хрома, стронция, снижается до 1,0-2,0 ПДК, что говорит об уменьшении влияния выбросов КНГКМ.

Исследования качества питьевой воды населенных пунктов КНГКМ показали, что по суммарному показателю загрязненности питьевой воды (хлориды, сульфаты, железо, фтор, кальций, магний) характеризуются от слабой степени – п. Алга, Жарсуат, Успеновка, Александровка, до умеренной – г. Ажай, п. Приуралье, Жанаталап, Бестау, Березовка, Карачаганак.

В большинстве населенных пунктов население использует питьевую воду с высокой жесткостью (до 14,6-32,4 мг-экв/л при норме 7,0). В ряде населенных пунктов (г. Аксай, п. Приуральное) отмечена высокая сульфатная нагрузка через кожу на организм (до 2,7-3,4 ПДК), хлоридная – 2,3-4,0 ПДК (п. Дмитриево, Карачаганак, Тунгум). В этой связи потребление воды по сульфатам магния и кальция, хлоридам превышает пороговые концентрации, рекомендованные ВОЗ (Всемирной Организацией Здравоохранения), соответственно в 2,0-6,0 и 1,5-2,8 раза.

Проведенные ранее исследования (У.И.Кенесарцев, 1991-1992 годы) показали, что в пользу формирования биогеохимической провинции свидетельствуют данные о повышенном содержании металлов в почве и растительности населенных пунктов региона КНГКМ, по мере удаления от месторождения, концентрации которых снижались /39/.

Аналогичные данные о накоплениях металлов в почве и растительности, в зависимости от месторождения получены и в 1995 году.

Динамичные исследования (1990, 1991, 1995 гг.) почв показали, что наибольшая степень загрязнения металлами (медь, цинк, кадмий, кобальт, никель, свинец) отмечается по господствующей розе ветров на расстоянии 12,0-13,0 км от месторождения, наименьшая – на расстоянии 1,0-6,5 км и контрольной точке – п.Александровка – 50,0 км (по негосподствующей розе ветров).

Изменения в окружающей среде, вызванные антропогенным воздействием и природным содержанием химических веществ, являются причиной накопления в организме населения тяжелых металлов.

Изучение содержания металлов в цельной крови жителей некоторых населенных пунктов региона КНГКМ показало, что наибольшие концентрации металлов обнаружены в крови населения, проживающего по господствующей розе ветров.

Несмотря на то, что в большинстве населенных пунктов (по господствующей розе ветров) отмечено повышенное содержание железа в ряде пищевых продуктов, содержание железа в крови жителей было значительно ниже.

Низкое содержание железа в крови населения КНГКМ, возможно, связано с повышенным содержанием в организме таких металлов, как цинк, медь, кадмий, ухудшающих усвоение железа.

В регионе КНГКМ, при всей серьезности экологических проблем, население больше волнуют социальные проблемы, как высокая стоимость жизни, безработица, нерегулярные выплаты зарплаты, пенсий, пособий.

Исследования, приведенные Казахским государственным медицинским университетом им. С.Д. Асфендиярова, свидетельствуют о необходимости проведения углубленных исследований окружающей природной и производственной среды региона КНГКМ.

1.3.3 Характеристика вредных газообразных выбросов в атмосферу

К основным источникам поступления вредных веществ в атмосферу на Карачаганакском месторождении относятся: установка комплексной подготовки газа (УКПГ), газовые скважины при их разгерметизации и продувках, газоконденсатопроводы и другие. Удельный вклад каждого источника в общий баланс загрязнений неоднозначен по объему, составу, структуре, свойствам, экологической и санитарно-гигиенической значимости.

Основные источники на площади месторождения расположены весьма неравномерно.

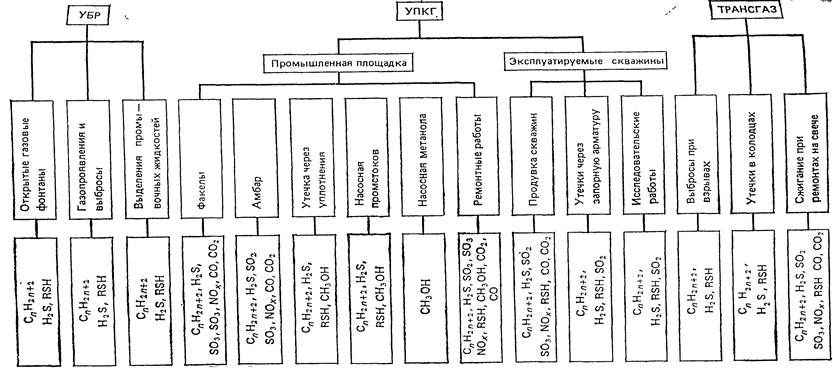

Обстоятельное изучение каждого отдельного производственного объекта, основных источников выбросов, состава, количества и свойства загрязнителей позволило подразделить все производственные объекты по степени экологической опасности их для загрязнения атмосферы в соответствии с рисунком 6. Из рисунка видно, что уровень загрязнения воздушного бассейна в пределах Карачаганакского месторождения определяется выбросами вредных веществ производственными объектами УКПГ, УБР и Трансгаза.

В структуре объектов более 25 типов загрязняющих источников, характеризующихся неодинаковой интенсивностью, температурой, составом, структурой и свойствами веществ-загрязнителей. Более сложные по составу загрязнения поступают в атмосферу от технологических установок по осушке и подготовке газа (УКПГ); при продувке скважин, при выпуске и сжиганий газа на свечах (при ремонтных работах на трубопроводах); из факелов и амбаров. Все опасные загрязнители образуются, в большинстве случаев, при сжигании газа и конденсата. При этом в больших объемах в воздух на КНГКМ (Карачаганакское месторождение) выбрасываются, в основном, токсичные газовые смеси продуктов неполного сгорания, состоящие в основном из девяти компонентов (CnH2n+2, H2S, SO2, SO3, СOx, CO, CO2, RSH, CH3OH). Известно, что разный состав выбросов от источников загрязнений означает их неодинаковое воздействие на основные экологические объекты (воздух, почву и человека), условия труда, работоспособность человека, состояние объемно-производственной среды. При прочих равных условиях смесь токсичных газов опаснее большинства ее отдельных компонентов; чем сложнее состав, тем опаснее загрязнение, его токсикологическое, инженерно-психологическое и другое воздействие на человека, состояние его здоровья, поведение и т.д.

Источники, расположенные на разных участках месторождения, оказывают неодинаковое воздействие на условия труда, локальную экологическую обстановку. Влияние одних ограничивается пределами рабочего места (утечка через неплотности запорной арматуры); других рабочей зоной и территорией производственного объекта; третьих – окружающей предприятие территорией (факелы, резервуарные парки); четвертые – действуют периодически; пятые – постоянно; шестые – вынужденные, из-за несовершенства технологии; седьмые – обусловлены аварийным состоянием оборудования и т.д. Теоретически бесконечно большое количество факторов, характеризующих сложноорганизованные производственные объекты, исключает точную оценку их экологической значимости.

Рисунок 3. Структура и состав источников газовыделения на объектах УБР, УКПГ и трансгаза Карачаганакского газоконденсатного месторождения природного газа

Все вредные вещества, выделяющиеся в атмосферу на объектах газовой промышленности, существенно различаются по физическим, химическим и токсичным свойствам. При "растворении" в атмосфере они оказывают неодинаковое действие на окружающую среду и человека (таблица 4).

Таблица 4

Токсичные свойства веществ, выделяемых в атмосферу

| Вещество | Плотность по воздуху | Класс опасности |

ПДК, мг/м3 |

Продолжительность разложения |

Количество вещества в процессе, м3/ч |

Смертельная потенциальная концентрация, мг/м3 |

|

H2S с углеводородами |

1,19 | 2 | 3 | 2 сут |

7,5∙104 |

- |

| Сернистый ангидрид | 2,14 | 3 | 10 | 4 сут |

1,3∙103 |

2600 |

| Серный ангидрид | 1,53 | 2 | 1 | Несколько суток |

1,3∙102 |

1000 |

| Окислы азота | 1,53 | 2 | 5 | 5 сут |

5∙102 |

1200 |

| Углеводороды | 0,97 | 4 | 300 | 16 сут |

5∙106 |

68000 |

| Меркаптаны | 2,03 | 2 | 1 | Неизвестно |

1∙102 |

2000 |

| Окись углерода | 0,97 | 4 | 20 | 3 года |

6∙103 |

410000 |

| Аммиак | 0,6 | 4 | 20 | 7 сут | 762 | 2000 |

| Двуокись углерода | 1,47 | - | 785000 | 2 года |

16∙103 |

410000 |

| Метанол | 1,1 | 4 | 6 | Неизвестно | 100 | 6000 |

По показателям опасности для человека типичные токсины были проранжированы с учетом экологической значимости каждого свойства. Веществу, которое по рассматриваемому свойству более опасно, присваивается балл 1, следующему за ним по значимости – балл 2 и т.д. (таблица 5).

По токсичности же вредные вещества, используемые в современном газовом производстве в порядке убывания их опасности для человека, можно расположить в такой последовательности: сероводород, окислы азота, серный ангидрид, сернистый ангидрид, меркаптаны, аммиак, метанол, углеводороды, окись и двуокись углерода.

Таблица 5

Матрица ранжирования веществ по их опасности

| Вещество | Класс опасности |

ПДК, мг/м3 |

Количество вещества в процессе | Смертельная концентрация | Сумма рангов | Место в ряду |

| Сероводород | 1 | 2 | 2 | 3 | 8 | 1 |

| Сернистый ангидрид | 2 | 5 | 5 | 5 | 17 | 4 |

| Серный ангидрид | 1 | 1 | 7 | 2 | 11 | 2 |

| Окислы азота | 1 | 3 | 6 | 1 | 17 | 2 |

| Углеводороды | 3 | 7 | 1 | 8 | 19 | 5 |

| Меркаптаны | 1 | 1 | 8 | 4 | 14 | 3 |

| Окись углерода | 4 | 8 | 3 | 9 | 24 | 8 |

| Аммиак | 3 | 6 | 10 | 4 | 23 | 7 |

| Метанол | 3 | 4 | 9 | 6 | 23 | 7 |

В связи с тем, что не все токсичные свойства поддаются количественной оценке, оценить их вред и опасность пока что не представляется возможным. Комплексная оценка этих свойств выполнена при помощи ранжирования их по двухбалльной системе. Экологически наиболее опасными являются сероводород, сернистый и серный ангидрид, за ними идут окислы азота и меркаптаны, затем – окись углерода, аммиак и двуокись углерода.

Наиболее токсичные вещества являются преобладающими в составе многих характерных для современного газового производства источников газовыделения. Это означает, что большинство технологических процессов и установок производственных объектов газовой промышленности остаются весьма опасными для загрязнения воздушного бассейна, окружающей среды и здоровья человека.

По степени опасного воздействия на окружающую среду, условия труда, здоровье и работоспособность человека, токсичные вещества, выбрасываемые в воздух производственными объектами Карачаганакского комплекса, можно расположить в такой последовательности: Н2S, CnH2n+2, SO2, SO3, NOx, Ox, RSH, CO, CH3OH, CO2, NH3. Причем сероводород как по токсичности, так и по числу возможных выделяющих его источников стоит на первом месте и является по этой причине наиболее характерным и опасным загрязняющим веществом для условий всех производственных объектов, окружающей среды Карачаганакского нефтегазоконденсатного месторождения в целом.

2. ОЧИСТКА ПРИРОДНОГО ГАЗА ОТ СОЕДИНЕНИЙ СЕРЫ

2.1 Классификация способов очистки газа

В практике методы очистки газов от сероводорода разделяются на три большие группы: абсорбционные, адсорбционные, окислительные.

Абсорбционные методы очистки подразделяются на: химическую абсорбцию, при которой сероводород реагирует с поглотителем с образованием химических соединений, но без изменения валентности серы; физико-химическую абсорбцию, при которой сероводород растворяется в абсорбенте без образования устойчивых химических соединений.

Пример химической абсорбции – процесс очистки газов от сероводорода с помощью водных растворов аминов (МЭА, ДЭА, ТЭА), поташа, щелочей и др.

Примером физико-химической абсорбции может служить процесс ректизол, а также другие процессы, в которых сероводород растворяется в поглотителе при пониженных температурах и повышенном давлении.

Адсорбционные методы очистки основаны на способности сероводорода сорбироваться на твердых поверхностях различных веществ. В качестве адсорбентов применяют искусственные и естественные цеолиты, активированный уголь и другие.

Окислительные методы очистки газа от сероводорода основаны на том, что сероводород является восстановителем и легко может быть окислен до элементарной серы, сульфитов и сульфатов различными веществами.

Окисление сероводорода можно проводить в газовой фазе (процесс Клауса), в растворе окислителя (мышьяково-содовый процесс) и на поверхности твердого окислителя. Основой принятого разделения являются агрегатное состояние применяемого поглотителя и его химические и физико-химические свойства.

Принятая классификация достаточно условна, так как разработаны технологические процессы, в которых основные методы (абсорбция, адсорбция и окисление) применяют в различных сочетаниях. Например: процесс очистки газа от сероводорода растворами на основе гидроокиси железа, это комбинация абсорбционного процесса, поскольку сероводород из газовой фазы переходит в жидкость.

При обработке значительных объемов газа и извлечении больших количеств сероводорода технологические процессы обязательно должны обеспечивать непрерывную или периодическую регенерацию применяемого поглотителя. Без регенерации поглотителя технология очистки газов от сероводорода становится неэкономичной.

В практике поглотители регенерируют различными методами, среди которых чаще всего применяют тепловую обработку, отдувку инертными газами и водяным паром, снижением давления в системе регенерации, проведения процесса под вакуумом, окисление сульфидов до элементарной серы и др.

Практика показывает, что в технологических схемах очистки газов от сероводорода основные затраты на эксплуатацию установок приходятся на проведение процесса регенерации. Капитальные затраты в сооружении установок очистки газов от сероводорода резко увеличиваются за счет строительства узлов регенерации сорбентов, что вызвано необходимостью сооружения многочисленных вспомогательных сооружений (котельные, теплообменное оборудование, компрессорные и насосные станции и т.д.).

Таким образом, классификация процессов очистки газов от сероводорода только по свойствам применяемого поглотителя без учета процесса регенерации не дает полной характеристики применяемой технологии. Иногда такая классификация затрудняет анализ и сравнение различных технологических процессов. Проиллюстрируем это на примере очистки углеводородных природных газов от сероводорода с помощью цеолитов (адсорбция). Процесс очистки газов от сероводорода сводится к операции контакта газа со слоем цеолита в адсорберах. Выходящий из адсорбера газ практически не содержит сероводорода. На стадии очистки не применяют какое-либо вспомогательное оборудование. Технологическая схема проста, не требует существенных эксплуатационных затрат, поскольку в ней отсутствуют насосы, теплообменники, не используется вода, пар, электроэнергия и т.д. Однако все отмеченные преимущества технологии в значительной степени теряют свое значение при рассмотрении процесса регенерации абсорбента. Цеолиты регенерируют нагретым до 300-350оС углеводородным газом, расход которого составляет 10-18% от объема очищаемого газа. В процессе регенерации необходимо использовать теплообменное оборудование, специальные печи для подогрева газов регенерации, компрессорное оборудование для компримирования газов регенерации, что значительно усложняет технологическую схему и увеличивает капитальные вложения и эксплуатационные расходы.

Весь сероводород, который был извлечен из газа на стадии очистки, концентрируется в значительно меньшем объеме газов регенерации, причем концентрация сероводорода в них значительно выше, чем в газе, поступающем на очистку.

Неизбежно возникает необходимость в очистке газов регенерации от сероводорода, то есть повторно весь сероводород нужно извлекать из этих газов, что требует сооружения еще одной специальной установки, затрат на ее строительство и эксплуатацию.

Нужно отметить, что проводить классификацию технологических схем обработки газов, содержащих сероводород, по применяемому поглотителю и способу регенерации также нерационально. Объясняется это тем, что технология должна обеспечивать не только необходимую степень очистки газов от сероводорода и регенерацию поглотителя, но и не допускать загрязнения окружающей среды токсичными сернистыми соединениями. Большинство промышленных установок, которые находятся в эксплуатации, в большей или меньшей степени выбрасывают токсичные сернистые соединения в виде сероводорода, а чаще всего, диокиси серы в атмосферу.

Классификация способов очистки газов от сероводорода по конечному продукту, в который превращается сероводород, извлекаемый из газа, характеризует всю технологическую схему. Все процессы очистки можно разделить на следующие группы по получению: концентрированного сероводорода, сульфатных соединений, элементарной серы, сернистых соединений и тиосульфидов, серной кислоты и сульфатов (Таблица 6).

Таблица 6

Характеристика различных методов очистки газа от сероводорода

| Конечный продукт технологии | Абсорбция | адсорбция | окисление | |

| физическая | химическая | |||

| Концентрированный сероводород | + | + | + | - |

|

Сульфидные соединения |

- | + | - | - |

| Элементарная сера | - | - | - | + |

| Двуокись азота | - | - | - | + |

| Производный сернистой кислоты и тиосульфата | - | - | - | + |

| Серная кислота | - | - | - | + |

| Сульфаты | - | - | - | + |

Примечание: Знак "+" – процесс обеспечивает получение перечисленных продуктов, знак "-" – процесс не позволяет получить перечисленные продукты.

Из приведенных данных видно, что методы адсорбции и физической абсорбции позволяют только концентрировать сероводород, извлеченный из очищенного газа для получения какого-либо товарного продукта. Из таблицы 6 видно, что решить эту задачу можно только в сочетании установок адсорбции или физической абсорбции с процессами окисления сероводорода.

Методы химической абсорбции, при которых извлекаемая из газа сера не изменяет своей валентности, позволяет сконцентрировать сероводород и получать различные сульфидные соединения, как самостоятельные товарные продукты.

К таким соединениям относятся малорастворимые в воде сульфиды железа, цинка, меди, кадмия, марганца или водорастворимые сульфиды и бисульфиды щелочных и щелочно-земельных металлов.

Данные таблицы 6 показывают, что только при окислительных методах обработки сероводорода можно сразу получать товарные продукты, содержащие серу.

При абсорбционной очистке газа с последующей тепловой регенерацией можно получить в качестве конечного продукта только сконцентрированный сероводород, а при использовании на стадии регенерации окисления можно получить элементарную серу, двуокись серы, сульфиты и тиосульфиты, сульфаты и серную кислоту.

Общая классификация технологических схем очистки газов от сероводорода включает следующие показатели:

- название конечного продукта, получаемого из извлеченного сероводорода;

- название поглотителя;

- метод регенерации поглотителя;

- способ окисления сульфидной серы;

- способ регенерации окислителя.

2.2 Схема очистки газа от Н2S, предлагаемая фирмой Юнион Карбайд Кемикалз

Для очистки газа от серы существуют два достаточно независимых требования. В начальный период необходимо обеспечивать топливный газ для собственных нужд и для потребителей в Бурлинском районе. Давление газа для этих потребителей будет в диапазоне 2,5-4,0 МПа. Для этих целей будет использоваться часть газового потока из газовой ловушки СД (среднего давления). Для стадий предварительного проектирования производительность этой линии установлена на уровне 2 млрд. м3 газа в год.

В более долгосрочной перспективе газ будет отгружаться при давлении 7,5 МПа и в объемах, которые сделают выгодным строительство газопровода (5 млрд. м3 газа в год). Для этой долгосрочной перспективы газ должен иметь следующие характеристики:

Точка росы (абс.) углеводородов – 10оС при давлении от 0,1 до 8,0 МПа.

Точка росы для воды – 20оС при давлении 8 МПа.

Таким образом, предварительный проект, который основан на очистке газа от серы, осушки и установки точки росы для углеводородов методом Джоуль-Томпсоновского расширения, также согласуется с этой долгосрочной потребностью. Недостаток такого процесса имеет две стороны. Во-первых, при установке точки росы методом расширения получается сжиженный нефтяной газ – нежелательный продукт на ранней стадии эксплуатации, его производство увеличивается пропорционально объемам отгруженной продукции. Во-вторых, при этом падает давление газа и, таким образом, в долгосрочной перспективе появляется необходимость капиталовложений в компрессоры отгружаемого газа.

Привлекательной альтернативой для данной схемы является процесс абсорбции на силикагеле для одновременного осушения и установки точки росы для углеводородов. Газ из ловушки СД может очищаться без необходимости установки компрессоров для отгрузки готовой продукции. При такой технологии сжиженный нефтяной газ не производится. В настоящее время рассматривается возможность замены существующей схемы контроля точки росы на такую технологию, как на более предпочтительный вариант для будущего проекта отгрузки газа.

Установка очистки газа от серы (как от меркаптанов, так и сероводорода) основана на абсорбции с использованием селективного растворителя на основе метилдиэтиламина (LE 701фирмы Юнион Карбайд Кемикалз (Union Carbide Chemicals)). Данная технология уменьшит объемную концентрацию Н2S до 4 р.р.т. (по техническим условиям она должна быть 13 р.р.т.), а объемную концентрацию меркаптановой серы – до величины меньше, чем 25 р.р.т. Дополнительная установка окончательной адсорбции не требуется. Избирательность процесса уменьшает требуемый размер установки по производству серы и минимизирует эксплуатационные затраты, поскольку одновременная абсорбция СО2 минимизируется.

Содержание кислого газа в серосодержащем газе сырья минимизируется тем, что очистке подвергается только газ с месторождения. Рециркуляция газа из верха аппарата стабилизации неприемлема, так как уровень содержания серы в таком потоке относительно высокий. Возможность отложить монтаж установки производства серы и оборудования по ее транспортировке и хранению также находится в процессе рассмотрения. Эта цель может быть достигнута путем рециркуляции серосодержащего газа из верха аппарата регенерации в компрессоры испарившегося газа на установке стабилизации конденсата. Такое решение увеличит абсорбцию сероводорода в сжиженном нефтяном газе, производимом в газовом холодильнике низкого давления (НД), и увеличит нагрузку на установку ректификации сжиженного природного газа. Другим решением было бы сжатие газа верхней части аппарата регенерации 4,5 МПа и объединение его с серосодержащим газом для закачки в пласт. Это потребовало бы установки дополнительного технологического аппарата дегидратации серосодержащего газа.

Для удаления конденсата отфильтрованный газ с ловушки газовых пробок СД подается на входной сепаратор. Пары из этого сепаратора поступают на нижний лоток установки абсорбции, а вся отделившаяся жидкость поступает в подающуюся емкость линии стабилизации конденсата.

Бедный метилдиэтиламин подается на третий лоток установки абсорбции. Поток метилдиэтиламина под действием силы тяжести проходит через колонку и абсорбирует почти весь Н2S и меркаптаны из газового потока. Два лотка с барботажными колпачками вверху абсорбционной колонны используются для долива воды и служат для промывки очищенного от серы газа, выходящего из верха колонны. Очищенный от серы газ охлаждается, а вся жидкость, присутствующая в выходном сепараторе метилдиэтиламина сбрасывается в емкость мгновенного испарения установки регенерации метилдиэтиламина.

Обогащенный метилдиэтаноламин из аппарата абсорбции выходит через клапан контроля уровня и поступает в емкость мгновенного испарения, где абсорбированный метан удаляется методом испарения. Испарившийся газ для абсорбции всего оставшегося газа Н2S контактирует с попутным потоком обедненного метилдиэтаноламина в насадочной колонне в верхней части аппарата. Жидкие углеводороды формируют в емкости мгновенного испарения слой, расположенный сверху раствора метилдиэтаноламина и могут быть удалены путем пропускания над водосливом для углеводородов. Жидкие углеводороды утилизируются через систему некондиционной нефти.

Обогащенный метилэтаноламин затем нагревается обедненным амином, выходящим из установки регенерации, и вводится в колонну на пятый лоток. Н2S удаляется из потока обогащенного метилдиэтаноламина горячими парами, полученными в ребойлере путем нагревания паром НД.

Обедненный метилдиэтаноламин выходит из ребойлера после охлаждения потоком обогащенного метилдиэтаноламина попадает в расширительный резервуар. Перед тем, как обедненный метилдиэтаноламин возвращается в аппарат абсорбции, он закачивается в охладитель воздуха. Для работы в летний период может потребоваться балансированное водяное охлаждение. Для непрерывной очистки циркулирующего потока метилдиэтаноламина попутный поток обедненного метилдиэтаноламина поступает на патронный фильтр и на угольный фильтр. Чистый попутный поток обеспечивает поток промывочного раствора в насадочную колонну аппарата мгновенного испарения.

Газ из верхней части колонны установки регенерации метилдиэтаноламина подается на линию отделения серы. Можно рассмотреть рецикуляцию этого потока.

Испарившийся газ предназначен для использования в качестве топлива. Однако, уровень содержания в нем меркаптана может оказаться слишком высоким. Если это окажется так, то давление в аппарате мгновенного испарения может быть установленного на уровне 1 МПа, и тогда этот газ будет направляться на вход компрессоров испарившегося газа установки стабилизации конденсата.

2.2.1 Производство и хранение серы

Кислый газ, полученный на установке регенерации метилдиэтаноламина линии очистки газа от серы, очищается для получения чистой серы и для обеспечения соблюдения нормативов Республики Казахстан по выбросам в атмосферу. Основными компонентами этой системы являются следующие установки:

- установка производства серы;

- установка очистки хвостовых газов;

- установка дегазации жидкой серы;

- установка формирования серы;

- оборудование отгрузки и хранения серы.

Кислый газ обрабатывается на установках производства серы и обработке хвостового газа. Установка серы представляет из себя установку Клауса (Claus) с тремя каталитическими ступенями. Примерно одна треть поступающего в сырье Н2S окисляется до образования SO2 и воды. После этого SO2 с оставшимся Н2S образует элементарную серу и водяные пары.

Хвостовой газ с установки Клауса поступает на очистку для окончательного отделения серы на 99,5% (гарантированный минимум 99,4%). При расчете производства серы учитывались потери серосодержащего пара на последней стадии обработки при сжигании в печи перед дымовой трубой.

Полученная жидкая сера дегазируется на установке производства серы и затем, чтобы обеспечить удобство при отгрузке и транспортировании, гранулируется на установке формирования серы.

2.3 Разработка технологии очистки природного газа КНГКМ

В последнее десятилетие, после приобретение Казахстаном суверенитета, нефтегазовая отрасль промышленности очень бурно развивается. Правительством Республики Казахстан ведется постоянная работа по привлечению в эту отрасль новых инвестиций. Привлечение инвестиций в разведку, добычу и транспортировку конденсата приведет к увеличению объема добычи нефти, газа и конденсата.

Известно, что все крупные залежи нефти, газа и конденсата (Тенгиз, Карачаганак и др.) наряду с основным компонентом содержат повышенное количество кислых компонентов, в частности, сероводород.

Наличие кислых компонентов в составе добываемой продукции создает определенные сложности в их транспортировании и переработке, вызывая коррозию трубопроводов и оборудования. Наряду с этим при транспортировке сырой продукции покупателям (перерабатывающим заводам за пределами Республики Казахстан) достается ценнейшее сырье для получения товарной серы.

Хотя Карачаганакское месторождение газа и конденсата находится на территории Бурлинского района Западно-Казахстанской области, потребители газа этого региона получают газ из Российской Федерации, что приводит к увеличению цены на газ. Карачаганак, при развитии собственной инфраструктуры и создании собственных очистных и перерабатывающих мощностей, может обеспечивать регион собственным газом.

Создание очистной установки газа от сероводорода позволило бы снизить объем вредных выбросов в локальном характере (выброс SO2 при сжигании Н2S на факеле) и уменьшить риск попадания Н2S в окружающую природную среду во время аварийных ситуаций при транспортировке газа и конденсата по трубопроводам.

Также при извлечении сероводорода казахстанские нефтяники и газовики получили бы еще одно ценное сырье для производства и получения готовых продукций для нужд промышленности (Н2SO4, элементарная сера и др.). Получение еще одной готовой продукции дало бы новый источник увеличения прибыли отечественных производителей.

2.3.1 Выбор метода очистки

При выборе метода очистки окончательным критерием является величина приведенных затрат, зависящих в основном от энергетических и капитальных затрат. Однако такой выбор во многих случаях труден, что объясняется влиянием на экономические показатели трех групп факторов:

1) внешние технологические параметры процесса /8/ - состав, давление и температура очищаемого газа, требуемая степень очистки, параметры энергоресурсов (давление пара, наличие отбросного тепла), возможность использования вторичных энергоресурсов и т.д., то есть факторы, независящие от аппаратурно-технологического оформления процесса очистки;

2) внутренние параметры процесса – расход тепла, электроэнергии, растворителя, отходы, тип и вес аппаратуры, а также их зависимость от параметров исходного газа и степени очистки, то есть параметры, на которые влияет аппаратурно-технологическое оформление процесса очистки.

3) экономические факторы цены на энергоресурсы, сырье, отходы, аппаратуру, а также дефицитность каких-либо видов сырья (растворителей и др.) и энергии.

Таким образом, выбор процесса должен осуществляться только после детального технологического, термодинамического и технико-экономического анализа.

Особенности газоочистных и газоперерабатывающих установок выдвигают ряд требований к их проектированию:

большой диапазон устойчивой работы (отношение максимально и минимально допустимых нагрузок по газу и жидкости) оборудования;

получение кондиционной товарной продукции при изменении параметров сырья в широком интервале;

возможность использования оборудования в широком интервале давления и температуры. Это важно как ввиду влияния температуры окружающей среды на параметры процесса, так и из-за необходимости компенсации влияния изменения одного параметра (Р или t) на показатели процесса, за счет повышения или понижения значения другого параметра.

При определении области предположительного использования различных способов очистки для газов, в которых соотношение СО : Н2S более 3-3,5, следует использовать методы, основанные на физической абсорбции Н2S. При выборе того или иного поглотителя необходимо учитывать не только способность растворять углеводородные газы, летучесть, дефицитность, селективность по отношению к Н2S, емкость по нему, упругость паров сернистых соединений в конкретном поглотителе. При минимальных теплотах растворения можно достичь максимальных соотношений Н2S : СО2, при которых энергетически целесообразно проводить процесс очистки физическими поглотителями. Согласно физико-химической природе поглотителей, с уменьшением теплоты растворения увеличивается упругость паров увлекаемого компонента над раствором, что видно из следующей термодинамической зависимости:

![]() (2.1)

(2.1)

где К – константа Генри газа в растворителе;

А – коэффициент, зависящий от давления и температуры;

∆Н – теплота растворения газа;

R – универсальная газовая постоянная;

Т – температура растворения.

Уравнение (2.1) показывает, что с увеличением теплоты растворения уменьшается константа Генри (растет растворимость), а это в конечном итоге приводит к повышению степени очистки или понижению расхода абсорбента. В связи с этим не во всех случаях целесообразно стремиться к выбору абсорбента с минимальной теплотой растворения сернистых соединений.

Необходимо учитывать селективность поглотителя. Это связано с тем, что соотношение СО2 : Н2S в исходном газе характеризует кислые газы регенерации. Поэтому чем выше селективность, тем большую область охватывают методы очистки физической абсорбцией. Следовательно, при выборе физического поглотителя необходимо решать оптимизационную задачу с учетом перечисленных показателей.

Результаты опытных работ показали, что такие нежелательные компоненты, как Н2S и СО2, органические соединения, присутствующие в составе природного газа Карачаганакского месторождения, хорошо поглощаются метанолом, особенно при низких температурах /8, 9, 10/.

Предлагаемая в данной работе технология очистки газа основана на процессе одновременного удаления кислых компонентов. Как сказано выше, эти вещества хорошо абсорбируются метанолом, особенно при низких температурах и повышенных давлениях, а при понижении давления легко удаляются из насыщенного раствора.

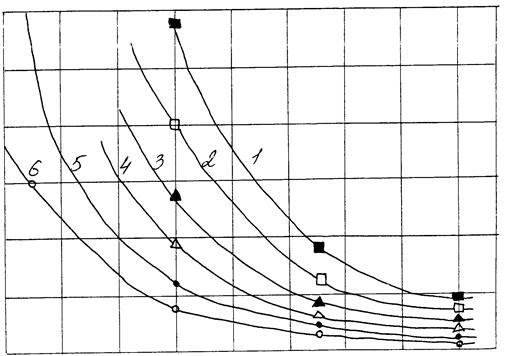

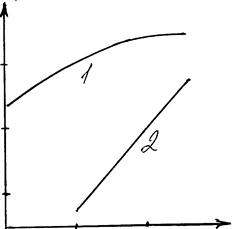

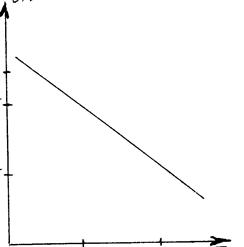

Зависимость растворения СО2 и Н2S в метаноле от температуры при различных давлениях приведена на рисунках 4 и 5, из которых видно, что растворимость Н2S в метаноле выше растворимости СО2 в нем. Это позволяет осуществлять селективное их разделение. Наличие в метаноле СО2 снижает растворимость Н2S на 10-15%. Растворимость органических сернистых соединений в метаноле также велика. Расход тепла на процесс весьма невелик, так как поглотительный растворитель охлаждается вследствие снижения давления на ступени регенерации, а поступающий газ охлаждается с широким использованием теплообмена с отходящими потоками очищенного газа и извлекаемых компонентов газа.

К основным преимуществами этого процесса следует отнести:

а) значительное снижение расхода энергии по сравнению с другими методами очистки (например, абсорбция этаноламинами);

б) высокая степень очистки от сернистых соединений в присутствии СО2;

1 – РН2S = 53 кПа; 2 - РН2S = 40 кПа; 3 - РН2S = 26,7 кПа

4 - РН2S = 17,3 кПа; 6 - РН2S = 6,67 кПа

Рисунок 4. Влияние температуры растворимость Н2S в метаноле

1 – при минус 26оС; 2 – при минус 36 оС;

3 – при минус 45 оС; 4 – при мину 60 оС.

Рисунок 5. Изотермы растворимости СО2 в метаноле

в) одновременная осушка от влаги и очистка от тяжелых углеводородов.

Наряду с положительными качествами предлагаемому процессу присущи недостатки:

а) сложность технологической схемы;

б) сравнительно большие потери метанола с очищаемым газом;

в) нежелательно высокая растворимость углеводородов в метаноле, особенно при низких температурах.

2.3.2 Предлагаемая технологическая схема очистки природных газов КНГКМ от кислых газов

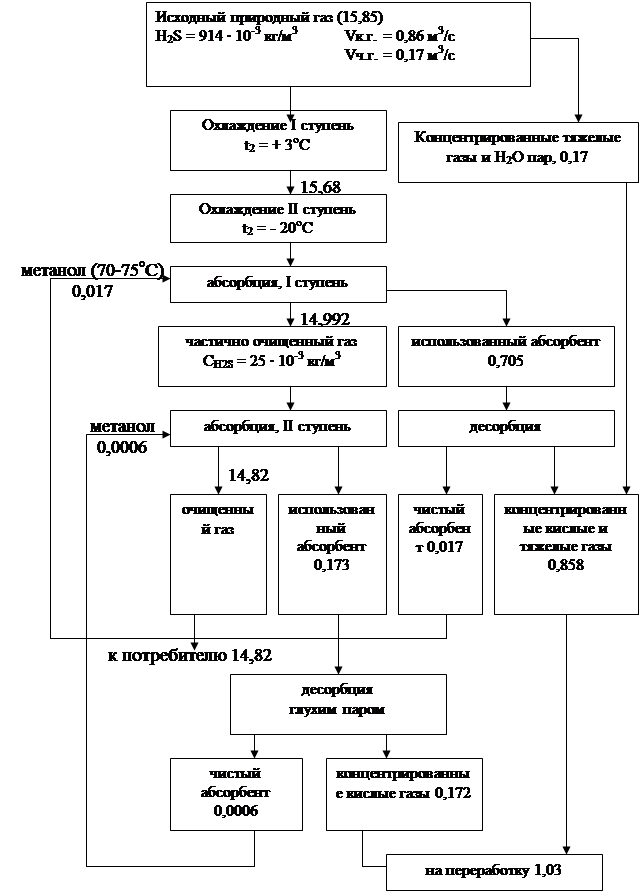

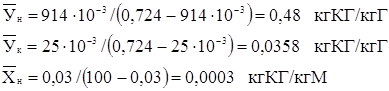

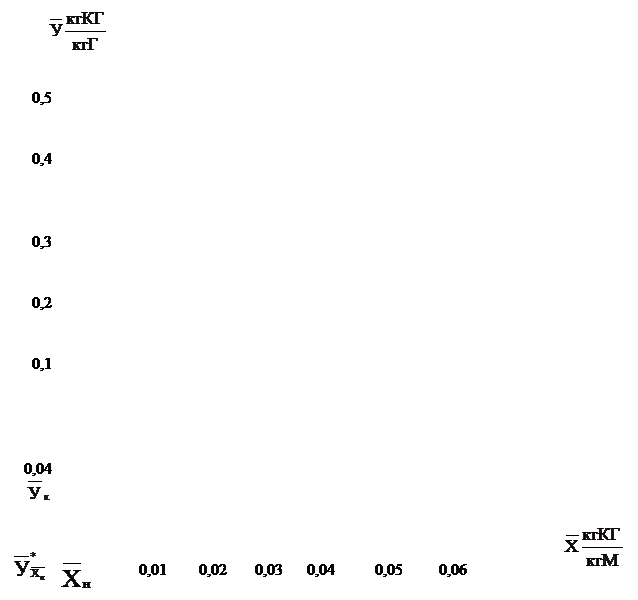

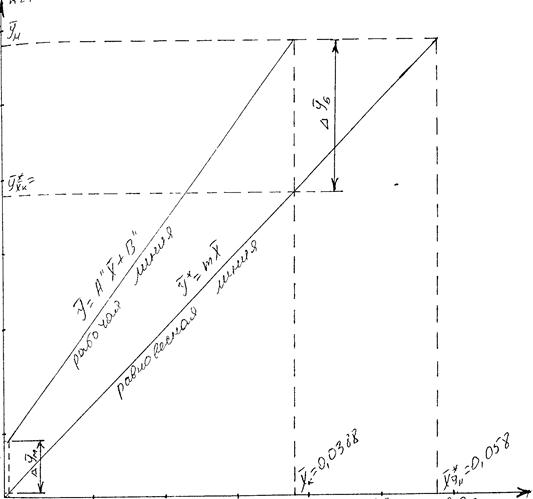

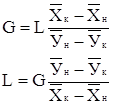

Природный газ КНГКМ с высоким содержанием кислых газов после предварительной переработки на установке промысловой подготовки газа, в соответствии с рисунком 9, со скоростью 15,85 м3/сек и давлением 2,3-2,45 МПа и концентрацией 914 ∙ 10-3 кг/м3 направляется на первую стадию охлаждения, где газ охлаждается до температуры плюс 3оС. На этой стадии конденсируется основная часть тяжелых газов и водяных паров, далее газ проходит вторую стадию охлаждения, здесь газ охлаждается до минус 20оС, после чего газ направляется на первую ступень очистки. Очистку производят абсорбцией газа метанолом, охлажденным до температуры минус 70-75оС. При этом из газа удаляется основная часть Н2S и часть СО2, остаточная часть тяжелых углеводородов и основная часть органических соединений серы. Далее газ поступает на вторую ступень абсорбции. На этой ступени для абсорбции газа подают небольшой поток тщательно отрегенерированного метанола при температуре минус 60-65оС. На этой стадии из газа удаляется основная часть остаточного СО2 и практически все остаточное количество органических сернистых соединений. После второй ступени очистки очищенный газ отвечает требованиям ГОСТ и направляется потребителям.

Насыщенный на первой ступени очистки метанол направляется на двухступенчатую регенерацию. Регенерацию осуществляют снижением давления. На первой ступени регенерации давление снижается до 0,1 МПа, при этом метанол за счет испарения абсорбированных газов охлаждается до минус 33-36оС.

На второй ступени давление снижается до 0,02 МПа и температура абсорбента снижается до минус 70-75оС, на этой ступени выделяются практически все остаточные газы, после чего абсорбент возвращается на первую ступень очистки газа. Кислые газы отправляются на установку переработки кислых газов.