Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Реферат: Соблюдение принципов экологии в лакокрасочной промышленности

Реферат: Соблюдение принципов экологии в лакокрасочной промышленности

ВВЕДЕНИЕ

Лакокрасочные материалы составляют довольно широкий круг материалов, используемых в практике. Это и эмали, и растворители, и грунтовки. Самую большую опасность для окружающей среды представляют растворители.

Токсичными промышленными отходами (ТПО) называется смесь физиологически активных веществ, образующихся в процессе технологического цикла в производстве, и обладающих выраженным токсическим эффектом [1]. Если принять общее количество промышленных отходов за 100 %, то отходы химической промышленности и других отраслей, обладающие токсическими свойствами, составляют от 10 до 20 %.

Одним из весьма распространенных и опасных для здоровья человека видов ТПО являются лакокрасочные материалы (ЛКМ). Они образуются в результате производственной деятельности и при потреблении в быту. Обычно отходами производства считаются остатки сырья, материалов или полуфабрикатов, образовавшиеся при изготовлении продукции, а также продукты физико-химической или механической переработки сырья. Практически все эти виды остатков и отходов характерны для производства ЛКМ. Однако не меньшее значение в их формировании имеет нанесение грунтов, красок и лаков, а также вспомогательных материалов на производстве и в быту, что дает право относить этот вид отходов и к категории бытовых. Последнее обстоятельство, как и относительно высокий коэффициент образования ТПО в лакокрасочной промышленности и производстве окрасочных работ, ведет к повышению степени риска воздействия данного вида отходов на здоровье работающих и населения, а также вероятного загрязнения ими окружающей среды.

Газовые выбросы производства растворителей представляют собой смесь разнообразного качественного и количественного состава в зависимости от марочного ассортимента и целевого назначения выпускаемого продукта. Получение растворителей общего назначения сопровождается выбросом в атмосферу винилацетата, метанола, метилацетата и ацетальдегида.

ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ ПРИМЕНЕНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Наиболее универсальный, доступный и эффективный способ зашиты металлов от коррозии в различных отраслях промышленности — нанесение лакокрасочных материалов (ЛКМ). Более 80 % продукции в машиностроении, металлообработке и строительстве подвергаются окрашиванию ЛКМ.

ЛКМ сложные многокомпонентные системы, содержащие пленкообразователи, пигменты, наполнители и др. Значительной составляющей большинства ЛКМ являются органические растворители. В качестве пигментов, как правило, используют неорганические соединения: оксиды, соли тяжелых металлов.

При нанесении ЛКМ в окрасочных камерах образуются твердые, пастообразные и жидкие отходы, пары растворителей и вода, насыщенная растворителями.

Наибольшую опасность для организма человека представляют летучие органические соединения, входящие в состав растворителя, выделяющиеся в атмосферу при нанесении и сушке лакокрасочного покрытия; тяжелые металлы, содержащиеся в аэрозоле, образующемся при нанесении ЛКМ; изоцианаты, фталевый и малеиновый ангидриды, формальдегид, жирные кислоты и другие соединения, выделяющиеся при сушке ЛКМ (особенно при высокой температуре).

Согласно существующим нормативным документам (ГОСТы, ТУ и паспорта безопасности) концентрации летучих веществ и тяжелых металлов в воздухе при нанесении и сушке ЛКМ не должны превышать предельно допустимых в воздухе рабочей зоны, а при эксплуатации покрытий — предельно допустимых в атмосферном воздухе.

Летучие органические соединения (кетоны, спирты, эфиры) вызывают различные аллергические реакции и отравления, а стирол, хлорбензол и этилбензол являются канцерогенами.

Результаты количестве иною анализа методом газовой хроматографии органических соединений, выделяющихся из покрытий, свидетельствуют о превышении предельно допустимых концентраций некоторых веществ в десятки раз. Методом атомной абсорбции определено, что при нанесении и сушке ЛКМ в воздухе рабочей зоны наблюдается значительное превышение ПДК тяжелых металлов (свиней, хром, цинк, кадмий и др.). Значительную часть органоразбавляемых ЛКМ относят к категории опасных.

Для очистки отходящих газовых выбросов применяют различные способы: окисление атмосферным кислородом на катализаторах, непосредственное сжигание вредных примесей, а также сорбционные способы, с помощью которых удается выделить вещества для повторного использования в производстве.

Следует учитывать, что на рынке ЛКМ преобладают мате риалы на основе органических растворителей. Они имеют ряд преимуществ:

• отверждаются при низкой температуре и высокой влажности;

• образуют покрытие высокого качества на сложных подложках (плохо окрашенных или пыльных поверхностях);

просты в нанесении.

В настоящее время особое внимание уделяется требованиям к безопасности и охране окружающей среды. Сокращения выбросов вредных веществ в атмосферу при изготовлении лакокрасочной продукции можно достичь с помощью инженерно-технических решений (оптимизация процесса окраски, автоматизация оборудования, модернизация систем рециркуляции и очистки отходов) или внедрением новых ЛКМ, отвечающих современным требованиям (с высоким сухим остатком, водоразбавляемые, порошковые и радиационно-отверждаемые).

В промышленно развитых странах, начиная с 80-х гг. XX в законодательно были введены ограничения на выброс промышленными предприятиями паров органических растворителей. ЛКМ, удовлетворяющие чтим требованиям, не должны содержать более 0,3 кг растворителя в1 л Л КМ при рабочей вязкости. Это стимулировало работы по созданию новых ЛКМ с ограниченным содержанием органических растворителей и привело к существенному изменению ассортимента лакокрасочной продукции: органоразбавляемые — 46 %; порошковые — 18; водоразбавляемые 17; с высоким сухим остатком — 14; радиационного отверждения — 5 % [1].

На рынке стран СНГ основу ассортимента все же составляют традиционные органоразбавляемые лаки и эмали, на производство которых ежегодно расходуется более 3 млн. т органических растворителей. Столь высокое потребление дорогих и токсичных растворителей резко ухудшает экономические показатели производителей и потребителей ЛКМ и крайне отрицательно влияет на экологическую обстановку.

Решение проблемы охраны окружающей среды {воздушного и водного бассейнов) от загрязнений предусматривает увеличение выпуска экологически безопасных ЛКМ.

ЛКМ с высоким сухим остатком позволяют на 20 — 30 % сократить потребление органических растворителей, снизить расход ЛКМ при нанесении, а также в 1,5 — 2 раза увеличить срок службы покрытий |2]. Благодаря этому покрытия обладают улучшенными декоративными и защитными свойствами. К таким материалам относятся алкидная эмаль ПФ-1250, эпоксихлорвиниловая эмаль ЭП-1236 и др. Содержание в них нелетучих веществ 65 — 75 %. Однако эти материалы дороже традиционных и отверждаются медленнее.

Перспективными материалами с экологической, технологической и экономической точек зрения являются водоразбавляемые, в т. ч. водно-дисперсионные ЛКМ. Основное их преимущество — использование воды вместо дорогих, горючих, токсичных и безвозвратно теряемых органических растворителей. Также они не имеют запаха, быстро высыхают, легко наносятся на поверхность, имеют хороший декоративный вид и широкий спектр цветовой гаммы [3].

Отсутствие в составе водных материалов органических растворителей значительно снижает количество вредных выбросов в атмосферу, уменьшает пожароопасное, токсичность и создает благоприятные условия труда при проведении окрасочных работ.

Из-за сложного состава и большого числа добавок водоразбавляемые материалы несколько дороже органоразбавляемых. Однако с учетом экономии на очистном и рециркуляционном оборудовании, отсутствия расходов на вентиляцию окраска водоразбавляемыми ЛКМ обходится не дороже, а иногда даже дешевле, чем обычными составами.

Перечисленные достоинства водоразбавляемых ЛКМ способствовали тому, что в некоторых секторах потребления они потеснили органоразбавляемые. Это относится прежде всего к строительству, где доля используемых водоразбавляемых ЛКМ достигает 70 — 80 % в общем ассортименте лакокрасочной продукции. Водно-дисперсионные материалы находят широкое применение в антикоррозионной защите металлов.

К основным недостаткам, сдерживающим их применение, можно отнести низкую морозостойкость (до -40 °С), более легкую подверженность микробиологическому разрушению.

К водно-дисперсионным материалам относятся:

коррозионно-стойкие лакокрасочные материалы на акриловой основе (грунтовки "Уретал-Праймскс", "Уретал-Шпат"; краски "Акрэм- Металл", "Акрэм-Уретал";

эпоксиакриловые лакокрасочные материалы (водно-дисперсионная эпоксиакриловая двухупаковочная эмаль "Акрокор" для зашиты от коррозии как чистых металлических поверхностей, так и поверхностей с остатками окалины и плотно прилегающей ржавчиной).

Покрытия из водно-дисперсионных лакокрасочных материалов по своим характеристикам не уступают покрытиям из традиционных материалов на органических растворителях, а по отдельным — значительно превосходят их. Такие покрытия сохраняют в процессе старения высокие физико-механические свойства, обладают стойкостью к воздействию кислых и щелочных моющих средств. Двухслойное покрытие из водно-дисперсионных ЛКМ на загрунтованной поверхности сохраняет защитную способность в течение 5 лет, что в 2 раза выше, чем у покрытия, выполненного по традиционной схеме алкидными материалами.

Технический прогресс в области органических покрытий, связанный с решением экологических и экономических проблем и повышением качества зашиты изделий, привел к появлению принципиально нового вида ЛКМ — порошковых красок. Эти материалы, известные за рубежом под названием Powder Coatings, за сравнительно короткий промежуток времени получили широкое применение. Рост их производства в мире за последние 20 лет составил 10 — 15 % в год, в то время как жидких (органорастворимых) ЛКМ — не превысил 5 %. Стимулирующие факторы такого роста: необходимость решения экологических проблем (отсутствие органических растворителей и других летучих веществ); безотходная технология покрытий (практически полная утилизация красок при нанесении и возвращение в производственный цикл); относительная простота и экономичность технологического процесса получения покрытий (как правило, наносят один слой вместо двух-трех); высокое качество покрытий (нередко превосходит по эксплуатационным свойствам покрытия на основе жидких красок). Долговечность порошковых покрытий значительно выше покрытий из жидких красок [4].

Сегодня большая часть производителей выбирает порошковые ЛКМ для защитно-декоративной отделки изделий, несмотря на то, что эта технология может быть использована только в производственных условиях, требует специального технологического оборудования и не может конкурировать с применением жидких ЛКМ в быту, строительстве, антикоррозионной защите крупных объектов.

Порошковые ЛКМ существенно потеснили жидкие во многих сферах промышленного потребления, но далеко не во всех. Ими окрашивают холодильники, газовые и электрические плиты, СВЧ-печи и др. Однако все еще отсутствуют материалы низкотемпературного отверждения (до 100 "С), составы для высокодекоративных (1-й — 2-й класс), термостойких, электроизоляционных (с высоким температурным индексом), негорючих и других покрытий. Актуальным является разработка порошковых ЛКМ низкотемпературного и ускоренною отверждения. В настоящее время разработаны материалы, позволяющие получать покрытия на термочувствительных поверхностях (древесина, пластмассы).

Окрашивают порошковыми материалами изделия небольших и средних размеров, но не исключена возможность окраски и крупногабаритных объектов — вагонов, автомобилей, судов и др.

Лакокрасочные покрытия защищают металл от коррозии по электрохимическому механизму благодаря действию антикоррозионных пигментов, пассивирующих поверхность металла, либо по барьерному механизму, основанному на затруднении доступа агрессивных агентов к металлу за счет образования на подложке стабильных, плотно прилегающих слоев. На практике оба механизма действуют параллельно и их роль в защите от коррозии зависит главным образом от типов применяемых пленкообразо-вателя и пигмента.

Наиболее эффективные антикоррозионные пигменты, такие, как соединения хрома, свинца, цинка, исключают из рецептур ЛКМ из-за токсичности. В перспективе защитные покрытия практически не будут содержать антикоррозионных пигментов п ингибиторов коррозии, используемых в настоящее время. На структуру покрытия, обеспечивающего оптимальные барьерные свойства, влияют химическое строение полимерного пленкообразователя, качество диспергирования пигментов и наполнителей, а также сродство поверхности подложки и полимерной матрицы. Улучшение структуры покрытия ведет к снижению его проницаемости для воды, электролитов, газов, к увеличению адгезии, стойкости к трещинообразованию и другим механическим повреждениям [5|.

Исследования в области антикоррозионных ЛКМ направлены на улучшение барьерных свойств покрытий, снижение загрязнения окружающей среды за счет использования водно-дисперсионных, порошковых красок, а также высококачественных пленкообразователей нового поколения, например полимочевинных или гибридных, применения наноматериалов и нанотехнологий.

ТОКСИЧНЫЕ ПРОМЫШЛЕННЫЕ ОТХОДЫ, СВЯЗАННЫЕ С ПРОИЗВОДСТВОМ И ПРИМЕНЕНИЕМ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Имеется, по меньшей мере, три позиции, определяющих опасность отходов ЛКМ:

агрегатное состояние; токсичность в нативном состоянии; опасность используемых для их ликвидации промышленных технологий. Первая связана с тем, что большая часть применяемых во всем мире ЛКМ (до 80 %) находятся в жидком состоянии, что обеспечивается наличием в смеси наряду с пленкообразующей основой и разнообразными добавками органических растворителей, объем которых сопоставим со всей остальной частью лакокрасочной композиции и составляет 30-50 % и более. В процессе образования пленочного покрытия после нанесения на окрашиваемую (защищаемую) поверхность соответствующего ЛКМ весь растворитель испаряется, причем, от скорости и полноты этого процесса во многом зависит качество соответствующего покрытия. С учетом мирового потребления ЛКМ суммарный выброс органических растворителей в атмосферу достигает 12-18 млн. т/год. Не случайно, в качестве реальной угрозы здоровью населения указывается на нейротоксические эффекты, обусловленные этими веществами специфического токсического действия [2].

Важным аспектом положительного решения проблемы является переход на использование водоэмульсионных, тиксотропных и порошковых ЛКМ, практически исключающих контакт маляров и населения с парами органических растворителей, Повсеместное применение безвоздушных способов нанесения, распыления красок в электростатическом поле позволяет существенно снизить содержание растворителя в ЛКМ.

Вторая позиция по существу также является многоаспектной. Среди ответственных за токсические свойства краски (соответственно, и ее отходов) компонентов следует выделить пленкообразующие, красители, стабилизаторы, отвердители (в эпоксидных красках) и целенаправленно вносимые ядовитые вещества в ЛКМ специального назначения. При этом большинство пленкообразователей относится к веществам 3 - 4 классов опасности по ГОСТ 12.007-76, способны к реакциям полимеризации и поликонденсации, что приводит после нанесения к относительно быстрому их переходу в твердое состояние и дальнейшему снижению токсичности остатков. Использование аминных отвердителей представляет проблему в плане общей токсичности смеси и должно учитываться как негативный фактор при решении вопроса о судьбе отходов ЛКМ. Не случайно, азотсодержащие соединения представляют интенсивно развивающуюся главу современной токсикологии [3].

Однако наибольшее значение в рассматриваемой проблеме остатков и отходов ЛКМ имеют входящие в состав антикоррозионных покрытий тяжелые металлы (ртуть, свинец, кадмий, хром), а также биоциды судовых необрастающих красок. За последние три десятилетия произошли принципиальные изменения в рецептуре таких композиций с переходом от высокотоксичных соединений (ртуть-, мышьяк-, оловоорганические биоциды, относящиеся к 1-му классу опасности) на менее токсичные (медь, цинк, пиретроиды), что, наряду с повсеместной заменой свинцового сурика железным, а также бензола на ксилолы и толуол по требованию Международной организации труда и Всемирной организации здравоохранения, позволило по-новому решать проблему захоронения отходов ЛКМ (в случаях крайней необходимости). Необходимо отметить, что хотя отношение к этой проблеме имеет выраженную специфику в разных странах мира, требования в плане использования в ЛКМ тяжелых металлов постоянно ожесточаются, что необходимо учитывать при решении судьбы накапливаемых остатков красок и отходов производства.

В США, например, по рекомендации Агентства по охране окружающей среды (ЕРА) выделяют 115 опасных веществ и считают, что 50% отходов следует перерабатывать, 26 % - захоронять, 24 % - термически обезвреживать [4]. В Канаде все промышленные отходы делят на 10категорий: органические химикаты и растворители, масла, жиры, кислоты и щелочи, отходы металла и пластмасс, тканей, кожи и резины, древесины и бумаги, переработка которых существенно отличается между собой. В Дании выделяют 6 групп отходов: отработанные минеральные масла и нефтепродукты, загрязненные органические растворители (спирты, эфиры, бензин и пр.), отходы лакокрасочной промышленности и другие органические химические отходы, жидкие хлорированные углеводороды (растворители и их смеси), неорганические химические отходы в твердой форме или водном растворе, и твердые отходы (упаковочные материалы, пластмассы и др.).

Классификация, безусловно, является важным элементом в проблеме отходов, но отнюдь не является самоцелью. Она призвана облегчить осуществление задач по их обезвреживанию и утилизации. Защита окружающей среды от загрязнения ТПО в широких масштабах должна решаться путем внедрения малоотходных технологий в производство, а также массовой утилизацией компонентов промышленных отходов в готовый продукт. Отходы лакокрасочной промышленности относятся к числу технологичных, что позволяет направлять их большую часть в переработку для вторичного использования в основном производстве при приготовлении красок для разметки дорог, наружной окраски зданий и сооружений, а также включения в строительные материалы.

Не меньшее значение здесь имеют также такие общепризнанные рациональные решения, как: создание различных типов замкнутых технологических систем и водооборотных циклов, разработка и внедрение систем переработки отходов производства и потребления, создание и внедрение новых процессов получения традиционных видов продукции, создание территориально-промышленных комплексов (ТПК), имеющих замкнутую структуру материальных потоков сырья и отходов внутри ТПК. И хотя эти позиции носят нередко декларативный характер, их решение имеет стратегическое значение для решения проблемы, в целом.

Обработка и ликвидация опасных отходов может происходить разными путями: физическая обработка (сорбция на угле, диализ, электродиализ, испарение, фильтрование, флоккуляция и отстаивание, обратный осмос; химическая обработка, кальцинирование, ионный обмен, нейтрализация, оксидоредукция, осаждение, термическая обработка, пиролиз, сжигание; биологическая обработка, активирование пульпы, оросительные пульпы, оросительные фильтры; ликвидация или хранение в специальных сооружениях, хранилищах, подземное захоронение, выгрузка навалом либо в таре в океан. Выбор способа захоронения либо уничтожения, как и сама возможность, их осуществления, решается на основе комплекса показателей с учетом оценки риска для здоровья населения и окружающей среды.

Следует специально остановиться на вопросах уничтожения отходов ЛКМ методом сжигания. Одним из ключевых моментов является выбор температурных параметров и токсиколого-гигиеническая оценка токсичности продуктов горения. Проведенными исследованиями показано [5], что для практически всех ЛКМ первый показатель удовлетворительно укладывается в диапазон 300 – 800ºС, тогда как токсичность следует оценивать по результатам не только определения величины МЛК50, характеризующей минимальную навеску сжигаемого материала, вызывающую гибель 50 % взятых в опыт животных, но и вклада в этот показатель окиси углерода. По этим показателям отходы ЛКМ относятся к одному из пяти классов, для которых расчетно-экспериментальным методом установлены требования к уничтожению путем сжигания.

Проблема отходов ЛКМ относится к категории актуальных и должна решаться с привлечением гигиенистов и токсикологов на надлежащем профессиональном уровне с использованием современной лабораторной базы. Внедрение новых материалов, исключение из рецептуры высокотоксичных веществ, переход на новые способы проведения окрасочных работ способствуют снижению количества и опасности для человека и окружающей среды образуемых отходов.

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ УФ-ОТВЕРЖДЕНИЯ

Главной причиной увеличения спроса на прогрессивные ЛКМ является ужесточение экологических законодательств в большинстве развитых стран, в соответствии с которыми резко сокращается содержание ЛОС и других токсичных компонентов в рецептурах различного назначения. В России, контроль за загрязнениями окружающей среды осуществляется на основе общегосударственных норм предельного содержания вредных веществ в воздухе, сточных водах и т.п.

Защита природных водоёмов от загрязнений сточными водами лакокрасочных производств приобрела особое значение. Решение проблемы охраны окружающей среды (воздушного и водного бассейнов) от загрязнения предусматривает:

- Сокращение количества образующихся сточных вод за счёт применения рациональных рецептур использования воды в технологических процессах производства ЛКМ.

- Увеличение выпуска экологически чистых ЛКМ.

- Замена лакокрасочных материалов на растворителях, используемых в промышленности для защиты металла (метод окунания, безвоздушных распылений, пневмораспыление, струйный облив) на новые экологически чистые ЛКМ.

- Разработка и внедрение в промышленность методов очистки производственных стоков, основанных на различных физико-химических процессах: фильтрации, сорбции, электрокоагуляции, мембранных методах разделения смесей, термообработке, на реакциях электрохимического, химического и биохимического окисления.

- Создание аппаратурно-технологических схем с максимальной механизацией и автоматизацией процессов очистки производственных выбросов с утилизацией твердых, жидких и других отходов лакокрасочной промышленности.

Уменьшения выбросов вредных веществ в атмосферу при изготовлении и применении лакокрасочной продукции можно достичь двумя путями, один из которых предполагает использование инженерно-технических решений (оптимизации процесса окраски, атоматизации оборудования, модернизации систем рециркуляции и очистки отходов), а второй - внедрение новых типов ЛКМ и современных технологий.

Лакокрасочные материалы УФ-отверждения не содержат в своем составе растворителей (содержание сухого остатка 100%). Природа пленкообразователя ЛКМ УФ-отверждения может быть любая, как и у традиционных органоразбавляемых лакокрасочных материалов: полиэфиры, эпоксиакрилаты, уретанакрилаты.

Преимущество ЛКМ УФ-отверждения перед другими типами ЛКМ:

- быстрая скорость отверждения и формирования защитно-декоративных свойств покрытия 0,01 - 0,5 с.

- установки УФ-сушки компактны в сравнении с системой термосушки.

К другим преимуществам следует отнести отсутствие выделения растворителей в процессе сушки, возможность использования термочувсвительных подложек (пластмассы, дерево).

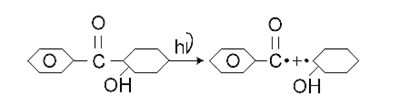

Полимеризация мономеров и олигомеров инициируется радикалами, возникающими под воздействием УФ-излучения на фотоинициаторы.

Мономеры и олигомеры, имея по крайней мере две двойные связи на молекулу, образуют трехмерную сшитую структуру.

Вот некоторые характеристики лака УФ-отверждения "Акролак-УФ" ТУ 2316-005-50003914-99.

Экологически чистый полиэфиракриловый лак (содержание сухого остатка 100%) ультрафиолетового отверждения предназначен для защитно-декоративной окраски паркета, мебели и других поверхностей по дереву. Сохраняет структуру дерева. После отверждения (время отверждения не более 0,1 с и мощности УФ лампы не менее 120 Вт/см), лак образует ровную полуглянцевую или глянцевую пленку с твердостью по ТМЛ-2124 более 0,5 ус.ед.

Покрытие стойко к статическому воздействию жидкостей: воды, 40% раствору этилового спирта, 9% раствору уксусной кислоты. Лак наносят валиком или пневмораспылением на сухую поверхность, очищенную от жира и пыли. Расход лака на один слой 40-50 г/м2.

ЛИТЕРАТУРА

1. Шафран Л.М., Мураховская Л.И., Серди И.В. Проблема токсичных промышленных отходов в Одесском регионе и пути ее решения // Перспективные направления развития экологии, экономики, энергетики. Сб. научн. статей.-Одесса, 1997. - С.

2.Шафран Л.М., Басалаєва Л.В. Бормусова Е.А., Серді І.В. Регламентація лакофарбових матеріалів як комплексна гігієнічна та екологічна проблема// Приорітетні проблеми гігієнічної науки, медичної екології, санітарної практики та охорони здорв’я. Тези доп. 13 з’їзду гігієністів України.-Київ,1995. - С.96-98.

3.Елисаветский A.M.. Ратников B.H. Экологические проблемы применения лакокрасочных покрытии .7 Лакокрасочные материалы и их применение 19УХ. № 1.

4.Цырлин М.И., Гавритенко Д.Н., Воронина В.Л. Окраска транспортных средств жидкими лакокрасочными материалами с пониженным ресурсом покрытий // Материалы Междунар. науч.-практ. конф. Минск. Бел. национ. техн. ун-т, 2004.

5.Цырлин М.И. Окраска деталей транспортных средств с использованном порошковых полимерных материалов // Вестник БелГУТа 2004. № 2.

6.Gnot W. Антикоррозионные лакокрасочные материалы нового поколения // Лакокрасочные материалы и их применение. 2005. № 6.

© 2010 Интернет База Рефератов