Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

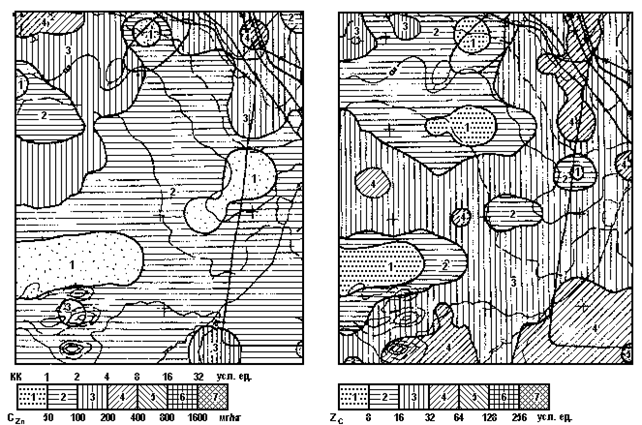

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Реферат: Техногенные месторождения

Реферат: Техногенные месторождения

1. Понятие техногенное месторождение (ТМ), особенности и перспективы разработки

Техногенные месторождения представляют собой класс месторождений, сформировавшихся в последние столетия в районах горнорудной промышленности (Северо-запад и Юго-восток европейской части Росси, Урал, Юго-восток и Восток азиатской части, Центр Сибири). Эти месторождения обычно обладают своеобразным минеральным составом и являются потенциальным источником разнообразных полезных ископаемых, в частности цветных, редких и благородных металлов, а также строительных материалов (щебень, песок, гравий и т.д.).

Техногенные месторождения – техногенные образования (отвалы горнодобывающих предприятий, хвостохранилища обогатительных фабрик, шлакозольные отвалы топливно-энергетического комплекса, шлаки и шламы металлургического производства, шламо-, шлако- и т.д. отвалы химической отрасли) на поверхности Земли по количеству и качеству содержащегося в них минерального сырья пригодные для промышленного использования в настоящее время или в будущем по мери развития науки и техники.

Особенностями техногенных месторождений являются:

географически расположены только в промышленно развитых районах;

находятся на поверхности Земли и горная масса в них преимущественно дезинтегрирована;

значительно большее количество минералов (более 30 000), чем в обычных месторождениях (около 3 000).

Последняя особенность определяет сложность переработки техногенных руд, так как из-за многообразия минеральных форм, требуются иные технологии, чем для обычных руд, основанные на последних достижениях науки и техники.

Отвалы горнодобывающих и металлургических предприятий как перспективные источники сырья для различных областей индустрии издавна привлекали внимание. Так ещё в 30-е годы прошлого столетия проводились исследования по оценке медьсодержащих отходов на большинстве медных предприятий Урала. С 50-х годов отходы медного производства оценивались не только на основные, но и на полезные попутные компоненты. Исследованиями последних лет установлено, что в России к настоящему времени накоплено свыше 50 миллиардов тонн техногенных отходов, содержание металлов в которых нередко превышает их содержание в рудах, извлекаемых из недр и поступающих на обогащение. Особенно это относится к старым отвалам и хвостохранилищам, которые формировались в 40-50-е годы прошлого столетия, когда не уделялось должного внимания комплексному изучению минерального сырья, а кондиции добычи и переработки были значительно выше современных.

Известны примеры успешного вовлечения техногенных месторождений в эксплуатацию. Так ещ в 70-80-е годы прошлого столетия Хрустальненский Солнечный, Алмалыкский и Зыряновский комбинаты приступили к ревизии отвалов прошлых лет, добыче и использованию некондиционных руд для получения дополнительной продукции (олова, свинца, цинка и др.). Однако, до настоящего времени техногенные месторождения используются в незначительных масштабах. Основной причиной этого является то, что для широкого вовлечения их в переработку требуется строительство практически новых производств, реализующих новые технологические принципы и решения, которые разработаны, как правило, на уровне научных открытий, лабораторных или полупромышленных исследований и редко доведены до промышленного производства. Отсюда высокая капиталоёмкость нового строительства и реконструкции с последовательной заменой действующих технологических линий на новые производства.

Несмотря на указанные трудности, перспективность использования техногенных месторождений очевидна, так как их использование позволяет одновременно решать целый ряд экономических, социальных и экологических проблем.

Экономические проблемы:

1. Постоянное удорожание сырья, извлекаемого из недр, в связи с разработкой месторождений на всё более значительных глубинах, часто с закономерным понижением содержания ценных компонент. В последние 30 лет стоимость сырья неуклонно растёт на 5-10% в год, несмотря на внедрение новой техники и даже автоматизацию некоторых производств.

2. Истощение запасов полезных ископаемых в недрах Земли. Например, при современном уровне добычи и обогащения, запасов цинка осталось на 25-30 лет, а свинца на 50-60 лет.

3. Снижение производительности труда и уменьшение темпов добычи полезных ископаемых в связи с постоянным ухудшением горно-геологических условий добычи (большие глубины, бедные руды).

Социальные проблемы:

1. Осложнение ситуации с использованием рабочей силы во многих рудных районах вследствие уменьшения объёма работ, вызванного истощением запасов полезных ископаемых.

2. Ухудшение условий труда при эксплуатации глубокозалегающих месторождений.

Экологические проблемы:

1. Исключение из хозяйственного оборота больших площадей земель, занятых отходами производства. Так, например, площадь золоотвалов топливно-энергетического комплекса Урала составляет около 3 000 га, а площадь нарушенных земель в медной подотрасли превышает 60 000 га.

2. Уничтожение или снижение качества земель из-за пылевых заносов с отвалов и хвостохранилищ. Например, с 1 га отвалов КМА ежегодно сносится до 500 тонн пыли.

3. Загрязнение окружающей среды (почв, поверхностных и подземных вод, атмосферного воздуха) тяжёлыми металлам и солями в концентрациях, нередко превышающих допустимые нормы. Так ориентировочный суммарный объём сброса загрязнённой оборотной воды с золоотвалов АО «Свердловэнерго» составляет не менее 7,6 млн.м3/год. Содержание в сбрасываемой воде таких элементов как F, V и Mn превышает ПДК в десятки и сотни раз. С отвалов Садонских месторождений ежегодно выносится в р. Терек до 3 000 тонн цинка.

Вовлечение в переработку техногенного сырья обеспечивает:

1. Сокращение расходов на поиски новых и разведку эксплуатируемых месторождений.

2. Сохранение истощающихся минеральных ресурсов в недрах, так как запасов полезных компонент, накопившихся в отходах ГОК’ов, достаточно чтобы удовлетворить потребности на многие десятилетия вперёд.

3. Повышение производительности труда за счёт рентабельной переработки уже добытого сырья, являющегося, по существу, готовым полупродуктом и находящегося вблизи действующих предприятий, что особенно важно для тех из них, для которых вследствие истощения сырьевой базы оказываются незагруженными производственные мощности, и высвобождается рабочая сила.

4. Улучшение условий труда, так как техногенные месторождения расположены на поверхности Земли в отличие от всё более глубокозалегающих обычных месторождений полезных ископаемых.

5. Производство дешёвых стройматериалов (песок, щебень, гравий, цемент, абразивы, материал для отсыпки дорожного полотна, строительства плотин, дамб, и т.д.), а из шлаков - шлаковаты, шлакового литья (брусчатка, тюбинги, плитки, бордюрный камень и т.д.), литого шлакового щебня, стеклокерамических изделий, вяжущих добавок в цемент, минеральных добавок для улучшения почв, удобрений для сельского хозяйства и др.

6. Освобождение занимаемых им земель и их рекультивацию и ликвидацию источников загрязнения окружающей среды (ОС), улучшая тем самым экологическую обстановку вокруг действующих предприятий. Это относится к тем ТМ, освоение которых сопровождается производством стройматериалов. Если же осуществляется только добыча металлов (цветных, редких и благородных), то из-за низкого их содержания количество техногенных отходов практически не уменьшается.

Таким образом, всё вышеизложенное указывает на актуальность и народно-хозяйственную важность проблемы переработки и полной утилизации отходов горнорудной, металлургической, топливно-энергетической и химической отраслей промышленности. Уже существующие и перспективные технологические разработки позволяют оптимистически оценивать прибыльность переработки ТМ и возможность перехода к безотходным технологиям для их полной ликвидации.

Большинство развитых зарубежных стран осуществляют политику сбережения своих ресурсов, интенсивно вовлекая в переработку ТМ, утилизируя отходы производства, разрабатывая технологии переработки этих отходов. Например, в США ещё в 1993 году доля вторичного сырья в производстве цветных металлов составляла:

по меди – 55%, вольфраму – 28%, никелю – 25%.

Подобная тенденция использования вторичных ресурсов наблюдается в Канаде, Великобритании, ЮАР Испании и других странах. Вот несколько примеров:

В Канаде из отходов меднорудных предприятий, содержащих 0,45% Cu достигается извлечение 40% меди благодаря новым способам обогащения (кучного кислотного выщелачивания, кучного пиритного и бактериального выщелачивания).

В штате Монтана (США) из отвалов рудника Мандиски получают ежегодно 2т Au и 4т Ag при содержании в отвалах золота – 0,84г/т и серебра – 2,8г/т.

В штате Мичиган (США) из хвостов обогащения, содержащих 0,3% Cu, достигнуто извлечение 60% меди.

В Болгарии из отходов, содержащих 0,1-0,15%Cu, получают медный концентрат, себестоимость которого в 3 раза ниже, чем при получении его из природного сырья.

В ЮАР из отвалов золотоизвлекательных фабрик при содержании золота – 0,53г/т и урана – 40г/т получают 3,5т золота и 696т урана в год при производительности 50000т/сутки.

Однако, необходимость существенного объёма технологической перестройки производства и разработки целого ряда методических и технологических вопросов изучения ТМ не позволяет рассчитывать на скорый повсеместный переход к безотходным технологиям.

2. Способы образования и классификация ТМ

Множественность показателей, характеризующих ТМ, к которым относятся

условия образования,

объёмы,

вещественный состав,

характер процессов, преобразующих первичное вещество,

неоднородность влияния отдельных показателей на принятие технологических решений и экономических оценок и некоторые другие

предопределяют сложность их классификации и типизации.

По морфологическим признакам ТМ можно разделить на 2 типа:

1.Месторождения насыпные, представляющие собой холмы и терриконы. К этому типу относятся:

терриконы угольных шахт и разрезов;

отвалы рудников и карьеров руд цветных, чёрных и редких металлов, сложенные дезинтегрированными вскрышными и вмещающими породами, а так же убогими забалансовыми рудами;

техногенные россыпи, образующиеся при разработке россыпных месторождений и из отходов золоторудных фабрик;

шлакоотвалы цветной и чёрной металлургии.

2. Месторождения наливные, образующиеся при заполнении впадин земной поверхности. Представителями этого типа ТМ являются:

отходы обогащения руд (шламо- и хвостохранилища горнообогатительных фабрик);

шламоотвалы цветной и чёрной металлургии;

золо- и шлакоотвалы энергетического комплекса, возникающие при гидравлическом удалении золы и шлаков с теплоэлектростанций;

шламоотвалы химических производств.

По составу техногенные месторождения подразделяются на 4 типа:

1. Породные ТМ, состоящие из природных горных пород и представленные глыбово-щебенистым материалом и шламо- и хвостохранилищами обогатительных фабрик.

2. ТМ пирометаллургических процессов цветной и чёрной металлургии, сложенные шламами и шлаками.

3. ТМ теплоэлектростанций, сложенные золой и шлаками ТЭС.

4. ТМ химического производства (шламы).

По возможным областям использования ТМ подразделяются на 3 типа:

ТМ строительного сырья.

ТМ (по извлекаемому металлу) – медные, цинковые и т.д.

ТМ смешанного типа, т.е. пригодные для получения стройматериалов и металла.

Разработка месторождений первого типа обеспечивает освобождение площадей земли от техногенных отходов с последующей их рекультивацией, второго типа - позволяет осуществить доизвлечение металла, но не решает проблемы освобождения территории отвалов от отходов, так как вторичная переработка отвалов, учитывая низкое содержание в них полезных компонент, практически даёт то же самое количество отходов.

Третий тип техногенных месторождений позволяет осуществлять и рекультивацию земель и доизвлечение металла.

По экологическому воздействию среди техногенных месторождений выделяют:

1. Неопасные, представленные горными породами и глыбовощебенистыми и щебенистыми шлаками цветной и чёрной металлургии, слабо разрушающимися в течение хранения.

2. Поражающие атмосферу и гидросферу, если они сложены окисляющимися или глинизирующимися породами, окисляющимися шлаками и шламами, пылящими шламами и высохшей пульпой хвостохранилищ.

В настоящее время терминология, классификация ТМ, критерии принадлежности их к тому или иному типу меняются и дополняются по мере углубления исследований и практических работ в области разработки техногенных месторождений.

Наиболее удобной представляется классификация ТМ, в основу которой положены условия их формирования, так как они определяют обычно и морфологию, и вещественный состав, и возможные области использования, и экологическое воздействие на ОС (рис.1).

Пользуясь классификацией, представленной на рис.1, можно оценить основные характеристики любого типа месторождений. Например, ТМ горнодобывающих предприятий, возникающие при обогащении руд и представляющие собой хвостохранилища, относятся к месторождениям

наливного типа (морфологический признак);

по составу – породные;

по возможным областям использования – смешанного типа, т.е. пригодные для доизвлечения металла и получения стройматериалов;

по экологическому воздействию на окружающую среду – поражающие атмосферу (пыль) и гидросферу (фильтрация вод хвостохранилищ через защитные дамбы).

Рис. 1

Классификация техногенных месторождений.

Рис. 1

Классификация техногенных месторождений.

Состав и строение ТМ определяются целым рядом факторов, важнейшими среди которых являются:

условия образования (добыча и обогащение руд и угля, переработка концентратов руд, сжигание угля и т.д.);

состав исходного сырья (месторождения цветных и редких металлов, полиметаллические, железорудные и другие типы коренных месторождений);

физико-химические и механические процессы климатического воздействия и выветривания отвалов. Они интенсивно окисляются, выщелачиваются и разрушаются, что приводит к изменению минералогического и вещественного состава техногенных отложений, выносу элементов и образованию ореолов рассеяния вокруг отвалов. Особенно это проявляется для отходов добычи и обогащения сульфидных руд, так как они при окислении и выветривании быстро разрушаются и переходят в окисленные минеральные формы, требующие при утилизации особых технологий извлечения полезных компонент

В приповерхностной зоне техногенных отложений под воздействием кислорода, воды, фильтрационных электрических полей и других факторов происходят интенсивное растворение и миграция металлов и их соединений. При этом могут образовываться обеднённые и обогащённые металлом участки с восстановленными и окисленными формами его нахождения. Например, в участках хвостохранилищ с восстановленными сульфидами нередко наблюдаются повышенные содержания золота, а в зонах окисления возможно накопление серебра.

В настоящее время опыт разведки техногенных месторождений невелик. Наиболее тщательно такие исследования выполнены на Урале, поэтому ниже приводятся особенности состава и строения ТМ в основном Урала, используя в некоторых случаях так же обобщённые данные по месторождениям бывшего СССР.

3.1. ТМ топливно-энергетического комплекса

Одной из важных проблем исследования шлакозольных отвалов теплоэлектростанций (ТЭС) является изучение их состава и количества микропримесей, возможно, представляющих ценность как сырьё для извлечения этих микропримесей.

Рассмотрим результаты исследований минерального состава и элементов примесей для зол Рефтинской ГРЭС, работающей с 1970 г и обеспечивающей тепловой и электрической энергией значительную часть Свердловской области. Золы транспортируются по системе гидрозолоудаления и складируются в золоотвал, который занимает площадь 1500 га и содержит 120 млн.т золы при ежегодном складировании золошлаковых отходов около 3,1 млн.т.

Золоотвал Рефтинской ГРЭС вытянут с севера на юг. Его длина более 1000 м, ширина от 100 до 300 м и высота 10-15 м. Опробование поверхности отвала показало, что он имеет неоднородное строение, определяющееся чередованием зол различных по гранулометрическому составу (см. таблицу 1).

Таблица 1.

Гранулометрический состав (%) зол Рефтинской ГРЭС.

| Тип золы | Размеры зёрен, мм | ||

| > 0,63 | 0,2 – 0,63 | <0,2 | |

| Тонкозернистые золы с обломками шлака | 22,8 | 28,4 | 48,8 |

| Тонкозернистые золы | 1,4 | 7,6 | 91 |

| Пылеватые золы | 0,4 | 1,7 | 97,9 |

Выделенные разновидности золы отражают её гранулометрическую сортировку при гидровыносе.

Тонкозернистые золы с обломками шлака распространены в северной части отвала. Тонкозернистые золы составляют основную массу тела золоотвала. Пылеватые золы распространены в виде субширотных полос шириной от 10 до 50 м по всей территории отвала.

Содержания микроэлементов в исходном угле и в золе в целом представлены в таблице 2.

Таблица 2.

Среднее содержание и коэффициент концентрации (КК) микроэлементов в сжигаемых углях и золах Рефтинской ГРЭС.

| Содержание микроэлементов, n·10-3%/KK | |||||||||||||

| Cu | Zn | Pb | Be | Cr | Co | Ba | Ti | V | Mn | Sc | P | Zr | |

| Уголь | 0,3 | 0,6 | 0,5 | 0,2 | 0,3 | 3 | 42 | 40 | 1,3 | 44 | 0,7 | 44 | 10,2 |

| Золы в целом | 1,4 4,67 | 2,083,47 | 1,382,76 | 0,2 1 | 0,1 0,33 | 2,9 0,97 | 20 0,48 | 800 20 | 2 1,54 | 70,11,59 | 1 1,43 | 1002,27 | 20 1,96 |

Из таблицы следует, что концентрация в золах большинства элементов возрастает (КК>1), для некоторых весьма значительно (ККTi=20, ККCu=4,67, ККZn=3,47, ККPb=2,76) и только для трёх элементов уменьшается (ККCr=0,33, ККCo=0,97, ККBa=0,48).

Наблюдаются определённые различия в содержании отдельных микроэлементов для указанных выше разновидностей зол. Так например, в тонкозернистых золах повышены содержания меди (ККCu=5,17) и хрома (ККCr=3,3), пылеватые золы характеризуются понижением содержания меди (ККCu=2,97) и цинка (ККZn=3,0) и повышением содержания почти всех остальных элементов (ККBe=1,55, ККBa=0,7 и др.). В золах, содержащих обломки шлаков повышены содержания хрома (ККCr=3,0) и марганца (ККMn=1,82).

Главным минералом, выявленным рентгеноструктурным анализом, является муллит {Al4[Al4(Si3Al)O19(F0,5O,OH)]} - высокотемпературная фаза с неупорядоченной структурой, а так же тридимит (SiO2) – минерал метастабильной фазы, характерный для молодых образований, в том числе для зол и шлаков.

Муллит, содержащий 71,83% Al2O3 и 28,17% SiO2 образуется при термическом перерождении ряда глинистых минералов (каолинит - Al4[Si4O10][OH]8, галлуазит, пирофиллит и др.), мусковита, гидрослюды и других природных алюмосиликатов. По экономическому значению и объёмам производства муллит входит в число важнейших искусственных минералов.

Содержание глинозёма (Al2O3) в золах сопоставимо с его содержанием в бокситах (С³45%), поэтому золы Рефтинской ГРЭС могут служить сырьём для производства алюминия. Попутно с глинозёмом возможно извлечение фосфора.

Среди элементов примесей особое внимание привлекают редкие элементы Sc, Zr, Ti и B. Необходимы дальнейшие исследования с целью их количественной оценки.

Складирование золошлаковых отходов сопряжено с широкомасштабным их воздействием на окружающую среду (ОС), выражающееся в отчуждении земель и загрязнении атмосферы, подземных и поверхностных вод. Однако, проблема использования шлакозольных отвалов до настоящего времени не решена. Ежегодно утилизируется в основном в производстве стройматериалов менее 1% от образующегося за тот же период времени количества золы.

О воздействии золоотвалов на ОС можно судить по результатам обследования золоотвалов АО «Свердловэнерго», входящего в состав РАО «ЕЭС».

Воздействие на водные ресурсы.

На всех электростанциях АО «Свердловэнерго» организовано оборотное водоснабжение. Однако, несмотря на наличие замкнутого цикла водоснабжения, в действительности существует сброс загрязнённых вод с золоотвалов в поверхностные и подземные водные системы. Основной причиной сброса являются фильтрационные потери оборотной воды из гидрозолоотвалов через ограждающие дамбы и их основания.

Химический состав оборотной воды электростанций АО «Свердловаэнерго» характеризует таблица 3.

Таблица 3.

Химический состав оборотной воды электростанций АО «Свердловэнерго».

| Элемент | Содержание, мг/л* | ПДК элементов в воде водоёмов различного назначения | Кратность превышения ПДК** | ||||

| Хозяйственно бытового назначения, мг/л | Рыбохозяйственного пользования, мг/л | ||||||

| Al | 0,61 – 2,73 | 0,5 | - | - |

|

||

| V | 0,0046 – 0,23 | - | 0,001 | 4,6 – 230 |

|

||

| Fe | 0,14 –0,39 | 0,3 | 0,1 | 1,4 – 3,9 |

|

||

| Si | 6,1 – 16,4 | 10,0 | - | - |

|

||

| Mn | 0,024 – 0,087 | - | 0,01 | 2,4 – 8,7 |

|

||

| Cu | 0,002 – 0,014 | 1,0 | 0,001 медь-ион | 2 – 14 |

|

||

| Mo | 0,0009 – 0,067 | 0,25 | 0,0004 по Мо +6 | 2,3 – 170 |

|

||

| As | 0,2 – 0,9 | - | 0,05 | 4 – 18 |

|

||

| Ni | 0,0049 – 0,031 | 0,1 | 0,01 по иону | 0 – 3,1 |

|

||

| Ti | 0,042 – 0,28 | 0,1 | - | - |

|

||

| F | 0,2 – 10 | 0,7 | 0,05 | 4 – 200 |

|

||

| Cr | 0,0026 – 0,051 | 0,5 | 0,005 | 0 – 10,2 |

|

||

* Изменение содержания каждого из элементов обусловлено сжиганием углей разных типов и зольности (Экибастузский – до 43%, Волчанский – 20-37%, Буланашский 20-37%, Кузнецкий – до 22%).

**Использованы значения рыбохозяйственных ПДК.

Из таблицы 3 следует, что в оборотных водах всех золоотвалов имеет место превышение ПДК для всех элементов, а для V, Мо и F - до 170-230 раз. Объём сброса оборотной воды с золоотвалов АО «Свердловэнерго» составляет не менее 7,6 млн3/год в поверхностные водоёмы (реки, ручьи) и более 50 млн3/год в горизонты подземных вод посредством фильтрации через основания дамб.

Воздействие на земельные ресурсы.

Площади, занимаемые каждым золоотвалом, измеряются сотнями гектаров, составляя в целом для АО «Свердловэнерго» не менее 3100 га, а с учётом площади санитарно-защитных зон (около 1700 га) из землепользования исключается 4800 га только для одной Свердловской области.

Воздействие на атмосферу.

Основными источниками загрязнения атмосферы являются пылящие поверхности золоотвалов. Их негативное воздействие заключается в загрязнении воздушного бассейна неорганической пылью в результате ветровой эрозии сухой части поверхности отвалов. Результаты расчётов показали, что для золоотвалов АО «Свердловэнерго» площадь пылящих поверхностей составляет около 600 га, т.е. около 20% общей площади золоотвалов, а суммарный объём пылевыделения превышает 1700 т/год.

Риск экологических последствий аварийных ситуаций.

Экологический риск, т.е. вероятность возникновения неблагоприятных для ОС и человека последствий складирования золошлаковых отходов на золоотвалах обуславливается возможностью прорыва ограждающих дамб, что в действительности хотя и не часто, но имеет место.

Таким образом, в свете рассмотренного воздействия золоотвалов на ОС, совершенно очевидна необходимость проведения исследований по утилизации техногенных отходов, накапливающихся в золоотвалах топливно-энергетического комплекса России. В решении этой проблемы заинтересован и топливно-энергетический комплекс, выплачивающий многие сотни миллионов рублей в год за загрязнение ОС, складирование отходов, изъятия земель.

При добыче и обработке ископаемых углей возникает большое количество отходов, содержащих кроме пустой породы значительное количество угля.

Первую группу этих отходов составляют углесодержащие вскрышные (при открытой добыче угля) и шахтные породы, т.е. ТМ горнодобывающей промышленности, возникающие при добыче полезных ископаемых (см. классификацию ТМ). К настоящему времени нет достаточных сведений о ежегодных масштабах образования и складирования в отвалах подобных отходов. Наиболее изучены они в Кузнецком бассейне, где, по ориентировочным расчётам, ежегодно получают 12-15 млн.т вскрышных пород со средней зольностью 72-86%.

Вторую группу представляют отходы углеобогатительных фабрик, где они составляют 5-40% от перерабатываемой массы добытого сырья и превышают 1 млн.т/год на каждой фабрике. В зависимости от способов обогащения угля образуются кусковые и мелкодисперсные отходы соответственно при гравитационном и флотационном методах обогащения. Выход кусковых углеотходов обогатительных фабрик Кузнецкого бассейна составил в 1987 году около 11,5 млн.т, а Уральских – 4,8 млн.т.

Крупность зёрен при флотационном обогащении менее 1 мм. Представление о крупности кусковых отходов даёт таблица 4.

Таблица 4.

Гранулометрический состав отходов гравитационного обогащения.

| Фракция, мм | 0 - 1 | 1 - 6 | 6 - 113 | 13 - 25 | 25 – 50 | >50 |

| Содержание, % | 1,5 | 2 | 3 | 14,8 | 50,6 | 28,1 |

| Зольность, % | 72,4 | 82,3 | 86,2 | 80,3 | 78,8 | 85 |

Содержание мелкой фракции (<13 мм) не превышает 6,5%, а зольность почти не зависит от размера кускового материала.

Представление о химическом составе отходов обогатительных фабрик можно получить, проанализировав данные таблицы 5.

Таблица 5.

Характеристика углеотходов.

| Угольный бассейн | Зольность | Химический состав, % | ||||||

| C | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | S | ||

| Кузнецкий | 64 – 90 | 4 – 22 | 57 – 70 | 14 – 26 | 3 – 10 | 1 – 7 | 0,3 – 3 | 0,1-1,4 |

| Челябинский | 66 – 80 | 9 - 25 | 53 – 56 | 22 – 24 | 11 – 18 | 2 – 5 | 3 – 4 | 0-0,8 |

| Кизеловский | 60 – 68 | 17 – 23 | 53 – 58 | 12 – 22 | 16 – 22 | 0,8 – 2 | 0,8 – 2 | 7 – 10 |

Преобладающей горной породой в углеотходах уральских месторождений является аргиллит, в небольших количествах присутствуют алевролиты, песчаники, карбонаты и сульфиды.

Основные минералы представлены каолинитом (20-40%), гидрослюдами (5-25%) и кварцем (30-40%). Кизеловские отходы имеют повышенное содержание сульфидов железа, следствием чего является более высокое содержание в них серы.

Содержание углерода зависит от качества обогащения.

Углеотходы представляют интерес для цементной промышленности, которая может утилизировать значительный их объём. Например, в Польше ежегодно используют 40 000 т отходов углеобогащения, применяя их в качестве компонента исходного сырья цемента в количестве 8-18%. На Днепродзержинском цементном заводе в сырьевую смесь вводят 8-9% углеотходов. На Одесском цементном заводе используют углемоечные отходы коксохимического производства для частичной замены глины и снижения расходов топлива на обжиг клинкера (около 11%).

Воздействие отходов обогащения углей на ОС аналогично, по-видимому, воздействию золоотвалов ТЭС, рассмотренному выше.

3.3. ТМ цветных и редких металлов

ТМ этой группы объединяют ТМ, возникающие при добыче, обогащении и переработке продуктов обогащения руд цветных (Cu, Zn, Pb, Al и Mg) и редких (Ni, Sn, Mo, W, Bi, V, Co, As, Sb и Hg) металлов. Как правило, ТМ этой группы относятся к месторождениям смешанного типа, т.е. пригодны как для доизвлечения металла, так и получения стройматериалов.

ТМ, сложенные вскрышными и вмещающими породами и некондиционными рудами, представлены рыхлыми, полускальными и скальными горными породами и рудами различного вещественного состава, слагающими коренные месторождения. В этом типе месторождений обычно не наблюдается закономерностей в распределении наиболее богатых металлом участков.

ТМ, возникающие при обогащении руд, представлены хвостохранилищами, сложенными измельчённым материалом с водонасыщением до 20-50%, плотностью от 1,5 до 2,5 т/м3 и содержанием глинистых частиц до 50%.

При флотационном обогащении основная масса хвостохранилищ представлена пылевидным материалом, а при гравитационном – мелкозернистым. В пылевидном материале частиц с диаметром менее 0,1 мм свыше 25%, а в мелкозернистом – частиц с диаметром меньше 0,1 мм менее 25%.

Полезные компоненты распределены в хвостохранилищах неравномерно. Возникновение участков с повышенной концентрацией металла зависит не только от изменения показателей технологии обогащения, но и от ряда других факторов, таких как

временной режим и место сброса пульпы, которые не являются постоянными;

рельеф дна хвостохранилища;

окислительные и восстановительные процессы в приповерхностной зоне (см. выше).

Металлоносные участки представлены системой разобщённых пластообразных, линзообразных, изометрических и неправильной формы тел.

В хвостохранилищах помимо цветных и редких металлов наблюдаются повышенные содержания благородных металлов (Ag, Au, Pt) и редкоземельных и рассеянных металлов (Ge, Se, Te и др.).

Шлаки металлургического производства имеют две разновидности:

литые, поступающие в шлакоотвалы в горячем состоянии;

гранулированные исходные шлаки после предварительной грануляции.

Распределение полезных компонент в шлаках зависит от изменения состава исходного сырья и показателей извлечения различных компонент, входящих в состав перерабатываемых концентратов, а так же от интенсивности процессов вторичного перераспределения металлов в них, которые для литых шлаков проявляются лишь в приповерхностной части, а для гранулированных – на большую глубину и более интенсивно.

Особенно велики потери металлов при добыче и обогащении руд, а, следовательно, весьма значительны их запасы в ТМ горнодобывающей промышленности. Оценим эти запасы на примере крупнейшего комбината нашей страны – Тырныаузского (Предкавказье), осуществляющего добычу и переработку вольфрамовых руд.

Кондиционными считаются руды с содержанием триоксида вольфрама CWO3 >0,1%. В хвостах флотации содержание CWO3 <0,04%. В процессе подготовительных горных работ эксплуатационный блок расчленяется на кондиционные и некондиционные руды, выемка которых из недр осуществляется раздельно: кондиционные руды отгружаются на обогатительную фабрику, а некондиционные направляются в отвал.

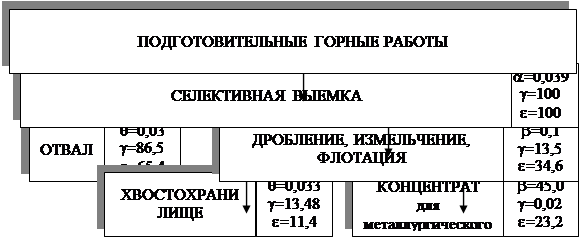

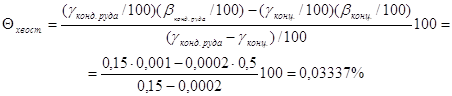

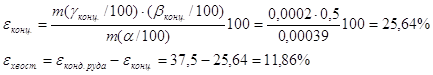

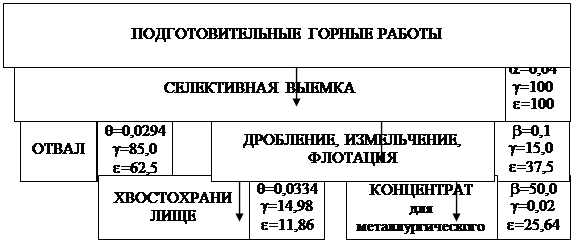

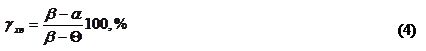

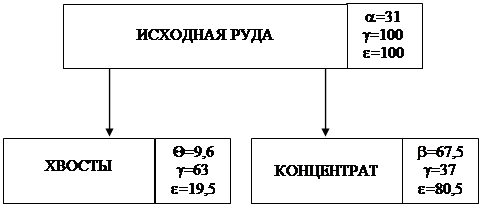

Технологическая схема и показатели добычи и переработки руд показаны на рис. 2, из которого следует, что на долю кондиционных руд приходится всего 13,5% от всей добытой

Рис. 2. Схема отработки и обогащения руд Тырныаузского месторождения с технологичес-кими показателями по отдельным этапам.

a, b, q - содержание CWO3 в исходной горной массе, обогащённом и отвальном продуктах соответственно, %;

g - выход продуктов переработки и обогащения руд, %;

e - извлечение триоксида вольфрама в соответствующий продукт, %.

горной массы. В этих рудах содержится лишь 34,6% полезного компонента. Некондиционные руды, составляющие 86,5% добытой горной массы, уходят в отвал, унося с собой 65,4% металла, содержащегося в эксплуатационном блоке. Таким образом, уже первая стадия добычи коренных руд связана с огромными потерями полезного компонента, причём это потери не в недрах, а в отвалах.

На обогатительной фабрике руда подвергается дроблению, измельчению и флотации. В хвосты флотации уходит 13,48% рудной массы, вместе с которой уносится ещё 11,4% полезного компонента. В итоге из всей массы металла, содержащегося в эксплуатационном блоке, в товарный концентрат извлекается всего 23,2%, а 76,8% теряется в отвалах некондиционной руды и хвостохранилищах.

Изучение технологической пробы некондиционной руды Тырныаузского месторождения показало, что отвалы некондиционной руды это полноценное техногенное месторождение, пригодное для переработки, причём со значительно меньшими затратами, чем месторождения коренных руд.

Распределение содержания триоксида вольфрама в порциях этой пробы приведено в таблице 6.

Таблица 6.

Распределение триоксида вольфрама в порциях технологической пробы некондиционной руды Тырныаузского месторождения.

| Групповые порции | Отдельные порции | Содержание WO3, % | Количество WO3, % | ||

| В отдельной порции | Накопленное* | В отдельной порции** | Накопленное*** | ||

| I | 1 | 0,543 | 0,543 | 47,5 | 47,5 |

| 2 | 0,165 | 0,342 | 15,7 | 63,2 | |

| 3 | 0,101 | 0,271 | 7,5 | 70,7 | |

| 4 | 0,068 | 0,217 | 5,7 | 76,4 | |

| 5 | 0,054 | 0,185 | 5,0 | 81,4 | |

| II | 6 | 0,036 | 0,160 | 3,3 | 84,7 |

| 7 | 0,030 | 0,142 | 2,6 | 87,3 | |

| 8 | 0,026 | 0,128 | 2,2 | 89,7 | |

| 9 | 0,021 | 0,115 | 1,9 | 91,4 | |

| 10 | 0,017 | 0,106 | 1,4 | 92,8 | |

| III | 11 | 0,015 | 0,098 | 1,3 | 94,1 |

| 12 - 20 | 0,012 | 0,057 | 4,6 | 100 | |

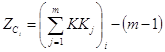

*Среднее содержание WO3 по всем вышестоящим порциям, включая данную (Сn’), коn’ n’

торое рассчитывается по формуле Сп’=(åmiCi)/(åmi)

i=1 i=1

где mi и Ci – масса и содержание WO3 в i–й порции технологической пробы;

n количество порций, для которых рассчитывается Сn’.

**Относительная масса (Мi, %) WO3 в i-й порции технологической пробы, которая опn

ределяется равенством Мi= [miCi/ (åmiCi)]·100, %,

i=1

где n – суммарное количество порций в технологической пробе, в данном случае – 20.

***Суммарная относительная масса WO3 (Мn’) для всех вышестоящих порций, включая

n n

данную, равная Мn’= [(Сn’åmi)/(Сnåmi)]·100, %.

i=1 i=1

Проба состояла из кусков крупностью 25-50 мм. Среднее содержание CWO3=0,057%, т.е. в целом она относится к категории забалансовых руд, так как минимальное промышленное содержание в руде CWO3=0,1%. После взвешивания и анализа каждого куска и ранжирования кусков по содержанию CWO3 вся проба была разделена на 20 отдельных порций примерно равных по массе. Затем эти порции были объединены в три группы. В группу I вошли 5 порций с самыми высокими значениями CWO3, для каждой из которых содержание CWO3 оказалось выше, чем в хвостах флотации, т.е. CWO3>0,04%. В группу II попали 5 порций, у которых среднее накопленное содержание металла оказалось выше, чем минимальное промышленное на месторождении, т.е. CWO3>0,1%, но в самих порциях содержание металла ниже, чем в хвостах флотации, т.е. CWO3 <0,04%. В группу III попали оставшиеся 10 порций, у которых оба показателя ниже установленных пределов.

Данные таблицы 6 показывают, что распределение вольфрама в кусках и порциях некондиционной руды очень неравномерно. Действительно, некондиционная в целом горная масса технологической пробы, оказывается, наполовину (10 из 20 порций) представлена вполне кондиционной рудой, в которой сосредоточено 92,8% всего металла, а его средняя концентрация CWO3=0,106% (групповые порции I и II вместе). Более того, кондиционная рудная часть пробы также наполовину сложена некондиционной рудой со средним содержанием CWO3=0,026% и запасом металла в 11,4% (групповая порция II). Следовательно, в данном случае отвал некондиционных руд на 50% представлен вполне кондиционными рудами, в которых сосредоточено 92,8% металла со средним содержанием CWO3=0,106%. Такой отвал нельзя считать бросовым, он должен рассматриваться как ТМ, вполне пригодное для разработки, причём, с гораздо меньшими затратами, чем коренное, так как горная масса в нём уже добыта и складирована.

Аналогичные результаты анализа состава отвалов некондиционных руд получаются и для многих других типов рудных месторождений. В настоящее время уже имеется опыт переработки отвалов некондиционных руд при использовании крупнопорционной сортировки горной массы и покусковой и мелкопорционной сепарации некондиционных руд с помощью ядернофизических методов. Например, извлечение Pb и Zn из некондиционных полиметаллических руд Алмалыкского ГОК’а (Узбекистан) составляет около 50% от массы полученного комбинатом металла.

ТМ цветных и редких металлов помимо доизвлечения основных полезных компонент и получения стройматериалов (щебень, песок, гравий, закладочный материал и т.д.) могут являться ценным источником попутных элементов, которые в начальный период добычи руд по тем или иным причинам не извлекались. Так, например, отвалы и хвосты медно-никелевых руд Норильска содержат промышленные с точки зрения современных технологий их переработки концентрации платиноидов, золота и серебра, которые ранее извлекались лишь частично. Практически все полиметаллические и медно-цинковые месторождения содержат Ag, Cd редкие и рассеянные элементы, потребность в которых резко возросла в последнее время, и промышленные кондиции на них в связи с этим существенно понизились.

ТМ цветных и редких металлов имеют огромные запасы полезных компонент. В качестве примера рассмотрим суммарные характеристики ТМ медной подотрасли Урала, в которой сосредоточена основная их доля России и для которой известны наиболее полные данные (таблица 7).

Таблица 7.

Характеристика ТМ медной подотрасли Урала.

| Тип техногенного сырья | Запасы, млн.т | Содержание и запасы полезных компонент, %/тыс.т | ||

| Cu | Zn | S | ||

| Некондиционные руды и породы вскрыши | 10617 | 0,34/36098 | 0,22/23357 | 8,69/922617 |

| Хвосты обогащения | 208,8 | 0,37/770,1 | 0,39/820,5 | 21,9/45811 |

| Шлаки медеплавильных заводов | 110,9 | 0,37/410,2 | 2,29/2538,6 | 0,98/1086,4 |

| Итого | 10937 | 37278 | 26716 | 969514 |

Из таблицы 7 следует, что основная доля (87,4–96,8%) запасов полезных компонент сосредоточена в ТМ, возникающих при добыче руды коренных месторождений. В целом для медной подотрасли Урала этот показатель даже превосходит соответствующие потери при добыче вольфрамовых руд [85%=65,4/(65,4+11,4) – см. рис. 2] несмотря на то, что медные и медно-цинковые кондиционные руды имеют более высокие содержания Cu (0,35-0,5%) и Zn (1,5%) и как следствие этого должны быть более однородны.

Из этой же таблицы также видно, что даже средние содержания Cu (0,34-0,37%) близки к кондиционным (0,35%-0,5%), поэтому учитывая неравномерность распределения меди в техногенных рудах (от 0,08 до 1,88%), очевидно, что они вполне конкурентоспособны с коренными рудами.

В медных рудах Урала помимо меди содержится ёще 15 других ценных компонент (Zn, Pb, S, Au, Ag, Bi, Cd, Ge, Re, Sn, Te, Ni, In, Sb). Кроме того, в шлаках содержится до 30% и более железа (CFe,кондиц.³16%), которое из них не извлекается.

Наибольшую ценность в хвостах обогащения Уральских руд представляет сера. Её стоимость составляет 30-50% от общей стоимости хвостов. Второе место принадлежит сумме драгоценных металлов (25-45%). Далее идут Cu – 10-20% и Zn – 10-15%.

Каждое ТМ обладает своими особенностями, обусловленными составом исходного сырья для них, технологией добычи, обогащения или переработки и целым рядом других факторов. Поэтому необходима объективная оценка и детальная разведка каждого перспективного для вторичной переработки ТМ. Оценочные работы проведены пока на немногих месторождениях. Рассмотрим для примера результаты таких работ на двух месторождениях: ТМ Бурибаевской обогатительной фабрики и ТМ медиплавильного комбината АООТ «СУМЗ» (Среднеуральский металлургический (медиплавильный) завод).

ТМ Бурибаевской обогатительной фабрики начало формироваться с 1937 г. Площадь хвостохранилища составляет около 18 га. Высота колеблется от 0,5 до 18 м. Хвосты представляют собой обезвоженную пульпу с размером частиц от 0,02 до 0,07 мм.

По результатам опробования шлама содержание СS=10-42%, СCu=0,12-1,64%, СZn£1%. Эти шламы могут быть использованы как сырьё для получения медного и пиритового концентратов.

Хвостохранилище разведано колонковыми скважинами по сети 50´50 м. Анализ размещения меди и серы в шламе хвостохранилища показал, что наибольшее их содержание отмечается в местах слива шлама из трубопровода. По мере удаления от него содержание меди и серы уменьшается. По содержанию этих элементов выделяют три участка:

I участок – СCu>0,5%, СS>34%.

II участок - СCu>0,5%, СS<34%.

III участок - СCu<0,5%, СS<34%

Запасы хвостохранилища составляют 3,96 млн.т при среднем содержании СCu=0,54%, СZn=0,17%, СS=28,18%. Кроме Cu, Zn и S хвосты содержат:

Au 1,2 г/т (0,00012), Se – 41 г/т (0,0041%), Ge – 1,6 г/т (0,00016%,

Ag 10,3 г/т (0.00103%), Te – 28 г/т (0,0028%).

Пользуясь этими данными нетрудно подсчитать запасы перечисленных выше металлов в хвостохранилище Бурибаевской обогатительной фабрики (сделать самостоятельно)

Cu 21384 т, Au – 4,752 т, Te – 110,88 т,

Zn 6732 т, Ag – 40,788 т, Ge – 6,33 т,

S 1,116 млн.т, Se – 162,35 т.

ТМ медеплавильного комбината АООТ “СУМЗ” представляет собой шлакоотвал, содержащий несколько десятков млн.т шлаков.

Минеральный состав шлаков:

Магнетит (FeFe2O4), пирротин (Fe1-xS), фаялит {Fe2[SiO4]}, шпинель (MgAl2O4), виллемит {Zn2[SiO4]}, куприт (Cu2O), волластонит {Ca3[Si3O9]}, кварц (SiO2) и некоторые другие рудные и нерудные минералы.

В химическом составе преобладают

Fe (34-42)%, SiO2 – (32-38)%, Al2O3 – (4,6-7,5)%,

Zn (2-5)%, S – (0,9-1,2)%, Cu – (0,6-0,7)%.

В ходе отработки шлакоотвала, дробления и флотационного обогащения шлаков на обогатительной фабрике получают медно-цинковый концентрат и магнетит, содержащий песок.

ТМ этой группы, как и ТМ цветных и редких металлов формируются при добыче, обогащении и переработке продуктов обогащения коренных руд чёрных металлов (Fe, Ti, Mn, Cr). Они так же, как правило, относятся к месторождениям смешенного типа, т.е. пригодны для доизвлечения различных металлов и для получения стройматериалов.

Для месторождений Урала этой группы наблюдается аналогичное соотношение запасов для разных их типов:

ТМ вскрышных и скальных пород и некондиционных руд - >5 000млн. т;

ТМ хвостов обогащения - ~900 млн. т;

ТМ шлаков металлургических комбинатов - ~200 млн. т.

Наибольший интерес среди ТМ чёрных металлов вызывают в последнее время хвосты мокрой магнитной сепарации титаномагнетитовых руд Качканарского ГОК’а (Урал). Хвостохранилище занимает площадь 2000´200 м=40 га. В среднем в него ежегодно поступает около 34 млн.т хвостов. Материал их достаточно однороден, с преобладающим фракционным составом 1-4 мм. Распределение металла по поверхности хвостохранилища равномерное. Как следствие однородности состава шламов в них отмечаются стабильные содержания одного из редких металлов–скандия (CSc»130 г/т), представляющего промышленный интерес.

ТМ металлургических предприятий представляют довольно сложные объекты. Строение подобных ТМ рассмотрим на примере ТМ Челябинского электрометаллургического комбината (АО «ЧЭМК»).

Шлаковые отвалы ЧЭМК формируются с начала ферросплавного производства в 1931г. и продолжают функционировать по настоящее время. Они имеют в плане близкую к изометрической форму плоского типа (соотношение площади верхней поверхности и нижнего основания меньше двух). Площадь отвала около 38 га. Мощность тела отвала 16-31 м, средняя её величина – 22,55 м. Плотность материала – 2,5 т/м3.

Вывалка шлаков и отходов различного состава производилась хаотически, без соблюдения системы складирования, поэтому строение отвала сложное. Большая часть его поверхности покрыта пылями различных производств и саморассыпающихся шлаков, которые впоследствии проходят процесс литификации (слёживания), превращаясь в сцементированные тонкообломочные породы.

В отвале содержится около 653 тыс.т марганца. Основное перспективное направление переработки – использование в качестве строительного материала с предварительным извлечением металлических фаз. Характерными стройматериалами, которые могут быть получены из шлаков чёрной металлургии, являются:

гранулированные шлаки;

шлаковая пемза как заполнитель бетона;

шлаковата;

литой шлаковый щебень;

шлаковое литьё (брусчатка, плитки, бордюрный камень и пр.);

стеклокерамические изделия;

вяжущие добавки в цемент;

минеральные добавки для улучшения почв.

4. Методика и техника геолого-экономической оценки ТМ

4.1. Основные этапы исследования ТМ

Исследования ТМ и вовлечение их в эксплуатацию представляет собой комплексную проблему, которая может быть решена только совместными усилиями геологов, геофизиков, горняков, обогатителей и экологов. Методика исследований ТМ включает ряд этапов:

Рекогносцировочное геолого-геофизическое обследование ТМ. Оно выполняется путём изучения горно-геологической документации отработки коренных месторождений, осмотра техногенных образований на местах и составления схемы их залегания. На основании выполнения этих работ оценивается:

минералогический и петрофизический состав залежей ТМ и их физические свойства (плотность, электропроводность и т.д.);

ожидаемое содержание полезных и попутных компонент;

гранулометрический состав;

площадь и мощность залежей ТМ, их состояние, сроки складирования и т.д.

Первый этап работ заканчивается заключением о целесообразности дальнейшего изучения ТМ с целью вовлечения его в переработку, если существует потребность в том или ином продукте, полученном из техногенного сырья.

При этом оценка ТМ должна быть технолого-эколого-экономической, так как экологический аспект их разработки, наряду с сырьевым, является важнейшим.

Совокупность таких заключений может служить основой для составления централизованной картотеки, кадастра или банка данных по ТМ России.

Геолого-геофизическая съёмка поверхности отложений ТМ. Информация о ТМ, полученная на первом этапе исследований, требует уточнения. Многие ТМ существуют от нескольких десятков до 100 и более лет. В течение этого времени интенсивно шли процессы выветривания, окисления и выщелачивания, в результате которых произошло перераспределение элементов, изменение минералогического и вещественного состава техногенных отложений, вынос элементов и образование ореолов рассеяния. Эти изменения наиболее существенны для отходов добычи и обогащения сульфидных руд, которые при окислении и выщелачивании быстро разрушаются и переходят в окисленные минералогические формы, требующие при утилизации создания особых технологий извлечения полезных компонент.

Основным средством исследования ТМ на втором этапе являются ядерногеофизические методы, такие как рентгенофлуоресцентный (РФМ), нейтронноактивационный (НАМ), гамма-гамма (ГГМ) и др., обеспечивающие геолого-технологическое картирование и выявление наиболее перспективных для разработки участков.

Второй этап исследований ТМ начинается рентгенорадиометрической съёмкой, когда это возможно, или отбором проб с поверхности отложений по разведочным линиям с максимальным расстоянием между ними для однородных отвалов 100 м, а между пунктами опробования по линии – 10-20 м. Отбор проб по поверхности рыхлых отложений проводится горстьевым способом или способом вычерпывания. Крупные глыбы шлаков, горных пород, некондиционных руд и других образований опробуются штуфным способом. Проба представляет собой образец (штуф) или сколки, отобранные равномерно с опробуемой поверхности. В случае неоднородности строения объекта исследований проводится опробование каждой разновидности.

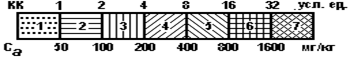

Отобранные пробы подвергаются сначала полуколичественному спектральному анализу с целью выявления широкого круга элементов в исследуемом материале. Количественный анализ осуществляется рентгенорадиометрическим или нейтронно-активационным методом в зависимости от минимальных содержаний (Cmin) и типа (порядкового атомного номера Z) определяемых элементов, представляющих практический интерес. Для РФМ - Сmin³(10-3-10-2)%, Z>20; а для НАМ - Сmin³5·10-5%; Z – практически любой.

При исследовании многих типов ТМ возможна рентгенофлуоресцентная съёмка (РФС) по поверхности отложений без отбора проб. Например, РФС с успехом применяется для картирования поверхности хвостохранилищ оловорудных, полиметаллических и некоторых других типов месторождений.

В процессе съёмки определяется содержания основных полезных компонент – Cu, Zn, Pb, Sn и др., сопутствующих– Fe, As и др., редких и рассеянных элементов – Ag, Cd, Re, Ga и др., которые имеют промышленное значение и могут быть извлечены при переработке техногенных руд, а также Sr, Ba, Sb, Zr, Rb, Ca, S, P, которые определяют технологический тип руды и влияют на извлечение полезных компонент. Такая многоэлементная съёмка может быть выполнена в настоящее время ретгенофлуоресцентным методом с портативной или переносной аппаратурой на пропорциональных, полупроводниковых или кристалл-дифракционных детекторах (АР-104, Дукат, Спетроскан и др.). По результатам съёмки выделяются перспективные для отработки участки ТМ.

Второй этап исследований включает также изучение физических свойств и минералогическое и петрофизическое изучение материалов проб и образцов. Результаты определения вещественного состава, минералого-петрографической и петрофизической характеристик техногенных отложений оформляются в виде геолого-технологической карты или плана.

Разбуривание перспективных участков. Основная его задача – заверка результатов поверхностной съёмки и получение данных о пространственном распределении оруденения в техногенных отложениях. На основе этих сведений осуществляется прогнозный подсчёт запасов полезных компонент, разработка плана отработки ТМ с учётом технологических типов оруденения и составление геологической карты и разрезов.

Разбуривание перспективных участков осуществляется по густой, разведочной сети – 10´10 м, а для неперспективных участков по более редкой, поисковой, сети – 50´50 м с экспресс-анализом шламовых проб рентгенофлуоресцентным методом, на тот же круг элементов, что и при съёмке.

Результаты исследований по этапам 1-3 уже достаточны для того чтобы начать разработку ТМ. Однако, для более эффективного использования техногенного сырья целесообразно проведение дополнительных исследований для уточнения технологии его переработки. С этой целью осуществляются исследования 4-го этапа.

Изучение малой технологической пробы. Оно направлено на решение технологических вопросов и составление технико-экономического обоснования (ТЭО) промышленного освоения ТМ с разработкой кондиций.

Малая технологическая проба массой от 50 до 100 т отбирается с перспективных участков. Изучение такой пробы позволяет:

оценить обогатимость руд, используя полученные данные по её гранулометрическому составу, распределению полезных компонент по классам крупности, контрастности оруденения, определённой химическим или радиометрическим методом, по вещественному и минералогическому составу, по степени окисленности рудных минералов и опытной флотации или гравитации;

оценить возможность и перспективы радиометрической порционной сортировки транспортных емкостей (вагонеток, самосвалов, транспортёров и т.д.) и покусковой сепарации при отработке техногенных отложений;

разработать рациональную технологическую схему извлечения полезных компонент для данного ТМ с экономическим обоснованием и проектом технологической линии для отработки ТМ.

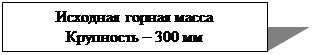

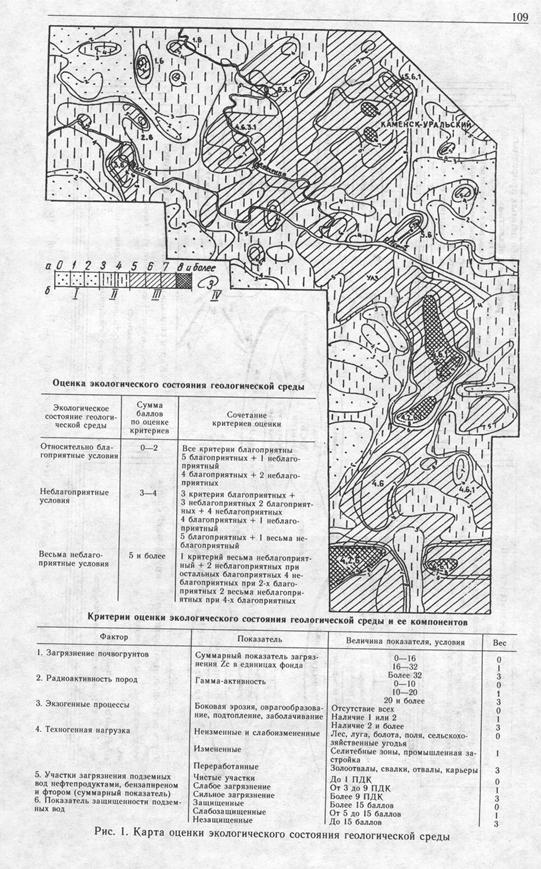

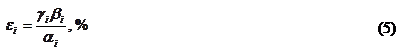

Общая структурная схема переработки руд с применением радиометрической сортировки и сепарации руд показана на рис.3, но для каждого конкретного месторождения она должна быть уточнена и конкретизирована.

|

||||||

|

||||||

|

||||||

Рис.3. Общая принципиальная схема технологии переработки коренных и техногенных руд с применением предварительной концентрации на основе радиометрической сортировки и сепарации.

4.2. Аппаратурно-методическое обеспечение аналитических исследований ТМ

Успех изучения и комплексного использования ТМ в значительной степени зависит от уровня аналитического обеспечения. Очевидно, что от качества определения химического состава многокомпонентных веществ зависит достоверность выводов о полезности и перспективности использования отходов промышленного производства. Многие традиционные аналитические методы далеко не всегда удовлетворяют требованиям практики из-за их трудоёмкости, недостаточной точности и чувствительности. Поэтому закономерен интерес к использованию инструментальных методов анализа, которые позволяют выполнить количественные определения широкого круга элементов в приемлемые сроки в автоматическом или полуавтоматическом режиме с выводом информации на диспетчерский пульт для оперативного управления процессом производства, в память компьютера или непосредственно в соответствующую базу данных.

Особое место при решении перечисленных задач принадлежит ядернофизическим методам:

рентгенофлуоресцентному,

нейтронно-активационному,

гамма-спектрометрическому,

эманационному,

радиометрическому.

Комплекс этих методов позволяет определять содержания практически всех элементов, представляющих интерес, и исследовать практически все объекты ОС, в том числе воздух, воду, почвы, горные породы, руды, продукты и отходы их переработки и т.д. При этом обеспечивается не только количественная характеристика элементного состава объекта по стабильным изотопам, но и радиационная оценка по активности естественных и искусственных радионуклидов.

Ядернофизические методы и аппаратура для элементного анализа вещества получили в последние 2-3 десятилетия интенсивное развитие и широкое применение. Используя достижения атомной и ядерной физики, полупроводниковой и электронной вычислительной техники, создан к настоящему времени целый ряд анализирующих приборов и разработаны методические основы применения этих методов для решения разнообразных задач геологии, экологии, металлургии, строительства, медицины, пищевой, химической, горнодобывающей и горноперерабатывающей отраслей промышленности и др.

При исследовании таких сложных объектов как ТМ ядернофизические методы обладают целым рядом достоинств по сравнению с традиционными методами анализа вещества:

Возможность анализа техногенных отложений в естественном залегании, т.е. без отбора проб, а также в полевых условиях с помощью передвижных полевых лабораторий.

Высокая экспрессность анализа, длительность которого обычно составляет не более нескольких десятков секунд и редко превышает 10-15 мин, что обеспечивает, с одной стороны, высокую производительность, достигающую десятков и даже сотен тысяч элементоопределений в год, а с другой стороны, решение принципиально новых задач, недоступных традиционным методам анализа. Например, это достоинство в сочетании с первым позволяет осуществить сортировку руд по качеству в транспортных емкостях, корректировку технологического процесса обогащения при анализе пульпы в потоке и т.д.

Высокая экономическая эффективность.

Высокие точность и чувствительность, низкий предел обнаружения, который, например, при НАА достигает для некоторых элементов 10-8-10-10%. Погрешность определений обычно не превышает 10-20% отн. даже при выполнении анализа без отбора проб.

Возможность одновременного многокомпонентного анализа и получение результатов в реальном масштабе времени. При РФА число одновременно определяемых элементов обычно не менее трёх-четырёх, например, Ni, Cu, Zn, Pb, Fe, а при НАА может достигать 30-40 и более.

Анализ является неразрушающим, материал образца полностью сохраняется после завершения измерений.

Низкая трудоёмкость, обусловленная высокой экспрессностью и простотой пробоподготовки или даже полным отсутствием какой-либо подготовки, так как можно анализировать образцы различного размера, формы и вида (штуф, порошок, жидкость, газ) или осуществлять анализ без отбора проб отложений, в естественном их залегании.

Анализ выполняется, как правило, в широком диапазоне концентраций от 10-4-10-8 до 100% при этом без существенного изменения методики и легко поддаётся автоматизации.

Результаты определения содержания элементов в веществе не зависят от типа их химических соединений.

Из перечисленных достоинств ЯФМ следует, что они могут с успехом применяться на всех этапах изучения и утилизации ТМ, начиная от геолого-геофизической съёмки поверхности отложений ТМ, разбуривания перспективных участков и изучения технологических проб и кончая опробованием продуктов обогащения и их переработки, включая автоматические системы управления (АСУ) этими процессами. Эффективное решение этих задач в настоящее время обеспечено соответствующими аппаратурными и методическими разработками (аппаратура типа «Спектроскан», «АР-104», носимые спектрометры типа «Поиск», рентгенорадиометрическая каротажная аппаратура и т.д.; методики многокомпонентного анализа со сцинтилляционными, пропорциональными, полупроводниковыми и кристалл-дифракционными детекторами).

4.3. Метрологическое обеспечение качества полевых и лабораторных анализов состава отложений ТМ

Контроль качества должен осуществляться на всех этапах и при всех видах полевых и лабораторных работ. Аналитические исследования должны проводиться в лабораториях, прошедших аккредитацию в установленном порядке. Контроль качества аналитических работ осуществляется в форме:

Внутреннего (внутрилабораторного);

Внешнего (главным образом в виде межлабораторного);

Геологического контроля.

1. Внутрилабораторный контроль правильности результатов анализа выполняется систематически и обязателен для рядовых анализов, при этом он

включает контроль правильности и оценку точности результатов определений с помощью стандартных образцов (СО) и контрольных проб (КП), контроль систематических расхождений результатов, получаемых принципиально различными методами;

организуется руководителем аналитического подразделения и выполняется группой контроля;

его данные обрабатываются раздельно по методам анализа.

Для контроля правильности и точности анализов используются результаты измерений навесок государственных (ГСО) и отраслевых (ОСО) стандартных образцов, контрольных проб (КП), изготовленных на основе ГСО и ОСО, стандартных образцов предприятия (СОП). Набор стандартных образцов и контрольных проб должен охватывать весь диапазон содержаний определяемого компонента в анализируемых пробах. Навески СО и КП включаются в зашифрованном виде в каждую партию рядовых проб.

2. Внешний межлабораторный контроль осуществляется лабораториями, объединёнными этой процедурой. Они проводят анализ ОСО, СОП и КП по единой методике с последующей обработкой результатов измерений метрологической службой головной организации, которая разрабатывает рекомендации по улучшению качества работ. Внутри и межлабораторный контроль рекомендуется проводить на одних и тех же СО.

3. Геологический контроль предусматривает повторное опробование в количестве 3% от общего объёма отобранных проб.

При необходимости допускается создание и использование контрольных проб по всем опробуемым объектам из типичных для района материалов. Такие пробы готовятся в объёмах, достаточных для обеспечения навесками всех партий проб на весь период работ с обязательным описанием и утверждением методик их изучения.

Исследования, направленные на всестороннее изучение ТМ, выяснения их экономической ценности и экологической безопасности при дальнейшем использовании неразрывно связаны с сертификацией отходов производства. Для этого создаются специальные лаборатории и институты испытаний и сертификации минерального сырья, в том числе и техногенного. Например, институт испытаний и сертификации при Уральской государственной горно-геологической академии (УГГА), выполняющий большой объём работ по оценке качества минерального сырья и метрологическому обеспечению научно-технических исследований и разработок.

5. Формирование банка данных (БД) и мониторинг ТМ

Решение задач, возникающих при переработке ТМ, требует их мониторинга, который является необходимой частью единой технологической цепочки при формировании банка данных по ТМ (БД ТМ).

Целью создания БД является:

1. Представление информации о ТМ в виде, позволяющем

отслеживать запасы ценных компонент, содержащихся в этих месторождениях, и

управлять опасными отходами на всех этапах обращения с ними, а именно, при их

образовании,

накоплении

транспортировке,

переработке,

обезвреживании,

захоронении;

2. Обеспечение областных, муниципальных и районных органов управления, специалистов, предпринимателей и общественность информацией о ТМ, в том числе,

об опасных отходах, их перемещении, причинах не использования;

о прогнозируемых процессах, вызванных их наличием;

об оценках риска для здоровья человека и возможных путях его снижения;

о технологиях переработки, а так же

о затратах, связанных с реализацией мероприятий по их утилизации;

3. Дать ответ на два основные вопроса, обусловленных существованием ТМ:

какова эколого-экономическая целесообразность использования ресурсов ТМ в данном районе?

каков риск сохранения того или иного ТМ, т.е. как влияет его сохранение на качество других ресурсов (водных, сельскохозяйственных и т.д.)?

В процессе формирования БД ТМ решаются следующие задачи:

Аудит объекта на основе применения оптимального комплекса измерительного оборудования и аппаратуры;

Формирование обновляющихся характеристик ТМ, в том числе по результатам опробования;

Мониторинг ТМ, в том числе слежение за запасами полезных компонент в них;

Повышение достоверности информации о ТМ за счёт комплексирования данных, поступающих из разных источников;

Паспортизация и сертификация ТМ;

Экспертиза способов переработки ТМ и оценка их экономической целесообразности, т.е. поиск рациональных технологий переработки ТМ и выдача рекомендаций по способам использования ТМ;

Оценка существующих и прогнозируемых ущербов, связанных с наличием ТМ;

Поиск потенциальных потребителей продуктов переработки ТМ;

Поиск ТМ, удовлетворяющих определённым требованиям потенциальных потребителей;

Выявление приоритетных проектов переработки ТМ;

Учёт земель, отчуждённых под ТМ;

Формирование учётных документов;

Формирование карт ТМ:

Поддержка БД налогов и штрафных санкций за нарушение экологии и норм природопользования. Например, при формировании БД ТМ топливно-энергетического комплекса Урала было установлено, что для золоотвалов АО «Свердловэнерго» отсутствуют санитарно-защитные зоны. Это приводит к занижению суммарной площади земельных отводов и суммы соответствующего земельного налога на 58%. Золоотвалы двух электростанций АО «Свердловэнерго» расположены в водоохранных зонах водных объектов, вследствие чего, согласно действующим нормативным документам, платежи за размещение отходов на них должны быть увеличены в 5 раз. Кроме того, не учитывается объём пылевыделения с золоотвалов и отсутствует учёт сброса из золоотвалов оборотных вод с многократным превышением ПДК по таким элементам как Mn, V, F, As, Cu и др. Это, помимо экологических последствий, приводит к занижению соответствующих платежей на сумму не менее 270 млн.руб. в год (в ценах 1997 г.). В целом было установлено, что суммарное занижение платежей за загрязнение ОС, складирование отходов и изъятие земель составило по АО «Свердловэнерго» в 1996 г. 2,33 млрд. рублей.

5.1. Технология формирования банка данных по техногенным месторождениям (БД ТМ)

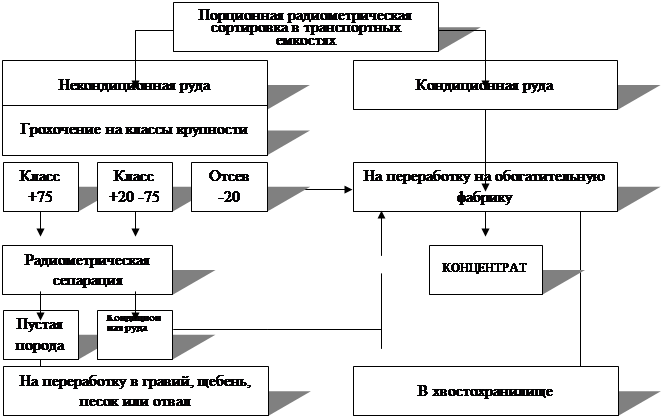

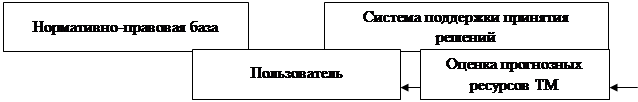

Технология построения БД ТМ основана на объединении:

информационной базы и

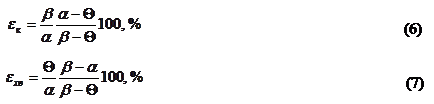

математических моделей распространения загрязнений в ОС (воздушном и водном бассейнах, почвах, донных отложениях и т.д.) и оценки связанных с этим рисков, которые строятся на основе информационной базы (см. рис.4).

ция

Рис.4. Структурная схема формирования банка данных по техногенным месторождениям (БД ТМ).

Создание информационной базы является достаточно сложным процессом, требующим огромного объёма информации, основными источниками которой являются:

база знаний, содержащая информацию специалистов по изучению и использованию ТМ;

база данных о вещественном составе и физическим свойствам отложений ТМ;

нормативно-правовая база, предоставляющая информацию, которая следует из нормативно-правовых документов.

База знаний включает данные по перераспределению полезных компонент в техногенных отложениях под влиянием разнообразных природных факторов таких как, окислительно-восстановительные процессы, выщелачивание, фильтрационные электрические поля, плоскостной смыв и других физико-химических и механических процессах климатического воздействия и выветривания. Здесь же содержатся данные экспертизы по рациональным технологиям переработки ТМ, рекомендации по способам использования тех или иных типов ТМ, оценка прогнозируемых ущербов и рисков, связанных с наличием ТМ и т.д.

База данных состоит из 3-х крупных блоков:

фондовая информация характеризует состав и свойства исходного сырья горнодобывающих, горноперерабатывающих, металлургических и других типов предприятий (горные породы, руда, концентраты, угли для ТЭЦ и т.д.) и отходов промышленных производств (шламы, шлаки, золы и т.д.) по данным фондовых материалов.

результаты опробования ТМ необходимы в связи с тем, что фондовая информация, выявляя общие закономерности, позволяет лишь оценить состав и строение техногенных отложений, так как из-за физико-химических и механических процессов климатического воздействия и выветривания отходы производства в техногенных отложениях отличаются от отходов рудников, обогатительных фабрик, ТЭЦ и т.д. Кроме того, дифференциация отходов при складировании, нарушение системы складирования, а часто и полное её отсутствие, требуют уточнения строения техногенных отложений по данным бурения.

Этот блок данных так же содержит радиационную оценку ТМ, обычно отсутствующую в фондовых материалах. ТМ нередко имеют повышенную радиоактивность по сравнению с исходным сырьём. Например, золошлаковые отходы ТЭЦ могут содержать повышенные концентрации естественных радионуклидов (U, Th и K) особенно при сжигании углей Подмосковного, Донецкого и некоторых других бассейнов и месторождений, обладающих повышенной радиоактивностью.

Важным источником информации о составе, свойствах и строении техногенных отложений являются наряду с традиционными методами анализа ядерногеофизические методы (рентгенофлуоресцентный, нейтронно-активационный, гамма-гамма метод и др.)

мониторинг является источником информации о закономерностях изменения во времени химико-минералогического и петрографического составов и физических свойств, как самих техногенных отложений, так и объектов ОС вблизи ТМ (почв, донных отложений, подземных и грунтовых вод, воздушного бассейна). Данные этого блока являются основой для прогноза изменения экологической ситуации исследуемой территории и выработки рекомендаций и управляющих решений.

Нормативно-правовая база содержит информацию о предельно-допустимых концентрациях (ПДК), выбросах (ПДВ) и сливах (ПДС) загрязняющих веществ, нормативно-правовые и нормативно-методические документы по охране окружающей среды, природопользованию и обеспечению экологической безопасности.

На основе информационной базы создаются математические модели взаимодействия ТМ с ОС, которые связывают все имеющиеся виды информации и обеспечивают построение модели ТМ, поэлементных, геологических и экологических карт, петрофизических разрезов и т.д., т.е. создание графических библиотек. Математические модели с использованием данных информационной базы позволяют сделать оценку прогнозных ресурсов, содержащихся в ТМ полезных компонент и выработать систему поддержки принятия решений

Рассмотренная технология формирования БД ТМ обеспечивает:

ввод в локальную базу данных всевозможных типов, включая графическую информацию с бумажных носителей;

масштабные и функциональные преобразования данных в различных системах координат;

построение плоских и объёмных картографических изображений;

решение экспертных, классификационных и других задач распознания объектов различного характера по множеству информационных слоёв;

экспорт-импорт информационных слоёв с внешними базами данных с целью эффективного использования пакета информации и коррекции БД за счёт дополнительной информации.

Техническая база БД ТМ включает:

компьютерную сеть со специализированной периферией;

современные компьютерные технологии, включая такие широко известные ГИС как ARC/INFO, ER MAPPER 5.0 и др.

системы подготовки и выпуска геоинформационных пакетов (ГИП), которые имеют три модификации:

региональные ГИП в масштабах 1:200 000 – 1:1 000 000, которые содержат объёмную характеристику ТМ, их место в структуре промышленности региона, экономические характеристики, проблемы, перспективы;

территориальные ГИП в масштабах 1:50 000 – 1:100 000 для районов;

локальные ГИП отдельных месторождений в масштабе 1:25 000.

Вся информация в БД ТМ структурирована по уровням. Первый уровень даёт обобщённую информацию о техногенном месторождении (его географическое положение, общая характеристика, реквизиты собственника и т.д.). Каждый из последующих уровней раскрывает характеристики месторождения и делает доступным выход на комплекс решаемых задач.

Информация на каждом уровне включает в себя карту определённого масштаба и комплекс характеристик техногенного месторождения.

Мониторинг ТМ обеспечивает периодическое обновление геоинформационных пакетов (ГИП). Источником информации служит пакет данных представленный в таблице 8.

ГИП обычно состоит из следующих информационных слоёв:

образ земной поверхности – цифровая модель по космо- и аэросъёмке в оптическом диапазоне с разрешением от нескольких сантиметров до нескольких десятков метров;

инфраструктура цифровая топооснова коммуникаций, застройки, сетей и т.д.;

рельеф цифровая модель рельефа с морфологическими объектами и физическими параметрами радарного сканирования;

ландшафт модель градации растительности и гидросферного покрова по оптическому и радарному сканированию;

геохимия элементный состав, радиоактивность, сорбированные газы, нефтепродукты и другие физико-химические параметры грунтового покрова;

геофизика аномальные геофизические естественные и искусственные поля, интегральные и дифференциальные параметры на различных глубинных срезах, начиная от дневной поверхности;

геология геологические объекты, элементы и параметры покровного и глубинного строения земной коры;

гидросфера карты открытых и подземных гидросистем, фильтрационных потоков и водно-физических параметров;

геодинамика блоковая структура земной коры;

экология экологический паспорт, объекты мониторинга, реперная система и банк контрольных параметров территории;

ресурсы прогнозные карты ресурсов минеральных, углеводородных, строительных, техногенных, лесных, сельскохозяйственных и др.;

эталонная коллекция образцов, включающая систематизацию, минералогическое и петрографическое описание, определение петрофизических и технологических свойств и элементного состава, паспорт коллекции.

Таблица 8.

Источники информации для формирования геоинформационных пакетов (ГИП).

| № | Тип информации | Тип носителя | Масштаб |

| 1 |

Космоснимок -разрешение: 10 м -тип съёмки: панхроматика -захват: 60´ 69 км |

CD-ROM | 1:50 000 |

| 2 |

Аэроснимок -разрешение: 1 м -тип съёмки: цветные полутона -ортофотоплан: 2 ´2 км |

Полноцветная фотопечать и электронный формат |

1:5 000 |

| 3 |

Топокарты -планшет 1:200 000 (40 ´40 км) -планшет 1:25 000 (10 ´10 км) -планшет 1:5 000 (2 ´2 км) |

Бумажный |

1:200 000 1:25 000 1:5 000 |

| 4 |

Геологические карты -планшет 1:200 000 (40 ´40 км) -планшет 1:25 000 (10 ´10 км) |

Бумажный, Электронный |

1:200 000 1:25 000 |

| 5 |

Гидрогеологическая карта -планшет 1:200 000 (40 ´40 км) |

Бумажный, Электронный |

1:200 000 |

| 6 |

Геохимическая съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) |

Электронный |

1:100 000 1:25 000 1:5 000 |

| 7 |

Радиометрическая съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) |

Электронный |

1:100 000 1:25 000 1:5 000 |

| 8 |

Эманационная съёмка в масштабах -1:100 000 (40 ´40 км) -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) |

Электронный |

1:100 000 1:25 000 1:5 000 |

| 9 |

Инженерно-геологическая съёмка -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) |

Электронный |

1:25 000 1:5 000 |

| 10 |

Экологическая съёмка -1:100 000 (40 ´40 км) |

Электронный | 1:100 000 |

| 11 |

Гидрогеологическая съёмка -1:25 000 (10 ´10 км) -1:5 000 (2 ´2 км) |

Электронный |

1:25 000 1:5 000 |

| 12 | Опробование сырья, подсчёт запасов |

Бумажный, электронный |

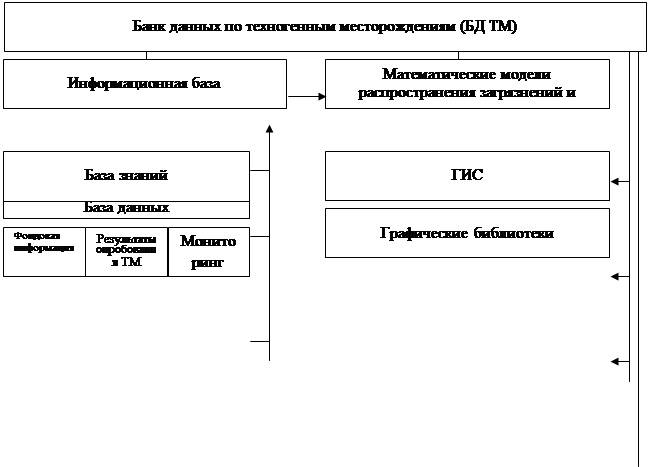

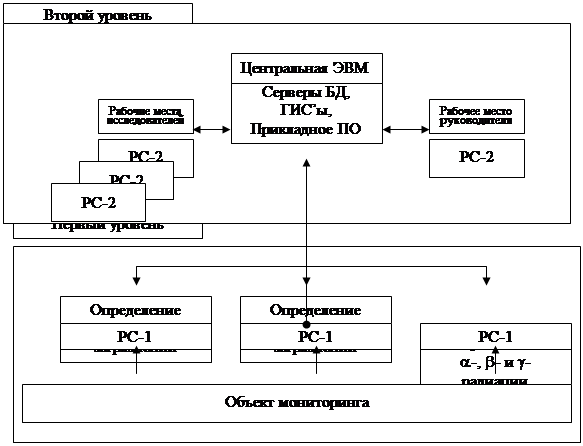

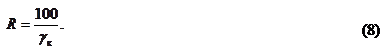

Постоянное загрязнение окружающей среды требует оптимальной организации процесса мониторинга. Разработаны многоуровневые системы сбора, обработки, хранения и анализа информации, позволяющие чётко разделить функции различных подразделений, оптимально использовать технические средства и оперативно получать необходимую информацию. Двухуровневая система мониторинга представлена на рис. 5.

Рис. 5. Информационная система экологического мониторинга объектов

окружающей среды

Система мониторинга первого уровня предназначена для измерения, регистрации и первичного накопления данных по объекту в автоматическом режиме. Эти функции выполняются рабочими станциями (РС-1), которые представляют собой аппаратурно-программные комплексы на базе персональных компьютеров и измерительной аппаратуры различного назначения:

измерение химических загрязнений (содержание тяжёлых металлов и т.д.);

измерение органических загрязнений (содержание пестицидов, бензапирена и т.д.);

измерение ионизирующих a-, b- и g-излучений.

Второй, более высокий, уровень системы мониторинга – это программные комплексы на центральной ЭВМ, назначение которых:

сбор оперативной информации по мониторингу с РС-1 и передача этих данных в соответствующую БД в автоматическом режиме;

диалоговый режим ввода и ведения баз данных по всем видам загрязнений ОС;

диалоговый режим ввода и редактирования данных по любой БД;

проверка достоверности хранящейся информации;

интеграция всех данных на региональном уровне и их обработка, анализ и обобщение имеющейся информации, визуализация и печать выходных документов в табличной форме, а так же построение 2-х и 3-х мерных графиков.

Первые два уровня решают технические задачи по созданию баз данных по различным видам загрязнений ОС – атмосферы, территории, воды, почвы, строительных материалов и изделий из них и т.д.

На более высоком уровне эти данные служат базой для комплексной оценки состояния ОС, здоровья населения, системного анализа состояния экосистемы, для выработки подходов реабилитации, экспертного анализа экологической ситуации и е прогнозирования.

Система метрологического обеспечения мониторинга должна предусматривать необходимую точность измерений, которая гарантируется различными видами испытаний (внутрилабораторный и межлабораторный контроль, геологический контроль) и периодической поверкой средств измерений.

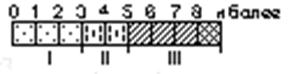

6. Геоэкологическое картирование и составление эколого-геологических карт (ЭГК) по техногенным месторождениям

Одним из необходимых видов исследований ТМ является оценка их влияния на загрязнение ОС и прогноз экологического состояния прилегающих территорий, что определяет необходимость составления экогеологических карт.

Экогеологическая карта представляет собой картографическое отображение геологической среды (ГС) и происходящих в ней процессов, которые оказывают влияние на экосистемы, среду обитания и здоровье человека.

Основное отличие ЭГК от других карт геологического содержания является экологическая оценка геологических показателей и процессов в естественных и нарушенных условиях. Нормативными документами для оценки экологического состояния ГС являются:

«Критерии оценки экологической обстановки территории для выявления зон чрезвычайной экологической ситуации и зон экологического бедствия», утверждённые министром охраны ОС и природных ресурсов РФ В.И.Даниловым-Данильяном 30.11.1992 г, а так же

«Порядок определения размеров ущерба от загрязнения земель химическими веществами», утверждённый им же и председателем комитета РФ по земельным ресурсам и землеустройству Н.В.Комовым 10.11.1993 г.

Принципы решения и подходы к геоэкологическому картированию были сформулированы в работе:

Галицин М.С., Островский Б.Н., Островский Л.А. Требования к геоэкологическим исследованиям и картографированию. Масштаб 1:500 000, 1:200 000, 1:50 000,1:25 000. – М.: ВСЕГИНГЕО, 1990. – 127 с.

Методика геоэкологического картирования изложена в работе:

Вострокнутов Г.А. Временное руководство на проведение геохимических исследований при геоэкологических работах. – Екатеринбург, 1991. – 137 с.

В соответствии с перечисленными нормативно-методическими документами результаты геоэкологического картирования должны быть представлены 2-х листным вариантом карты:

фактологическая геоэкологическая карта и

карта оценки экологического состояния ГС.

Первый лист включает:

а) карту ландшафтов местности, прилегающей к ТМ, которая служит основой для интерпретации эколого-геохимических карт. Эта карта строится с использованием

топографических карт,

материалов аэродешифрирования,

ряда специализированных карт (геологической, геоморфологической, тектонической, металлогенической, растительности, почвенной, гидрогеологической, хозяйственного использования земель и др.)

.Она отражает пространственное расположение и взаимоотношения различных ландшафтов, их компонент (почв, растительности, водотоков и водоёмов, литогенной основы), природных и техногенных факторов, в совокупности определяющих уровень содержания химических элементов в почвогрунтах, в поверхностных и подземных водах, донных осадках и т.д., направления, пути, формы и интенсивность их миграции и вторичной аккумуляции.

При ландшафтно-геохимическом районировании местности, прилегающей к ТМ, типичными являются следующие разновидности ландшафтов:

элювиальные (водораздельные);

трансэлювиальные (склоновые);

транссуперэлювиальные (участки пойм и комплекса низких террас);