Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Дипломная работа: Автоматизация работы экономических служб на ОАО "ВСЗ"

Дипломная работа: Автоматизация работы экономических служб на ОАО "ВСЗ"

Содержание

ВВЕДЕНИЕ.................................................................................................................................. 6

1. ВОПРОСЫ НАУЧНО-ТЕХНИЧЕСКОГО ПРОГРЕССА В ЭКОНОМИЧЕСКОМ РАЗВИТИИ ПРЕДПРИЯТИЯ......................................................................................................................... 7

1.1. Управление и информация в сложных экономических системах.............................. 7

1.2. Основные понятия, принципы и методы автоматизации............................................ 9

1.3. Современные концепции построения систем управления предприятием.............. 15

1.4. Подходы к автоматизации управления предприятием.............................................. 21

2. АНАЛИЗ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ 24

2.1. Анализ производства и реализации продукции............................................................ 25

2.2. Анализ себестоимости выпускаемой продукции.......................................................... 29

2.3. Анализ эффективности деятельности предприятия................................................... 32

2.4. Оценка имущественного положения предприятия..................................................... 33

2.5. Анализ финансового состояния предприятия.............................................................. 35

3. АВТОМАТИЗАЦИЯ РАБОТЫ ЭКОНОМИЧЕСКИХ СЛУЖБ НА ОАО “ВСЗ”..... 40

3.1. Построение автоматизированной системы планирования производственных ресурсов 40

3.2. Улучшения в материально-техническом обеспечении производства..................... 58

3.3. Автоматизация работ по экономическому анализу..................................................... 62

4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА................................................. 65

4.1. Проектирование мер безопасности при работе на металлорежущем оборудовании 66

4. 2. Расчет искусственного освещения экономического отдела...................................... 69

4. 3. Пути эвакуации персонала экономического отдела................................................... 70

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ............................................................................................. 74

Список использованной литературы.................................................................................... 76

ПРИЛОЖЕНИЯ......................................................................................................................... 78

ВВЕДЕНИЕ

Целью дипломной работы является на основе анализа производственно-хозяйственной деятельности предприятия предложить к внедрению автоматизированную информационную систему, предназначенную для улучшения работы экономических служб на предприятии, оценить ее эффективность.

Объектом исследования в курсовой работе является предприятие — ОАО Вологодский станкостроительный завод” — крупное специализированное предприятие по производству деревообрабатывающего оборудования.

Предмет исследования дипломной работы — организация работы экономических служб предприятия на основе использования современных средств вычислительной техники, передовых приемов и методов планирования и анализа.

Актуальность работы не может вызывать сомнения: исследуемое предприятие находится в непростом экономическом положении (в том числе и из-за плохой организации управления), следовательно, необходим поиск новых путей преодоления кризиса, внедрение мероприятий по улучшению организации управления предприятием, а значит, и повышения эффективности работы организации в целом.

Новизна данного исследования заключается в том, что многие методы, применяемые в работе, остаются незнакомыми для многих руководителей и ответственных работников организаций, а также то, что предлагаемые к внедрению мероприятия по автоматизации работы экономических служб весьма редко внедряются в производственно-хозяйственную деятельность промышленных предприятий, несмотря на их очевидные преимущества по сравнению с традиционными приемами и методами работы.

Практическая значимость работы состоит в том, что разработанные рекомендации, мероприятия, вплоть до построения полноценной системы автоматизированного управления предприятием вполне могут быть применены на практике в рассматриваемом предприятии.

В дипломной работе рассматриваются следующие понятия: управление, автоматизированная информационная система, автоматизированная система управления, автоматизированная информационная технология, планирование производственных ресурсов и другие.

Дипломная работа структурно состоит из введения, четырех глав, заключения, списка использованных источников и приложений.

Задачами разработки рекомендаций являлись: улучшение работы ОАО Вологодский станкостроительный завод” за счет прогрессивной организации процесса планирования производственных ресурсов предприятия, более экономичной и эффективной системы материально-технического снабжения производства, рационального использования сырья, материалов и комплектующих, повышения обоснованности и оперативности принятия управленческих решений.

1. ВОПРОСЫ НАУЧНО-ТЕХНИЧЕСКОГО ПРОГРЕССА В ЭКОНОМИЧЕСКОМ РАЗВИТИИ ПРЕДПРИЯТИЯ

1.1. Управление и информация в сложных экономических системах

Производственные предприятия, фирмы, корпорации, банки, органы территориального управления, представляют собой сложные системы. Они состоят из большого числа элементов, реализующих производственные и управленческие функции. Такие экономические объекты имеют многоуровневую структуру, а также обширные внешние и внутренние информационные связи. Для обеспечения нормального функционирования сложных систем, где взаимодействуют разнообразные материальные, производственные ресурсы и большие коллективы людей, осуществляется управление как отдельными элементами, так и системами в целом.

К основным отличительным характеристикам таких объектов относят следующие:

1) наличие большого числа взаимосвязанных и взаимодействующих между собой элементов системы (у производственного предприятия — службы, филиалы, подразделения);

2) целевая функция, на оптимизацию которой направлено функционирование системы, не совпадает с целевыми функциями элементов, составляющих систему (в случае производственного предприятия цели, определенные в стратегическом плане, не совпадают с локальными целями его подразделений);

3) наличие управления и разветвленной информационной сети, осуществляющей многочисленные связи системы как внутри ее элементной базы, так и по ее взаимодействию с внешней средой.

Системой называется совокупность элементов со связями и целью функционирования, отличной от целей функционирования составляющих ее элементов. Сложной системой называется система, состоящая из разнотипных элементов с разнотипными связями.

Для исследования системы важно ввести понятие ее структуры. Структурой системы называется ее расчленение (декомпозиция) на элементы или группы элементов с указанием связей между ними, неизменное в течение времени исследования и дающее точное представление о системе.

Структура системы характеризуется по имеющимся в ней связям, простейшими из которых являются последовательное, параллельное соединения элементов и обратная связь, являющаяся важным регулятором функционирования системы и неотъемлемым ее атрибутом.

Различают структуру с равноправно входящими в нее элементами и иерархическую структуру. Иерархией называется структура с наличием подчиненности одних элементов другим, когда воздействия в одном из направлений оказывают гораздо большее влияние на элемент, чем в другом.

Примером иерархии в управляемых системах служит связь, изображенная на рис. 1.2.

![]() Управление, информация

Управление, информация

![]() M1 M2

M1 M2

информация

Рис. 1.2. Пример иерархии в управляемых системах

Здесь прямая связь является доминирующей над обратной, поэтому структура системы, изображенная на рис. 1.2. — иерархична.

Целью функционирования системы называется задача получения желаемого состояния системы.

Это определение цели влечет:

1) необходимость постановки локальных целей для ее элементов;

2) целенаправленное вмешательство в процесс функционирования системы, называемое управлением.

Управление ориентировано на достижение стоящих перед каждой системой целей, на создание условий их выполнения. Это могут быть обеспечение устойчивости определенной структуры, ее эффективного функционирования, поддержание установленного режима деятельности, сохранение или формирование у системы тех или иных качественных особенностей, выполнение заданных программ работы.

Управление как совокупность целенаправленных действий реализуется в соответствии с целью функционирования экономического объекта, принципами принятия решений в конкретных ситуациях. Но поведение реальных социально-экономических систем, как правило, определяется не одной, а несколькими целями, которые упорядочиваются по их важности и учитываются в соответствии с заданным приоритетом.

Управляющие воздействия формируются на основе накопленной и функционирующей в системе управления информации, а также поступающих по каналам прямой и обратной связи сведений из внешней среды. Таким образом, важнейшая функция любой системы управления — получение информации, выполнение процедур по ее обработке с помощью заданных алгоритмов и программ, формирование на основе полученных сведений управленческих решений, определяющих дальнейшее поведение системы.

Поскольку информация фиксируется и передается на материальных носителях, необходимы действия человека и работа технических средств по восприятию, сбору информации, ее записи, передаче, преобразованию, обработке, хранению, поиску и выдаче. Эти действия обеспечивают нормальное протекание информационного процесса и входят в технологию управления. Они реализуются технологическими процессами обработки данных с использованием электронных вычислительных машин и других технических средств.

Важнейшей составляющей управленческой информации является информация экономическая. Свойства экономической информации предопределяют научно-техническую необходимость и экономическую целесообразность использования средств вычислительной техники и, прежде всего компьютеров при ее сборе, накоплении, передаче и обработке. Структура экономической информации сложна и включает такие информационные совокупности, как реквизиты, показатели, документы.

Системе управления экономическим объектом (предприятием) соответствует своя экономическая информационная система. Современный уровень информатизации общества предопределяет использование новейших технических, технологических, программных средств в различных информационных системах экономических объектов.

Применение технических средств для получения информации в ходе наблюдения за деятельностью объекта, сбора данных, их регистрации, передачи по каналам связи потребовало дальнейшего углубленного изучения информационных процессов. Информатика устанавливает законы преобразования информации в условиях функционирования автоматизированных систем, разрабатывает методика создания автоматизированных информационных систем. Для выработки в сложных экономических системах эффективных управляющих воздействий требуется наряду с созданием соответствующих алгоритмов управления переработать значительные объемы разнообразной информации. Именно этим вызвана необходимость разработки автоматизированных информационных систем управления в экономике.

1.2. Основные понятия, принципы и методы автоматизации

Автоматизация в общем виде представляет собой комплект действий и мероприятий технического, организационного и экономического характера, который позволяет снизить степень участия или полностью исключить непосредственное участие человека в осуществлении той или иной функции производственного процесса, процесса управления.

Автоматизированная информационная технология (АИТ) представляет собой совокупность методов и способов сбора, передачи, накопления, хранения, поиска и обработки информации на основе применения средств вычислительной техники и связи /3/. Главной задачей современных информационных технологий организационного управления является своевременное предоставление достоверной, в необходимом количестве информации специалистам и руководителям для принятия обоснованных управленческих решений.

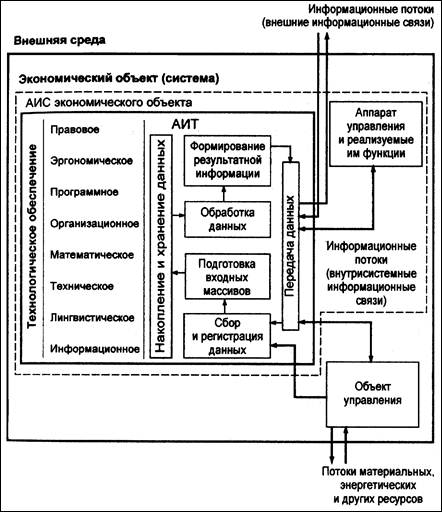

Автоматизированная информационная система (АИС) — человеко-машинная система с автоматизированной технологией получения результатной информации, необходимой для информационного обслуживания специалистов и оптимизации процесса управления в различных сферах человеческой деятельности /3/.

Место АИС и АИТ в управлении экономическим объектом показано на Рис. 1.2. Проведение автоматизации работы экономических служб подразумевает построение на базе АИС некой автоматизированной системы управления. Автоматизированная система управления (АСУ) — это система управления, построенная на основе применения средств вычислительной техники, экономико-математических методов и информационных технологий /1/.

![]()

Массовое проектирование АИС потребовало разработки единых теоретических положений, методических подходов к их созданию и функционированию, без чего невозможно взаимодействие различных экономических объектов, их нормальное функционирование в сложном народнохозяйственном комплексе.

Научно-методические положения и практические рекомендации по проектированию автоматизированных систем в настоящее время сложились как основополагающие принципы создания АИС: системности, развития, совместимости, стандартизации и унификации, эффективности.

Принцип системности является важнейшим при создании, функционировании и развитии АИС. Он позволяет подойти к исследуемому объекту как единому целому; выявить на этой основе многообразные типы связей между структурными элементами, обеспечивающими целостность системы; установить направления производственно-хозяйственной деятельности системы и реализуемые ею конкретные функции. Системный подход предполагает проведение двухаспектного анализа, получившего название макро -и микроподходов.

При макроанализе система или ее элемент рассматриваются как часть системы более высокого порядка. Особое внимание уделяется информационным связям: устанавливается их число, выделяются и анализируются те связи, которые обусловлены целью изучения системы, а затем выбираются наиболее предпочтительные, реализующие заданную целевую функцию. При микроанализе изучается структура объекта, анализируются ее составляющие элементы с точки зрения их функциональных характеристик, проявляющихся через связи с другими элементами и внешней средой. В процессе проектирования АИС системный подход позволяет использовать математическое описание функционирования, исследование различных свойств отдельных элементов и системы в целом, моделировать изучаемые процессы для анализа работы вновь создаваемых систем.

Для АИС управления характерна многоуровневая иерархия с вертикально соподчиненными элементами (подсистемами). Преимущества иерархических структур способствовали их широкому распространению в системах управления. Так, иерархическая структура создает относительную свободу действий над отдельными элементами для каждого уровня системы и возможность различных сочетаний локальных критериев оптимальности с глобальным критерием оптимальности функционирования системы в целом. Она обеспечивает относительную гибкость системы управления и возможность приспосабливаться к изменяющимся условиям; повышает надежность за счет возможности введения элементной избыточности, упорядочения направлений потоков информации.

Практическое значение системного подхода и моделирования состоит в том, что он позволяет в доступной для анализа форме не только отразить все существенное, интересующее создателя системы, но и использовать ЭВМ для исследования поведения системы в конкретных, заданных условиях. Поэтому в основе создания АИС в настоящее время лежит метод моделирования на базе системного подхода, позволяющий находить оптимальный вариант структуры системы и тем самым обеспечивать наибольшую эффективность ее функционирования.

Принцип развития заключается в том, что АИС создается с учетом возможности постоянного пополнения и обновления функций системы и видов ее обеспечении. Предусматривается, что автоматизированная система должна наращивать свои вычислительные мощности, оснащаться новыми техническими и программными средствами, быть способной постоянно расширять и обновлять круг задач и информационный фонд, создаваемый в виде системы баз данных.

Принцип совместимости заключается в обеспечении способности взаимодействия АИС различных видов, уровней в процессе их совместного функционирования. Реализация принципа совместимости позволяет обеспечить нормальное функционирование экономических объектов, уменьшая транзакционные издержки, на макроуровне — повысить эффективность управления народным хозяйством и его звеньями.

Принцип стандартизации и унификации заключается в необходимости применения типовых, унифицированных и стандартизированных элементов функционирования АИС. Внедрение в практику создания и развития АИС этого принципа позволяет сократить временные, трудовые и стоимостные затраты на создание АИС при максимально возможном использовании накопленного опыта в формировании проектных решений и внедрении автоматизации проектировочных работ.

Принцип эффективности заключается в достижении рационального соотношения между затратами на создание АИС и целевым эффектом, получаемым при ее функционировании.

Как правило, кроме основополагающих принципов для эффективного осуществления управления выделяют также ряд частных принципов, детализирующих общие. Соблюдение каждого из частных принципов позволяет получить определенный экономический эффект. Один из них — принцип декомпозиции — используется при изучении особенностей, свойств элементов и системы в целом. Он основан на разделении системы на части, выделении отдельных комплексов работ, создает условия для более эффективного ее анализа и проектирования.

Принцип первого руководителя предполагает закрепление ответственности при создании системы за заказчиком — руководителем предприятия, организации, т.е. будущим пользователем, который отвечает за ввод в действие и функционирование АИС.

Принцип новых задач — поиск постоянного расширения возможностей системы, совершенствование процесса управления, получение дополнительных результатных показателей с целью оптимизировать управленческие решения. Это может сопровождаться постановкой и реализацией при использовании ЭВМ и других технических средств новых задач управления.

Принцип автоматизации информационных потоков и документооборота предусматривает комплексное использование технических средств на всех стадиях прохождения информации от момента ее регистрации до получения результатных показателей и формирования управленческих решений

Принцип автоматизации проектирования имеет целью повысить эффективность самого процесса проектирования и создания АИС на всех уровнях народного хозяйства, обеспечивая при этом сокращение временных, трудовых и стоимостных затрат за счет внедрения индустриальных методов. Современный уровень разработки и внедрения систем позволяет широко использовать типизацию проектных решений, унификацию методов и средств при подготовке проектных материалов, стандартизацию подходов при проектировании отдельных элементов систем и подсистем.

Проблемы проектирования автоматизированных информационных систем в экономике связаны, с одной стороны, с общими теоретическими основами развития экономики и конкретного экономического объекта (предприятия, организации, органа регионального управления и т.п.), а с другой — со спецификой технологии компьютерной обработки данных. Поэтому рассмотренные базовые принципы дополняются организационно-технологическими, без которых невозможна разработка новых информационных технологий. К наиболее применяемым организационно-технологическим принципам создания АИТ относятся следующие.

Принцип абстрагирования заключается в выделении существенных (с конкретной позиции рассмотрения) аспектов системы и отвлечении от несущественных с целью представления проблемы в более простом общем виде, удобном для анализа и проектирования.

Принцип формализации заключается в необходимости строгого методического подхода к решению проблемы, использованию формализованных методов описания и моделирования изучаемых и проектируемых процессов, включая бизнес-процессы функционирования системы.

Принцип концептуальной общности заключается в неукоснительном следовании единой методологии на всех этапах проектирования автоматизированной системы и всех ее составляющих.

Принцип непротиворечивости и полноты заключается в наличии всех необходимых элементов во вновь создаваемой системе и согласованном их взаимодействии.

Принцип независимости данных предполагает, что модели данных должны быть проанализированы и спроектированы независимо от процессов их обработки, а также от их физической структуры и распределения в технической среде.

Принцип структурирования данных предусматривает необходимость структурирования и иерархической организации элементов информационной базы системы.

Принцип доступа конечного пользователя заключается в том, что пользователь должен иметь средства доступа к базе данных, которые он может использовать непосредственно (без программирования).

Соблюдение приведенных принципов необходимо при выполнении работ на всех стадиях создания и функционирования АИС и АИТ, т.е. в течение всего их жизненного цикла.

Жизненный цикл (ЖЦ) — период создания и использования АИС (АИТ), охватывающий ее различные состояния, начиная с момента возникновения необходимости в данной автоматизированной системе и заканчивая моментом ее полного выхода из употребления у пользователей /3/.

Жизненный цикл АИС и АИТ позволяет выделить четыре основные стадии: предпроектную, проектную, внедрение и функционирование. От качества проектировочных работ зависит эффективность функционирования системы. Поэтому каждая стадия проектирования разделяется на ряд этапов и предусматривает составление документации, отражающей результаты работы.

АСУ состоит из подсистем. Цель разбиения АСУ на подсистемы выделение крупных неоднородных элементов для упрощения процессов проектирования, внедрения и эксплуатации АСУ. Все подсистемы принято делить на две группы — функциональные и обеспечивающие подсистемы.

Функциональные подсистемы выделяются в соответствии с управленческими функциями, осуществляемыми на предприятии. В АСУ промышленным предприятием входят следующие подсистемы: управление технической подготовкой производства, основным производством, вспомогательным производством, материально-техническим снабжением, технико-экономическим планированием производства, бухгалтерским учетом, сбытом, кадрами, качеством выпускаемой продукции и услуг, финансами.

Обеспечивающие подсистемы предназначены для обеспечения решения комплекса задач функциональных подсистем. В состав обеспечивающих входят подсистемы технического, информационного, математического, программного и организационного обеспечения.

Подсистема технического обеспечения представляет собой комплекс технических средств, в который входят средства вычислительной техники, оборудование для организации локальных сетей и подключения к глобальным сетям, устройства регистрации, накопления и отображения информации.

Подсистема информационного обеспечения включает в свой состав внешнее информационное обеспечение в виде входных и выходных документов (в том числе и в электронном виде), используемых при решении функциональных задач, и внутреннее, ориентированное на организацию базы данных самого предприятия.

Подсистема математического обеспечения включает математические методы, модели, алгоритмы, используемые при решении задач управления.

Подсистема программного обеспечения включает системное программное обеспечение, прикладные программы для решения задач управления, а также другие программы, используемые на предприятии.

Организационное обеспечение состоит из набора правил, инструкций, положений и других документов, регламентирующих функционирование АСУП.

При решении частных задач, связанных с управлением предприятием, широко используются ряд формализованных методов, которые в литературе иногда называются экономико-математическими. Большая часть из них нашла применение в современных автоматизированных системах управления. Под экономико-математическими методами принято понимать комплекс формализованных математических методов, позволяющих находить оптимальные или близкие к ним решения экономических задач. Постановка задачи должна отражать существующие ограничения экономического характера. Для предприятий эти ограничения вытекают из ограниченности ресурсов или из внешних условий, в которых осуществляется их хозяйственная деятельность. Критерий оптимизации формализуется в виде целевой функции — выражение, которое, исходя из поставленной задачи, требуется максимизировать или минимизировать.

В роли критериев оптимизации на различных уровнях системы управления предприятием могут выступать, например, объемы продаж, прибыль, суммарное отклонение времени выпуска от требуемого, уровень загрузки оборудования, суммарные затраты на производство и т. д.

Переменными в экономико-математических моделях являются управляемые параметры. При решении задач оптимизации переменными могут быть количество выпускаемых изделий, время запуска/выпуска, размеры партий, уровень запасов, время начала и окончания операций. Еще одной важной особенностью экономико-математических методов является то, что они могут быть мощным инструментом анализа экономической ситуации. С их помощью, например, можно быстро определить, что при заданных ограничениях допустимого решения не существует. Некоторые методы не ограничиваются получением оптимального решения. При сформированном плане они позволяют оценивать чувствительность оптимального плана к изменению внешних условий или внутренних характеристик деятельности предприятия.

Многообразие экономико-математических методов достаточно велико. В основу краткого анализа положен характер математического аппарата.

Линейное программирование заключается в поиске оптимального решения для линейной целевой функции при линейных ограничениях и ограничений неотрицательности переменных.

В терминах линейного программирования может формулироваться широкий круг задач планирования производства, финансовой деятельности, технико-экономического планирования, планирования НИОКР. Особенность линейного программирования заключается в том, что с его помощью можно не только получить оптимальное решение, но и успешно исследовать чувствительность полученного решения к изменениям исходных данных. Результаты анализа на чувствительность имеют четкую экономическую интерпретацию.

Частным случаем линейного программирования является транспортная модель. Она получается естественным образом при формализации задачи планирования перевозок, однако с ее помощью можно решать и другие задачи АСУ (назначение кадров на рабочие места, составление сменных графиков и др.). Специфическая структура ограничений задачи позволила разработать эффективные методы решения.

Важное место в АСУ принадлежит методам дискретного программирования, которые ориентированы на решение задач оптимизации с целочисленными (частично или полностью) переменными. Требование целочисленности во многих задачах управления производством выступает на первый план, если речь идет, например, об определении оптимальной программы выпуска изделий, число которых должно быть целым. Частным случаем задач дискретного программирования являются задачи с булевыми переменными (0 или 1), т. е. задачи выбора одного из двух вариантов решений для каждого объекта (число объектов может быть велико). В качестве примера можно указать задачи размещения оборудования, формирования портфеля заказов и т. п.

Для решения задач дискретного программирования разработаны различные алгоритмы, в том числе комбинаторные и случайного поиска.

Модели стохастического программирования описывают ситуации, в которых элементы модели являются случайными величинами с известными функциями распределения. Для задач линейного программирования подход к решению заключается в сведении исходной задачи к детерминированному виду.

Сетевые модели и методы применяются там, где есть возможность четко структурировать управляемый процесс в виде графа, описывающего взаимосвязи работ, ресурсов, временных затрат и т. п. Разработан ряд методов решения задач на сетевых моделях по определению критического пути, распределению ресурсов.

Динамическое программирование представляет собой многошаговый процесс получения решения оптимальной задачи. Наиболее естественной выглядит формализация динамических задач, однако этот метод успешно может применяться и для статических задач, если удается разбить решение исходной задачи на этапы. Серьезным ограничением применения метода динамического программирования является размерность задач. Если размерность велика, то необходимо запоминать большой объем промежуточной информации. Практически, решение задач оптимизации возможно для систем, имеющих размерность не выше трех.

Многокритериальные модели отражают один из видов неопределенности в задачах поиска оптимальных решений — неопределенность целей. Эти модели и методы чрезвычайно перспективны, поскольку многие задачи планирования в АСУ могут и должны рассматриваться как многокритериальные. Этот подход позволяет оптимизировать получаемые решения по комплексу критериев, отражающих экономический, технологический, социальный, экологический и другие аспекты деятельности предприятий.

Математическая статистика в АСУ применяется для решения задач анализа и прогнозирования экономических и социальных процессов на предприятиях, создания и корректировки нормативной базы. Наиболее часто применяются методы: расчета статических характеристик, корреляционного, регрессионного и дисперсионного анализа.

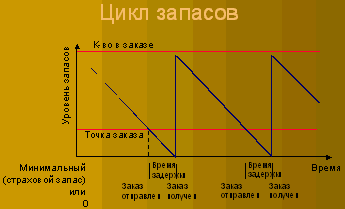

Теория управления запасами позволяет определять уровни запасов материалов, полуфабрикатов, производственных мощностей и других ресурсов в зависимости от спроса на них.

Теория расписаний представляет собой методологическую основу для решения задач упорядочения последовательности работ. При этом учитываются структура и параметры технологического процесса. Для решения задач, сформулированных в терминах теории расписаний, используют методы моделирования на основе приоритетов.

Эвристические методы получили в АСУ достаточно широкое распространение, и дальнейший прогресс в этом направлении связан с разработкой и внедрением экспертных систем. Экспертные системы позволяют накапливать базы знаний о производственном процессе, об эффективных управляющих решениях и на этой основе предлагать рациональные решения задач, слабо поддающихся формализации.

Круг экономико-математических моделей и методов чрезвычайно широк. Их применение сдерживается затрудненностью адекватного описания производственного процесса, получения решений в условиях высокой размерности задач, а также отсутствием необходимой для этого случая квалификации управленческого персонала.

Процесс управления в условиях функционирования автоматизированных информационных систем основывается на экономико-организационных моделях, более или менее адекватно отражающих характерные структурно-динамические свойства объекта. Адекватность модели означает прежде всего ее соответствие объекту в смысле идентичности поведения в условиях, имитирующих реальную ситуацию, поведение моделируемого объекта и части существенных для поставленной задачи характеристик и свойств. Безусловно, полного повторения объекта в модели быть не может, однако несущественными для анализа и принятия управленческих решений деталями можно пренебречь.

1.3. Современные концепции построения систем управления предприятием

Опыт создания АИС, внедрение в практику экономической работы оптимизационных методов, формализация ситуаций производственно-хозяйственных процессов, оснащение государственных и коммерческих структур современными вычислительными средствами коренным образом видоизменили технологию информационных процессов в управлении. Повсеместно создаются АИС управленческой деятельности.

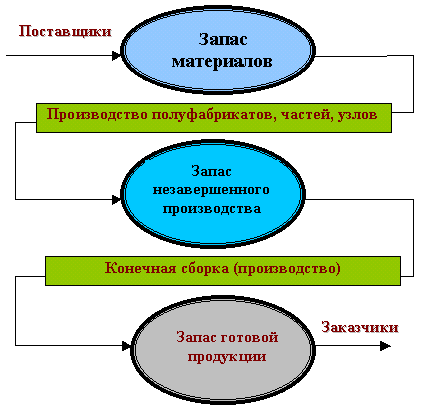

Первые работы по практическому применению ЭВМ в управлении производством были направлены на решение наиболее трудоемких задач, которые были “узким местом” в системе переработки информации. Одной из них, особенно на крупных предприятиях со сложным многономенклатурным производством, была задача расчета материальных потребностей на производственную программу. Решение задачи состоит в определении и передаче в производство и службы материально-технического снабжения информации о потребностях предприятия во всех материальных ресурсах (деталях и сборочных единицах собственного производства, полуфабрикатах, материалах, покупных изделиях, оснастке и приспособлениях и т. п.), необходимых для выполнения производственной программы. Особую сложность задаче придает ее календарный характер. Все потребности необходимо привязать к требуемым датам выполнения заказов. Ранние системы, решавшие эту задачу, получили название MRP (Material Requirements Planning — “Планирование материальных потребностей”). Постепенно был совершен переход от автоматизации управления производством на уровне локальных задач к интегрированным системам, охватывающим выполнение всех функций управления производством. Итогом этого процесса явились системы, получившие название MRPII (Manufacturing Resource Planning — “Планирование производственных ресурсов”).

MRPII представляет собой методологию, направленную на эффективное управление всеми производственными ресурсами предприятия. Она обеспечивает решение задач планирования деятельности предприятия в натуральном и денежном выражении, моделирование возможностей предприятия, отвечая на вопросы типа Что будет, если..?”. Эта методология базируется на ряде крупных взаимосвязанных функциональностей, среди которых:

• Бизнес-планирование (Business Planning — ВР).

• Планирование продаж и деятельности предприятия в целом (Sales and Operations Planning — S&OP).

• Планирование производства (Production Planning — PP).

• Разработка графика выпуска продукции (Master Production Scheduling — MPS).

• Планирование материальных потребностей (Material Requirements Planning — MRP).

• Планирование производственных мощностей (Capacity Requirements Planning — CRP).

• Различные системы оперативного управления производством. Среди них системы, основанные на составлении расписаний работ на цеховом уровне (Shop Floor Control — SFC) и системы поточного производства типа “точно-в-срок” (Just-in-Time - JIT).

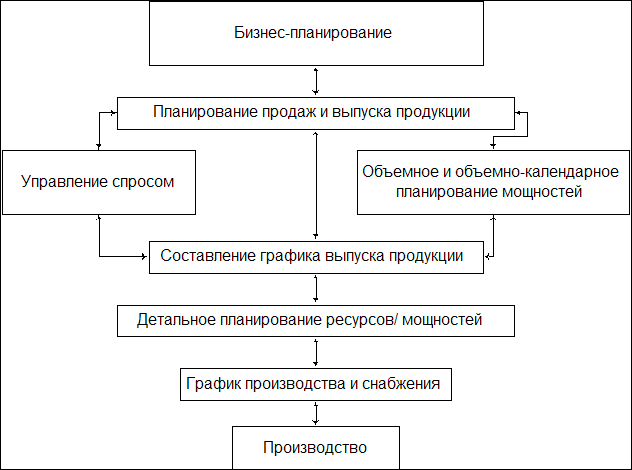

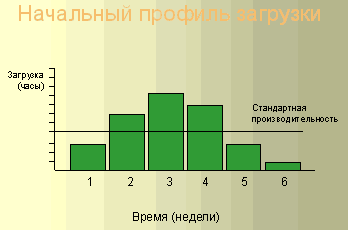

Схема MRPII представлена на рис. 1.3.

![]()

Структура MRPII охватывает все основные функции планирования производства сверху вниз. Состав функциональных модулей и их взаимосвязи имеют глубокое обоснование с позиции теории управления. Они обеспечивают интеграцию функций планирования, в том числе согласование их при различиях времени и пространства. Важно отметить, что представленный набор модулей является не избыточным, именно поэтому он в основном сохраняется и в системах следующих поколений. Более того, многие понятия, методы и алгоритмы, заложенные в функциональные модули MRPII, остаются неизменными в течение длительного времени и входят в качестве элементов в системы следующих поколений.

Для каждого уровня планирования MRPII характерны такие параметры, как степень детализации плана, горизонт планирования, вид условий и ограничений. Для одного и того же уровня планирования MRPII эти параметры могут изменяться в широком диапазоне в зависимости от характера производственного процесса, возможно также применение на каждом отдельном предприятии определенного набора функциональных модулей MRPII.

Кратко охарактеризуем функциональные модули MRPII.

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное, план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование продаж и деятельности предприятия в целом. Бизнес-план преобразуется в планы продаж основных видов продукции (как правило, от 5 до 10). При этом производственные мощности могут не учитываться или учитываться укрупненно. План носит среднесрочный характер.

Планирование производства. План продаж по видам продукции преобразуется в объемный или объемно-календарный план производства видов продукции. Под видом здесь понимаются семейства однородной продукции. В этом плане впервые в качестве планово-учетных единиц выступают изделия, но представления о них носят усредненный характер. Часто этот модуль объединяется с предыдущим.

Формирование графика выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объемно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются, в количественном выражении и по срокам, потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции.

Планирование производственных мощностей. Как правило, в этом модуле выполняются расчеты по определению и сравнению располагаемых и потребных производственных мощностей. С небольшими изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчеты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надежности системы планирования. Иногда решение данной задачи включают в модуль соответствующего уровня.

Оперативное управление производством. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать партии, сборочные единицы, детали, операции и т. п. Период, охватываемый планированием, невелик (от нескольких дней до месяца).

Связь между уровнями в MRPII обеспечивается с помощью универсальной формулы: задача планирования на каждом уровне реализуется как ответ на три вопроса:

1. Что необходимо выполнить?

2. Что необходимо для этого?

3. Что имеется в настоящее время?

В качестве ответа на первый вопрос всегда выступает план более высокого уровня, чем и обеспечивается связь между уровнями. Структура ответов на последующие вопросы зависит от решаемой задачи.

Дальнейшее развитие MRPII связано с появлением систем управления предприятием в замкнутом контуре, т. е. с обратной связью (Closed-loop MRP). В этих системах появляются такие функциональные возможности, как планирование и учет запуска-выпуска, составление оперативных расписаний, решение задач первичного учета. Перечисленные функциональные возможности не только углубили систему планирования, но и создали условия для эффективного регулирования хода производства, что в конечном итоге способствовало повышению устойчивости планов верхнего уровня. Сегодня под системами типа MRPII, как правило, подразумевают именно системы с обратной связью.

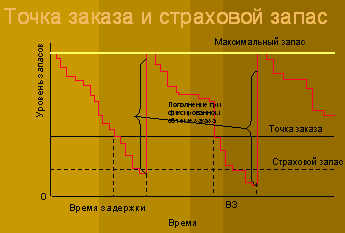

Существует несколько направлений развития MRPII. Первое из них дополнение MRPII функциями управления материальными ресурсами в системах распределения. Эти функции получили название “Планирование потребностей в системах распределения” (Distribution Requirements Planning — DRP). Здесь решаются задачи управления запасами в складской сети. Развитие DRP постепенно привело к замене традиционного подхода к определению уровня запасов по принципу “точки заказа” (т. е. подачи заказа на пополнение запасов при достижении минимально допустимого уровня) новым подходом, который основан на определении потребностей в зависимости от заказов на продукцию. Такой подход называется планированием зависимых потребностей.

Длительный процесс внедрения MRPII позволил, с одной стороны, достичь роста эффективности предприятий, а с другой стороны, выявил ряд присущих этой системе недостатков, в числе которых:

• ориентация системы управления предприятием исключительно на имеющиеся заказы, что затрудняло принятие решений на длительную, среднесрочную, а в ряде случаев и на краткосрочную перспективу;

• слабая интеграция с системами проектирования и конструирования продукции, что особенно важно для предприятий, производящих сложную продукцию;

• слабая интеграция с системами проектирования технологических процессов и автоматизации производства;

• недостаточное насыщение системы управления функциями управления затратами;

• отсутствие интеграции с процессами управления финансами и кадрами.

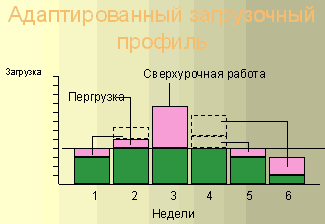

Необходимость устранить перечисленные недостатки побудила трансформировать системы MRPII в системы нового класса — “Планирование ресурсов предприятия” (Enterprise Resource Planning — ERP). Системы этого класса в большей степени ориентированы на работу с финансовой информацией для решения задач управления большими корпорациями с разнесенными территориально ресурсами. Сюда включается в葁е, что необходимо для получения ресурсов, изготовления продукции, ее транспортировки и расчетов по заказам клиентов. Помимо перечисленных функциональных требований в ERP реализованы и новые подходы по применению графики, использованию реляционных баз данных, CASE-технологий для их развития, архитектуры вычислительных систем типа клиент-сервер” и реализации их как открытых систем.

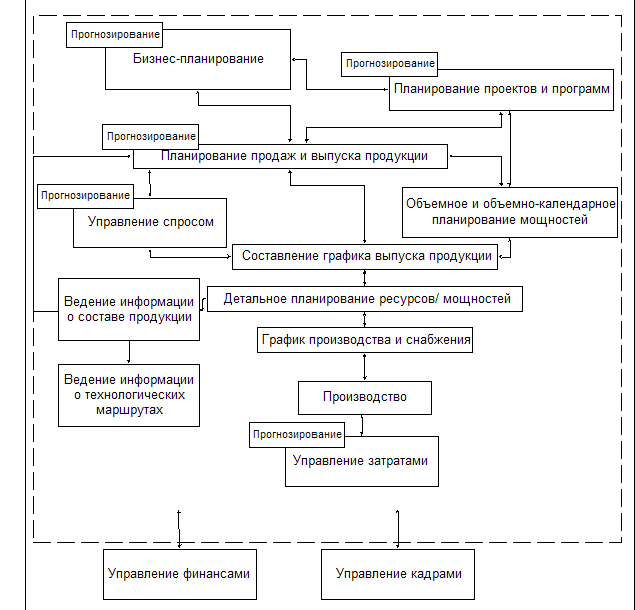

Системы типа ERP пополняются следующими функциональными модулями — прогнозирования спроса, управления проектами, управления затратами, управления составом продукции, ведения технологической информации. В них прямо или через системы обмена данными встраиваются модули управления кадрами и финансовой деятельностью предприятия.

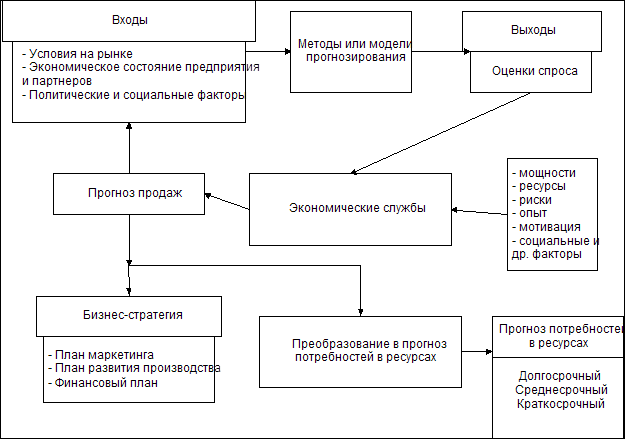

Укрупненно структура управления в ERP показана на рис. 1.4.

Ниже представлены пояснения к элементам структуры управления ERP, добавленные по сравнению с системой MRPII.

Прогнозирование. Оценка будущего состояния или поведения внешней среды или элементов производственного процесса. Цель — оценить требуемые параметры в условиях неопределенности. Недостаток информации связан, как правило, с временным фактором. Прогнозирование может носить как самостоятельный характер, так и, предшествуя планированию, представлять собой первый шаг в решении задачи планирования.

Управление проектами и программами. В производственных системах, предназначенных для выпуска сложной продукции, собственно производство является одним из этапов полного производственного цикла. Ему предшествуют проектирование, конструкторская и технологическая подготовка, а произведенная продукция подвергается испытаниям и модификации. Отсюда следует необходимость управления проектами и программами в целом и включение соответствующих функций в систему управления.

Ведение информации о составе продукции. Эта часть системы управления обеспечивает управленцев и производственников информацией требуемого уровня о продукции, изделиях, сборочных единицах, деталях, материалах, а также об оснастке и приспособлениях. Здесь обеспечивается адекватное представление различных структур изделий, полнота данных, фиксация всех изменений. Особое место среди решаемых задач принадлежит прямой задаче разузлования для многоуровневых изделий. Она используется также при планировании потребностей в материальных ресурсах.

Ведение информации о технологических маршрутах. Для решения задач оперативного управления производством необходима информация о последовательности операций, входящих в технологические маршруты, длительности операций и количестве исполнителей или рабочих мест, требуемых для их выполнения.

![]()

Управление затратами. Этот фрагмент системы оценивает работу производственных и других подразделений с точки зрения затрат. Здесь выполняются работы по определению плановых и фактических затрат. Роль данной подсистемы — обеспечить связь между управлением производством и управлением финансовой деятельностью путем решения задач планирования, учета, контроля и регулирования затрат. Задача, как правило, решается в различных разрезах — по подразделениям, проектам, типам и видам продукции, изделиям и т. п. Данная информация используется для выработки управляющих решений, оптимизирующих экономические показатели предприятия.

Управление финансами. В этой подсистеме решаются задачи управления финансовой деятельностью. Практически во всех зарубежных системах в нее входят четыре подсистемы более глубокого уровня — “Главная бухгалтерская книга”, Расчеты с заказчиками”, “Расчеты с поставщиками”, “Управление основными средствами”. Автоматизация управления финансами на предприятии позволяет:

• усилить финансовый контроль путем обобщения всей финансовой деятельности;

• улучшить оборот денежных средств путем обеспечения полного управления кредитами и счетами дебиторов;

• оптимизировать управление денежными средствами путем автоматизации расчетов с поставщиками;

• максимизировать отдачу от капитальных вложений путем обеспечения более эффективного управления основными средствами, арендованной собственностью, ремонтной базой, незавершенным капитальным строительством.

Управление кадрами. В данной подсистеме решаются задачи управления кадровыми ресурсами предприятия. Задачи, решаемые в подсистеме управления кадрами, связаны с профориентацией, набором персонала, профессиональной адаптацией, штатным расписанием, переподготовкой, продвижением по службе, оплатой и т.п.

Таким образом, ERP является улучшенной модификацией MRPII. Ее цель — интегрировать управление всеми ресурсами предприятия, а не только материальными, как это было в MRPII.

Такое расширение системы, повышая эффективность управления, вместе с тем, увеличивает и масштабы формальной системы, что усложняет характер работ по созданию АСУП.

Еще одной особенностью ERP является, по существу, сохранение подходов к планированию производства, принятых в MRPII. Основная причина состояла в том, что на первоначальном этапе перехода от MRPII к ERP мощность вычислительных систем была недостаточна для того, чтобы обеспечить широкое применение методов моделирования и оптимизации. Ограничения вычислительного характера привели, например, к тому, что плановые решения формируются путем циклического повторения двух шагов. На первом шаге формируется план без учета ограничений на производственные мощности. На втором шаге он проверяется на допустимость. Процесс повторяется до тех пор, пока план, полученный на одной итерации, не будет допустимым.

В ERP решения о включении изделия в график выпуска продукции может приниматься не только на основе реально имеющегося спроса, но и на основе прогноза спроса и в связи с выполнением новых проектов и программ. Это, безусловно, расширяет диапазон применения системы управления и делает ее более гибкой и адаптивной к изменениям внешней среды.

1.4. Подходы к автоматизации управления предприятием

Кусочная (хаотичная) автоматизация. Хаотичная автоматизация является одним из наиболее неэффективных видов инвестирования средств в развитие предприятия. Под хаотичностью процесса в данном случае понимается отсутствие стратегического плана. Как правило, при таком подходе процесс внедрения информационных технологий определяется краткосрочными локальными задачами, а не реальными потребностями бизнеса. В качестве критериев принятия решений в этих случаях могут выступать: уровень знаний и предпочтений лиц, принимающих решения, возможность купить сейчас с эксклюзивной скидкой какую-либо технику или программное обеспечение и т. д.

Как правило, в результате предприятие в лучшем случае получает разрозненные прикладные системы, стоимость интеграции которых в некоторых случаях может быть сравнима с общей стоимостью комплексного решения. В худшем случае создаются незаконченные фрагменты информационной инфраструктуры и прикладных систем, которые не могут применяться в практической деятельности предприятия. При этом предприятие несет дополнительные затраты на дублирование функций, которые должна была выполнять информационная система, и обслуживание созданных незаконченных прикладных систем.

Автоматизация по участкам. Автоматизация по участкам подразумевает процесс автоматизации отдельных производственных или управленческих подразделений предприятия, объединенных по функциональному признаку. Например, литейный участок, бухгалтерия и т. д. Подобный путь автоматизации выбирается в следующих случаях:

• инвестиционные ресурсы предприятия недостаточны для решения задачи автоматизации в полном объеме;

• существуют участки, где применение автоматизированных систем дает значительный экономический эффект, например за счет сокращения персонала;

• технология производства или иные условия не позволяют обходиться без использования автоматизированных систем.

Наиболее часто такой подход применяется для автоматизации производственных участков. Основное средство автоматизации — специализированные АСУ технологическим процессами. Применение принципа автоматизации предприятия по участкам для ряда предприятий — единственно возможный способ повысить экономические показатели в условиях ограниченных инвестиционных ресурсов. Чтобы автоматизация по участкам была эффективна, необходимы стратегический и оперативный планы автоматизации. При этом стратегический план автоматизации, если выбрана стратегия автоматизации по участкам, должен периодически, не реже раза в год, пересматриваться.

Автоматизация по направлениям. Автоматизация по направлениям подразумевает автоматизацию отдельных направлений деятельности предприятия, таких, как производство, сбыт, управление финансами. Подход, связанный с автоматизацией по направлениям, часто применяется при использовании систем класса MRPII, ERP, когда конечной целью работ является полная автоматизация предприятия.

От автоматизации по участкам этот подход отличается следующим. Автоматизация по направлениям деятельности предполагает участие в этом процессе всех организационных подразделений, функционирование которых связано с автоматизируемым направлением. Обычно любое направление деятельности охватывает практически все подразделения предприятия. Например, процесс снабжения. В этом процессе принимают участие все подразделения: от производственных до управленческих и непосредственно сам отдел снабжения и транспортные службы. Поэтому подход, связанный с автоматизацией по направлениям, в принципе нельзя рассматривать как локальный. Его реализация связана с созданием как минимум коммуникационной инфраструктуры предприятия. В большинстве случаев автоматизация по направлениям связана с “реинжинирингом бизнес-процессов” и требует создания модели всего предприятия.

Все сказанное выше относительно повышения эффективности при использовании подхода автоматизации по участкам остается в силе и в рассматриваемом случае. Ревизия стратегического плана автоматизации должна производиться после окончания автоматизации какого-либо направления и оценки полученных результатов.

Полная автоматизация управления предприятием. АСУП как система состоит из большого количества элементов различных уровней и различного назначения. К ним относятся подсистемы, модули, блоки управления, задачи, управленческие процедуры, функции, операции и т. п. Базовые системы типа ERP, как правило, представляют собой иерархические структуры, состоящие в итоге из элементарных управленческих процедур, предназначенных для включения в АСУП.

Интеграция предполагает такое объединение и согласование управленческих функций и процедур, чтобы в ходе процесса управления предприятием обеспечивалась оптимизация его поведения.

Интеграция проявляется во всех без исключения функциональных и обеспечивающих подсистемах.

В подсистеме технического обеспечения — это локальные вычислительные сети и обеспечение связи предприятия с внешней средой через глобальные сети. В подсистеме информационного обеспечения — это ведение баз данных под управлением СУБД. Интеграция математического обеспечения проявляется прежде всего в согласовании входов и выходов математических моделей, комплексировании различных моделей (например, прогнозирования и планирования), целостности и непротиворечивости системы математических моделей. Интеграция программного обеспечения проявляется в том, что оно строится в виде сложного и вместе с тем гибкого программного комплекса, позволяющего выполнять программы в требуемой последовательности и в требуемых сочетаниях. Интегрированные АСУП, построенные на основе одной базовой системы ERP, выводят предприятие на новый уровень интеграции организационного обеспечения благодаря унификации пользовательского интерфейса. Особенно ощутим этот эффект в больших АСУП, где новая система приходит на смену сотням старых локальных систем. Практическим результатом перехода к новой системе становится единый для всего предприятия стандарт способов взаимодействия пользователей с системой.

Главное, ради чего создаются на предприятиях автоматизированные системы, — это функциональная интеграция. Системы управления предприятием (ERP), автоматизации производства (САМ), автоматизации проектирования продукции и технологических процессов (CAD) объединяются в интегрированное компьютерное производство (CIM).

Единая компьютерная система позволяет обеспечить взаимную прозрачность систем. Например, уже на стадии проектирования можно моделировать возможное влияние конструкторских и технологических решений на ход производства.

Система ERP объединяется с объектами и системами, находящимися вне предприятия. Интеграция между подсистемами — это первый шаг к интеграции внутри ERP. Она выражается в обмене данными между подсистемами ERP. Нередко эти данные инициируют события и процессы в других подсистемах.

Гибкость при реализации конкретных структур управления порождает новые моменты в интеграции функций базовой системы, поскольку состав функций, включаемых в подсистемы конкретной АСУП, может не полностью совпадать с функциональным наполнением подсистем базовой системы.

АСУП строится с ориентацией на управление производственным процессом как единым целым, а не на автоматизацию деятельности отдельных подразделений, занимающихся управлением. Таким образом, комплексная автоматизация управления способствует преодолению барьеров между различными службами управления.

2. АНАЛИЗ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

Открытое акционерное общество “Вологодский станкостроительный завод” – крупное специализированное предприятие по производству деревообрабатывающего оборудования; расположено по адресу: Российская Федерация, 160010, г. Вологда, ул. Залинейная, 22. Общество зарегистрировано постановлением Главы администрации г. Вологды №1735 от 15.09.93 г., регистрационный № 3206. Среднесписочная численность работников в 2000 году составила на предприятии 686 человек.

Основные технико-экономические показатели ОАО Вологодский станкостроительный завод” за 1991 — 2000 гг. представлены в Приложении 3.

В номенклатуру выпускаемой продукции на предприятии ОАО “Вологодский станкозавод” (ОАО “ВСЗ”) входят:

1. Деревообрабатывающее оборудование, в том числе, деревообрабатывающие станки, средства механизации, автоматические линии и оборудование для производства ДСП (древесностружечные плиты); дополнительные комплекты пил; электрические двигатели для станков; запасные части к деревообрабатывающему оборудованию. Эти виды продукции являются для предприятия профильными и наиболее важными, в общей структуре себестоимости они имеют наиболее большую долю и дают около половины выручки от реализации продукции. Однако, производство многих видов продукции этой категории является для предприятия нерентабельным.

2. Теплоэнергия. На предприятии налажено производство теплоэнергии, которая поступает в городские коммунальные теплосети, а также реализуется сторонним предприятиям (ВОМЗ, ПЗ-23 и др.).

3. Товары народного потребления (садово-огородный и строительный инвентарь, ритуальные изделия и др.). Производство этих видов продукции осуществляется, в основном, по разовым заказам организаций и физических лиц.

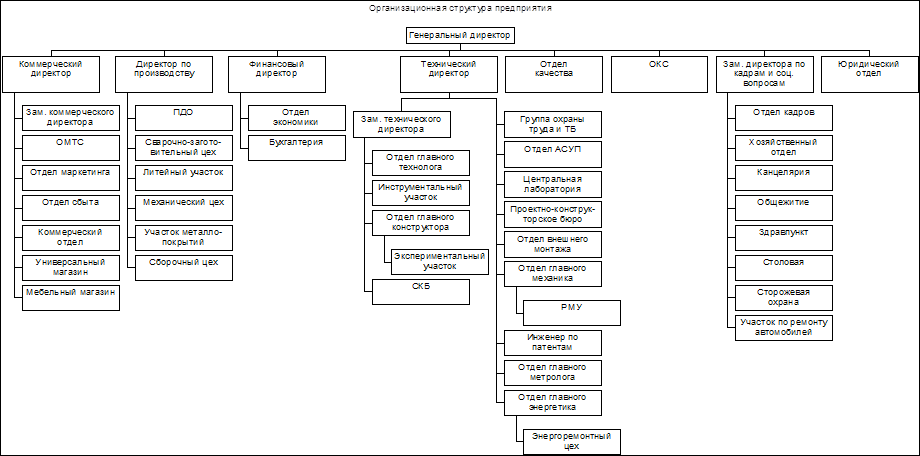

Предприятие производит большую номенклатуру изделий, что обуславливает множество применяемых видов технологий. В связи с этим на АО ВСЗ” функционирует разветвленная система технических служб и подразделений, осуществляющих проектирование технологических процессов, обеспечение производства всеми необходимыми материалами, комплектующими, сырьем, реализацию производственного процесса в цехах предприятия и контроль над выполнением технологического процесса, качеством продукции (см. Приложение 1).

Отвечают за организацию всего вышеперечисленного на предприятии директор по производству и технический директор. Директор по производству осуществляет контроль за основными производственными процессами, которые реализуются в следующих подразделениях:

- сварочно-заготовительном цехе;

- литейном участке;

- механическом цехе;

- участке металло-покрытий;

- сборочном цехе.

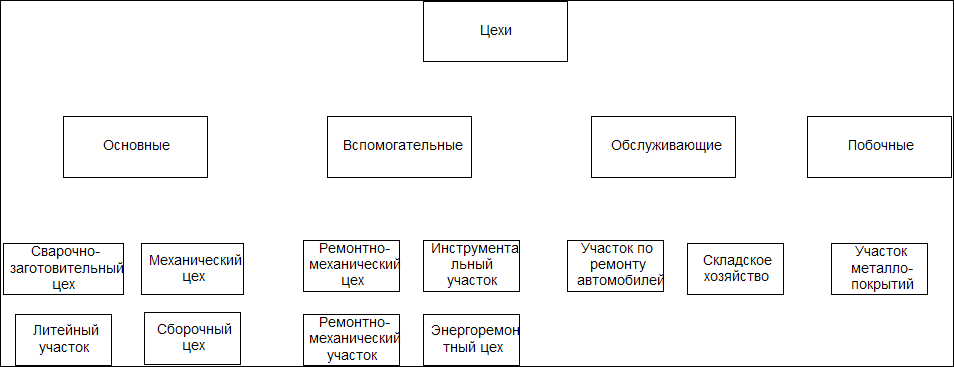

Для осуществления производственной деятельности, для обеспечения нормального течения технологии производства продукции необходима определенная производственная структура — комплекс входящих в предприятие производственных единиц (цехов, служб), их соотношение и взаимосвязь (см. Приложение 2). На ОАО “ВСЗ” функционирует относительно большое число производственных подразделений, особенно основных и вспомогательных цехов.

На предприятии при производстве продукции осуществляются технологические процессы сварки, литья, механической обработки металла и сборки готового изделия из комплектующих, также выполняется напыление металлических покрытий методом гальванопластики. На большей части технологического процесса осуществляется обработка металла различными способами: резанием, строганием, шлифованием, литьем.

Большое количество видов производимой продукции ОАО ВСЗ” влечет за собой также и разнообразие используемого в производственном процессе оборудования. На предприятии, в основном, используются станки и производственные линии металлообработки, печи для литья металла, установки гальванопластики, средства механизации труда и транспортные единицы, в том числе автомашины, различные виды кранов; налажена перевозка грузов по железнодорожным путям.

Однако, хотелось бы обратить внимание на то, что большая часть из установленного на ОАО “ВСЗ” оборудования близка к моральному и физическому устареванию; из-за недостатка средств инновационная и инвестиционная деятельность в этой области предприятием практически не проводится.

2.1. Анализ производства и реализации продукции

Заводом в 2000 году произведено товарной продукции на 79519 тыс. руб., что на 83,6% выше уровня предыдущего года. Выручка от реализации продукции в отчётном году составила 84408 тыс. руб. — на 49% больше, чем в 1999 году.

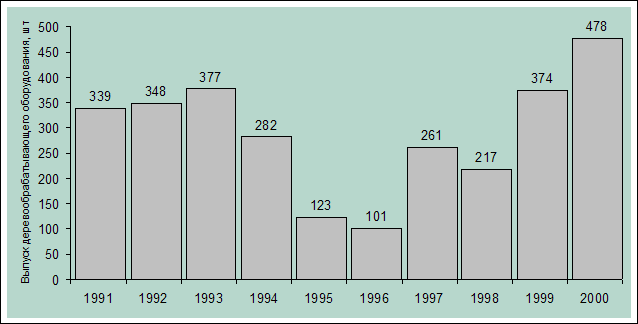

Динамика производства деревообрабатывающего оборудования (ДОО) — основного и профильного вида продукции свидетельствует о том, что наращиванию производства заводом мешают прежде всего внешние условия: снижение платежеспособного спроса в 1994 — 1996 гг. вызвало резкий спад производства; большой рост производства основных видов продукции в 1997 году по сравнению с предыдущим годом (более чем на 250%) оказался нестабильным: в 1998 году отмечено уже падение производства ДОО (см. Рис. 2.1.), что связывают с уменьшением заказов после кризиса 17 августа 1998 года. Однако за два последних года предприятию удалось из-за возросшего спроса на деревообрабатывающее оборудование значительно увеличить объемы производства, что дает повод надеяться на улучшение положения.

Рис. 2.1. Динамика производства деревообрабатывающего оборудования

ОАО “ВСЗ” в 1991 — 2000 гг.

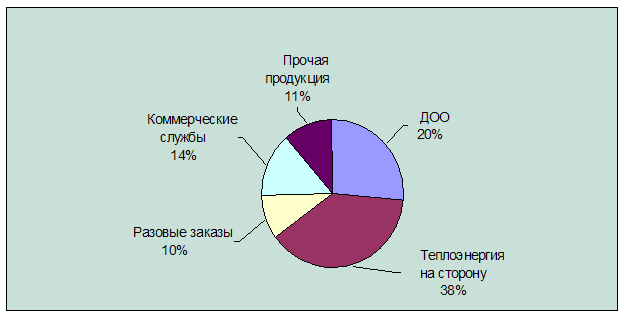

Производство теплоэнергии за последние годы остается практически на одном уровне, т.к. уровень потребности в ней сторонних организаций является постоянным. Анализируя структуру реализации продукции, следует отметить, что реализация теплоэнергии на сторону приносила в течение 1994 — 1998 гг. ОАО “ВСЗ” больший доход, чем реализация деревообрабатывающего оборудования, т.е. профильной продукции (Рис. 2.2.); что, можно сказать, и позволяло рассматриваемому предприятию выживать в сложившихся непростых условиях.

Поступление выручки в большем объеме от реализации теплоэнергии, чем от основной деятельности — выпуска деревообрабатывающего оборудования, во многом связано с тем, что рынок товаров производственно-технического назначения, к которому относится и ДОО, является вторичным, производным от рынка конечного потребления, создающего спрос на тот или иной товар. Экономическое положение страны резко снизило покупательную способность граждан, платежеспособный спрос снизился, а следовательно, снизился спрос и на деревообрабатывающие станки. Это влияет на производственную деятельность предприятия, ограничивая возможности сбыта своей продукции.

Рис. 2.2. Структура реализации продукции ОАО “ВСЗ” в 1998 году.

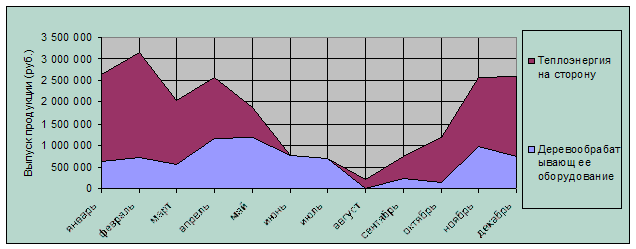

Для более детального анализа объемов и динамики выпуска продукции рассмотрим показатели производства важнейших видов продукции (деревообрабатывающее оборудование и теплоэнергия) за 1998 год по месяцам, как показано в табл. 2.1.

Таблица 2.1

Выпуск продукции ОАО “ВСЗ” в 1998 году

| Месяц | Товарная продукция | Деревообрабатывающее оборудование | Теплоэнергия на сторону |

| Январь | 3 223 936 | 640 457 | 1 994 890 |

| Февраль | 3 793 597 | 724 540 | 2 446 882 |

| Март | 2 713 924 | 562 467 | 1 482 210 |

| Апрель | 3 326 787 | 1 160 873 | 1 406 723 |

| Май | 1 966 009 | 1 174 179 | 695 054 |

| Июнь | 1 281 671 | 783 083 | 0 |

| Июль | 1 006 569 | 705 625 | 0 |

| Август | 277 490 | 8 500 | 211 877 |

| Сентябрь | 1 172 582 | 232 333 | 499 936 |

| Октябрь | 1 690 269 | 134 667 | 1 053 731 |

| Ноябрь | 2 970 579 | 984 167 | 1 589 957 |

| Декабрь | 3 281 831 | 732 333 | 1 876 438 |

Анализ динамики производства важнейших видов продукции по месяцам указывает на определенную сезонность выпуска продукции: если производство деревообрабатывающего оборудования происходит по мере поступления и выполнения заказов, то теплоэнергия производится, в основном, в холодное время года (Рис. 2.3). Это значит, что наиболее значительную часть дохода предприятие должно получать в период с октября по апрель каждого года, однако оплата теплоэнергии предприятиями-потребителями происходит как правило с задержками; все же нехватка средств на протяжении “теплого” периода вполне ощутима, исходя из чего и строится планирование деятельности предприятия в каждом календарном году.

Рис. 2.3. Динамика выпуска важнейших видов продукции в 1998 году.

Однако, начиная с 1999 года в нашей стране наблюдается значительный рост объемов заготовки леса, деревообработки, что вызвало и увеличение спроса на продукцию предприятия, и, следовательно, увеличение объемов производства и реализации деревообрабатывающего оборудования.

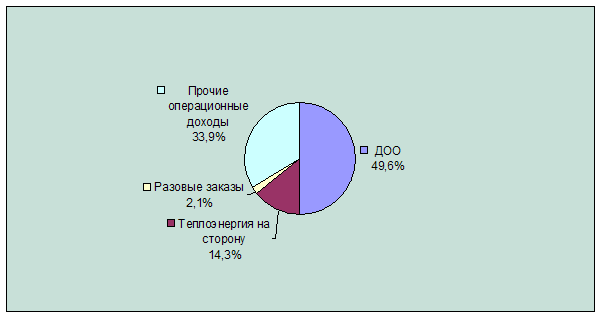

В 2000 году большая часть выручки приходилась уже на реализацию основной продукции ОАО “ВСЗ” — выручка от реализации деревообрабатывающего оборудования составляет около 50% общих операционных доходов. (Рис. 2.4).

Существенной статьей дохода для предприятия являются коммерческие службы. К ним относятся три магазина, состоящие на балансе ОАО ВСЗ”: продуктовый, мебельный и промтоварный. Около десятой доли выручки приносят также реализация прочей продукции (в основном, товары народного потребления) и выполнение разовых заказов для различных организаций и частных лиц на производство непрофильной продукции.

Рис. 2.4. Структура реализации продукции ОАО “ВСЗ” в 2000 году.

2.2. Анализ себестоимости выпускаемой продукции

Под себестоимостью продукции понимается выраженные в денежной форме текущие затраты предприятия на производство и реализацию продукции (работ, услуг).

Различают следующие виды себестоимости: цеховая (включает затраты цеха, связанные с производством продукции), производственная (включает цеховую себестоимость вместе с общепроизводственными и общехозяйственными расходами) и полная. Полная себестоимость отражает все затраты на производство и реализацию продукции, и включает производственную себестоимость и внепроизводственные расходы (расходы на тару и упаковку, транспортировку продукции, прочие расходы).

Все затраты, образующие себестоимость, группируются по экономическим элементам:

1. Материальные затраты (за вычетом стоимости возвратных отходов);

2. Затраты на оплату труда;

3. Отчисления на социальные нужды;

4. Амортизация основных фондов;

5. Прочие затраты.

Классификация затрат по экономическим элементам служит для определения заданий по снижению себестоимости продукции, расчета потребностей в оборотных средствах, сметы затрат и экономического обоснования инвестиций.

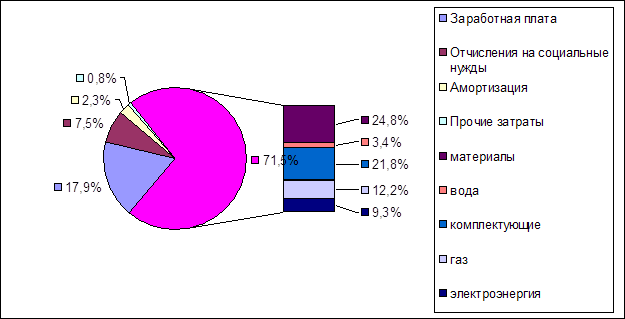

Под структурой себестоимости понимаются ее состав по элементам или статьям и их доля в полной себестоимости. Структура себестоимости производства и реализации продукции за 2000 год представлена в таблице 2.2.

Таблица 2.2.

Структура себестоимости продукции по экономическим элементам

ОАО “ВСЗ” за 2000 год

|

Наименование экономических элементов затрат |

Сумма затрат, руб. |

Доля элементов затрат в общей сумме, % |

| Затраты на производство и реализацию продукции | 57292209,67 | 100,00% |

|

1. Материальные затраты, |

43769264,77 |

71,5% |

| в т.ч. материалы | 14224367,52 | 24,83% |

| вода | 1946719,59 | 3,40% |

| комплектующие | 12467449,11 | 21,76% |

| газ | 7013417,19 | 12,24% |

| электроэнергия | 5310670,78 | 9,27% |

|

2. Заработная плата |

10233458,30 |

17,86% |

|

3. Отчисления на социальные нужды |

4303043,90 |

7,51% |

|

4. Амортизация |

1329472,96 |

2,32% |

|

5. Прочие затраты |

463610,32 |

0,81% |

Наглядно структура себестоимости производства продукции по экономическим элементам представлена на рисунке 2.5.

Рис. 2.5. Структура себестоимости производства продукции ОАО “ВСЗ” в 2000 году.

Большая часть затрат (71,5%) приходится на материальные (что является типичным для машиностроительных предприятий), в составе которых наибольшую долю имеют затраты на материалы (24,8%), комплектующие (21,8%). Также предприятие производит большие затраты на оплату энергии: газа (12,2%), электроэнергии (9,3%). Несомненно, в части снижения себестоимости за счет экономии всех видов материалов и энергии у предприятия имеются большие резервы.

Также высокую долю в себестоимости имеют затраты на оплату труда (вместе с отчислениями 25,37% от общей суммы затрат). Это объясняется тем, что на предприятии в течение последних десяти лет наблюдается большая диспропорция между численностью работающих и финансовыми возможностями по оплате их труда (и перечислению взносов в государственные внебюджетные фонды (с 2000 года — единый социальный налог)). В сложившихся условиях ОАО “ВСЗ” проводит политику по постепенному снижению численности работающих: с 1991 по 2000 год среднесписочная численность снизилась с 1234 до 686 человек (на 584 человека в 1,8 раза). Однако, эти меры не приводят к желаемой экономии средств: из-за небольшой зарплаты предприятие покидают наиболее квалифицированные кадры, особенно производственно-промышленный персонал. В настоящее время достойный уровень оплаты труда установлен только в энергетической и ремонтной службе, в остальных подразделениях средняя оплата труда не превышает уровня 1100 рублей в месяц. Причем ситуация с заработной платой для работников завода изменилась в лучшую сторону только в 2000 году: в 1998 году средняя оплата труда была на уровне 612 рублей в месяц, в 1999 году — 875 рублей, в 2000 — 1456 рублей. В связи с этим рекомендуется более жесткое сокращение штата работников и одновременное значительное повышение оплаты труда на предприятии.

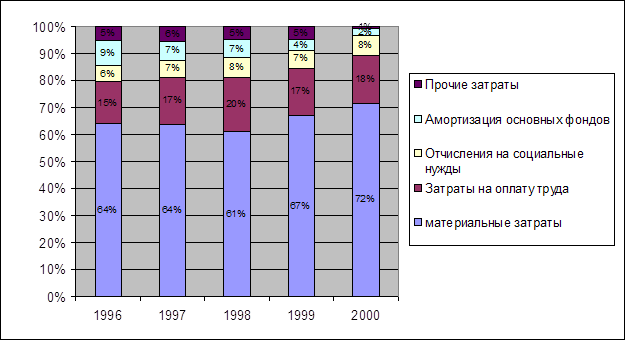

Для детального анализа тенденций в изменении себестоимости выясним, как она распределялась по экономическим элементам последние 5 лет (табл. 2.3).

Таблица 2.3.

Структура себестоимости продукции по экономическим элементам

ОАО “ВСЗ” за 1996 – 2000 гг.

|

Показатели |

Сумма затрат за соответствующий год, т.р. |

||||

|

1996 |

1997 |

1998 |

1999 |

2000 |

|

| Материальные затраты | 14775 | 19301 | 17181 | 26641 | 43769 |

| Затраты на оплату труда | 3534 | 5201 | 5566 | 6894 | 10233 |

| Отчисления на социальные нужды | 1349 | 1980 | 2143 | 2615 | 4303 |

| Амортизация основных фондов | 2130 | 2036 | 1852 | 1499 | 1329 |

| Прочие затраты | 1238 | 1750 | 1380 | 2019 | 463 |

|

Затраты на производство и реализацию продукции (себестоимость) |

23026 |

30268 |

28122 |

39668 |

57292 |

Изменения структуры себестоимости ОАО “Вологодский станкостроительный завод” наглядно представлены на рис. 2.6.

Рис. 2.6. Структура себестоимости производства продукции ОАО “ВСЗ” за 1996 – 2000 гг.

За последние 5 лет структура себестоимости претерпела некоторые важные изменения: каждый год наблюдается снижение доли амортизации в общей сумме затрат (с 9% в 1996 году до 2% в 2000 году). Это свидетельствует о том, что износ основных средств возмещается не в полной мере; действительно, большая часть оборудования, установленного на предприятии является физически и морально устаревшим; стоимость основных средств из года в год снижается. В связи с этим фактом рекомендуется проводить более активную амортизационную политику, использовать ускоренную амортизацию основных средств, привлекать средства для вложений в производство.

Другим качественным изменением в структуре себестоимости является наблюдаемый в течение двух последних лет значительный рост удельного веса материальных затрат. Этот факт можно объяснить постепенным увеличением тарифов за пользование электроэнергией и газом, а также снижением эффективности производства теплоэнергии.

В этой связи предприятию необходимо проводить жесткую политику экономии всех видов материальных ресурсов, особенно энергетических, которые являются для ОАО “ВСЗ” наиболее важными и составляют на 2000 год 22% от общих затрат.

2.3. Анализ эффективности деятельности предприятия

Рентабельность — один из основных качественных показателей эффективности хозяйственной деятельности предприятий, характеризующий уровень отдачи затрат и степень использования средств в процессе производства и реализации продукции, работ, услуг. Рентабельность предприятия показывает степень прибыльности его деятельности. Рентабельность продаж, например, отражает удельный вес прибыли в каждом рубле выручки от реализации.

Показатели рентабельности характеризуют эффективность работы предприятия в целом, доходность различных направлений деятельности, окупаемость затрат. Они более полно, чем прибыль, характеризуют окончательные результаты хозяйствования, потому что их величина показывает соотношение эффекта с наличными или использованными ресурсами. Их применяют для оценки деятельности предприятия и как инструмент в инвестиционной политике и ценообразовании.

Показатели рентабельности можно объединить в несколько групп:

1) показатели, характеризующие рентабельность (окупаемость) издержек производства и инвестиционных проектов;

2) показатели, характеризующие рентабельность продаж;

3) показатели, характеризующие доходность капитала и его частей.

Все эти показатели могут рассчитываться на основе балансовой прибыли, прибыли от реализации продукции и чистой прибыли (Приложения 3,4).

Рентабельность производственной деятельности (окупаемость издержек) исчисляется путем отношения валовой или чистой прибыли к сумме затрат по реализованной или произведенной продукции. Для АО “ВСЗ” на 2000 год она равна 32,03% (по валовой прибыли), т.е. предприятие имеет прибыль с каждого рубля, затраченного на производство и реализацию продукции. Однако, чистая прибыль, отнесенная к себестоимости производства и реализации продукции, из-за больших коммерческих и управленческих расходов, сумм налога на прибыль вместе со штрафами и пенями составляет уже минус 0,012%. Значит, окупаемости издержек в настоящее время практически нет, предприятие не имеет прибыли для потребления и накопления.

Рентабельность продаж рассчитывается делением прибыли от реализации продукции, работ и услуг или чистой прибыли на сумму полученной выручки. Широкое применение этот показатель получил в рыночной экономике. Рассчитывается в целом по предприятию и отдельным видам продукции. Характеризует эффективность предпринимательской деятельности: сколько прибыли имеет предприятие с рубля продаж, на 2000 год она равнялась 9,61%. Причем рентабельность продаж деревообрабатывающего оборудования составила в 2000 году 11,33%, т.е. производство основной продукции для ОАО “ВСЗ” является прибыльным.

Одним из показателей экономической деятельности организации в целом является рентабельность активов (экономическая рентабельность). Это самый общий показатель, отвечающий на вопрос, сколько прибыли организация получает в расчете на рубль своего имущества. Рентабельность активов в 2000 году составила 8,3%

Фондорентабельность показывает эффективность использования основных средств и прочих внеоборотных активов. Определяется отношением суммы прибыли к сумме внеоборотных активов. Фондорентабельность предприятия в 2000 году составила 15,25%, т.е. основные фонды использовались эффективно.

Таким образом из анализа эффективности деятельности предприятия следует, что в 2000 году ОАО “ВСЗ” работает эффективно, вложенные средства приносят прибыль. Однако, большие суммы задолженности по платежам в бюджет и внебюджетные фонды практически сводят на нет прибыльность производственной деятельности, что вызывает отрицательный итоговый финансовый результат деятельности предприятия.

2.4. Оценка имущественного положения предприятия

Имущество это совокупность имущественных прав (актив). Для анализа имущественного положения предприятия используются данные бухгалтерских балансов за последние 6 лет. Статьи актива баланса располагаются в зависимости от степени ликвидности имущества, т.е. от того, насколько быстро данный вид актива может быть преобразован в денежную форму. Разделы актива баланса в порядке возрастания ликвидности:

1. Внеоборотные активы (иммобилизованные средства). Для них характерна низкая степень ликвидности:

· нематериальные активы (патенты, авторские права, лицензии, торговые марки и другие ценные, но не овеществленные активы, контролируемые предприятием);

· основные средства (имущество, здания, оборудование, земля, т.е. материальные активы с относительно долгим сроком полезной службы);

· капиталовложения (незавершенное строительство, долгосрочные финансовые вложения и др.).

2. Оборотные активы (мобильные средства). Для них характерна высокая степень ликвидности:

· запасы товарно-материальных ценностей и затраты — совокупность статей, которые характеризуют имущество:

Ø хранящееся для реализации;

Ø находящееся в процессе производства для реализации;

Ø постоянно расходующееся на производство продукции;

· дебиторская задолженность;

· краткосрочные финансовые вложения (капиталовложения в ценные бумаги, инвестиции и др.);

· денежные средства.

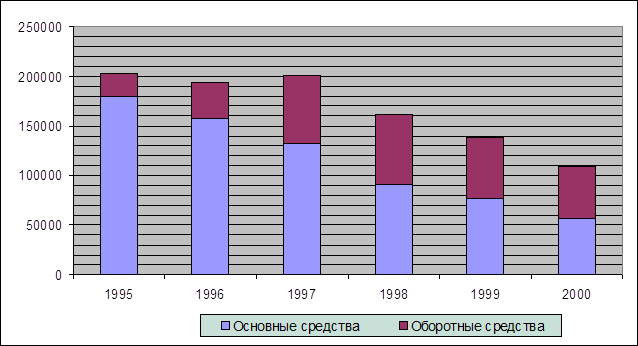

Для того чтобы оценить изменения, происходившие с имуществом предприятия в последние 6 лет, проведем анализ структурной динамики активов ОАО “ВСЗ” за этот период. Исходной информацией для анализа будет являться стоимость основных и оборотных средств предприятия на конец года (табл. 2.4).

Таблица 2.4.

Показатели стоимости имущества ОАО “ВСЗ” за 1996 2000 гг. на конец года, т.р.

|

Показатели |

1995 |

1996 |

1997 |

1998 |

1999 |

2000 |

| Основные средства | 87 928 | 85865 | 76478 | 58325 | 56912 | 56405 |

| Оборотные средства | 11 384 | 19669 | 39948 | 44494 | 46308 | 53100 |

| Непокрытый убыток | 5062 | 7630 | 10681 | 17705 | ||

| Имущество предприятия в ценах конца соответствующего года | 99312 | 100472 | 108796 | 92138 | 85515 | 109505 |

| Имущество предприятия в ценах декабря 2000 года | 203490,3 | 184466,6 | 187890,7 | 144472,4 | 114675,6 | 109505 |

| Темпы роста (снижения) стоимости имущества цепные | 0,9065 | 1,0186 | 0,7689 | 0,7938 | 0,9549 |

Как показывают данные таблицы 2.4, стоимость имущества предприятия в текущих ценах в течение большинства исследуемых периодов не изменялась существенным образом. Однако с учетом изменившихся цен в отрасли динамика стоимости имущества является негативной (Рис. 2.7).

Рис. 2.7. Динамика стоимости имущества ОАО “ВСЗ” за 1995 – 2000 гг.

В течение 1995 — 1997 гг. больших изменений в стоимости имущества предприятия не происходит, однако наблюдаются большие качественные изменения в его структуре: увеличивается доля оборотных активов, т.е. реальный производственный потенциал снижается. Рост доли оборотных средств для производственного предприятия считается негативным при постоянстве стоимости основных средств или ее снижении. В ситуации, сложившейся в 1995 1997 гг., происходит снижение стоимости основных средств при увеличении стоимости оборотных. В частности, растет стоимость незавершенного производства, увеличивается задолженность перед предприятием, т.е. становится все меньше возможностей осуществлять нормальную производственную деятельность.

За последние 3 года (1998 — 2000 гг.) происходит сильное снижение стоимости имущества ОАО “Вологодский станкостроительный завод”. Вместе с тем продолжается движение в сторону увеличения удельного веса оборотных средств, которые на конец 2000 года составили 49,5% стоимости имущества предприятия.

2.5. Анализ финансового состояния предприятия