Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Дипломная работа: Проект кондитерской фабрики, вырабатывающей 11,5 тыс. т/год конфет и мармеладных изделий

Дипломная работа: Проект кондитерской фабрики, вырабатывающей 11,5 тыс. т/год конфет и мармеладных изделий

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОРОНЕЖСКАЯ ГОСУДАРСТВЕННАЯ ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ

Кафедра технологии хлебопекарного, макаронного и кондитерского производств

УТВЕРЖДАЮ

Заведующий кафедрой

(Подпись, Фамилия, инициалы)

__________________________________

"___"____________2008 г.

ЗАДАНИЕ

НА ВЫПОЛНЕНИЕ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Студенту 260202

(Фамилия, инициалы) (Код специальности) (Группа)

1 Тема выпускной квалификационной работы Проект кондитерской фабрики, вырабатывающей 11,5 тыс.т в год конфет и мармеладных изделий

утверждена приказом по ВГТА от

2 Срок представления ВКР к защите

3 Особенности задания

4 Содержание пояснительной записки (перечень вопросов, подлежащих разработке):

4.1 Технико-экономическое обоснование строительства фабрики

4.2 Технологическая часть

4.3 Описание фабрики

4.4 Использование нетрадиционных видов сырья при производстве кондитерских изделий

4.5 Мероприятия, направленные на увеличение сроков годности кондитерских изделий

4.6 Порядок разработки и освоения новых видов продукции, составлении НД

4.7 Метрологическое обеспечение, стандартизация и сертификация продукции

4.8 Учет и технологический контроль при производстве кондитерских изделий

4.9 Автоматизация производственного процесса

4.10 Архитектурно-строительная часть

4.11 Санитарно-техническая часть

4.12 Теплотехнический расчет

4.13 Электротехническая часть

4.14 Безопасность и экологичность проекта

4.15 Экономический расчет

5 Перечень графического материала (с точным указанием обязательных чертежей)

5.1 План на отметке +0.000 – 1 лист

5.2 План на отметке +4.800 – 1 лист

5.3 План на отметке +9.600 – 1 лист

5.4 Принципиальная технологическая схема производства конфет – 1 лист

5.5 Принципиальная технологическая схема производства мармеладных изделий – 1 лист

5.6 Автоматизация участка производства мармелада – 1 лист

5.7 Параметрическая схема производства шоколада с начинками– 1 лист

6. Консультанты по разделам ВКР (с указанием разделов)

6.1 Архитектурно – строительная часть

6.2 Электротехническая часть

6.3 Экономическая часть

6.4 Автоматизация

6.5 Безопасность и экологичность проекта

7 Дата выдачи задания на выполнение ВКР

Руководитель ___________________

Задание принял к исполнению ___________________

(Подпись, дата) (Инициалы, фамилия)

Содержание

Введение

1 Технико-экономическое обоснование строительства фабрики

1.1 Резюме

1.2 Описание отрасли и предприятия

1.3 Характеристика услуг и продукции

1.4 Конкуренция и конкурентное преимущество

1.5 План маркетинга

1.6 Оценка рисков

2 Технологическая часть

2.1 Обоснование и выбор технологических линий производства

кондитерских изделий

2.2 Выбор внутригруппового ассортимента

2.3 Пересчет на незавершенную продукцию

2.4 Расчет расхода сырья и полуфабрикатов, поступающих «со стороны»

2.5 Расчет расхода полуфабрикатов собственного производства

2.6 Расчет потребности цеха в таре и вспомогательных материалах

2.7 Расчет площади складов, сырья, готовой продукции, вспомогательных

материалов и тары

2.8 Подбор и расчет технологического оборудования

3 Описание фабрики

3.1 Хранение сырья

3.2 Подготовка сырья к производству

3.3 Производство полуфабрикатов

3.4 Описание работы производственных цехов

3.4.1 Поточно-механизированная линия производства отливных

конфет с формующим агрегатом «Винклер и Дюннебир»

3.4.2 Поточно-механизированная линия производства пралиновых

конфет ШПФ-22

3.4.3 Поточно-механизированная линия производства конфет типа

«Золотая нива»

3.4.4 Поточно-механизированная линия производства формового

мармелада А2-ШЛЖ

3.4.5 Поточно-механизированная линия производства желейного

мармелада Апельсиновые и лимонные дольки» А2-ШЛД

3.4.6 Поточно-механизированная линия производства желейного

мармелада отливкой в сахар

4 Использование нетрадиционных видов сырья при производстве кондитерских изделий.

5 Мероприятия, направленные на увеличение сроков годности кондитерских

изделий

6 Порядок разработки и освоение новых видов продукции, составление НД

7 Метрологическое обеспечение, стандартизация и сертификация продукции

8 Учет и технологический контроль при производстве кондитерских изделий

Применение микропроцессорной техники

9 Автоматизация производственного процесса

9.1 Описание технологического процесса

9.2 Выбор параметров контроля и управления процессом

9.3 Описание схем контроля и сигнализации

10 Архитектурно-строительная часть

10.1 Характеристика района строительства

10.2 Характеристика объемно-планировочных решений

10.3 Описание строительных конструкций

10.4 Отделка помещений

11 Санитарно-техническая часть

11.1 Вентиляция

11.1.1 Расход воздуха

11.1.2 Определение потерь тепла с вентиляционным воздухом

11.1.3 Расчет и подбор калориферов

11.1.4 Определение мощности электродвигателя привода вентилятора

11.2 Отопление

11.3 Водоснабжение

11.4 Канализация

12 Теплотехнический расчет

12.1 Теплоснабжение

12.2 Холодоснабжение

13 Электротехнический расчет

13.1 Общая характеристика электроснабжения

13.2 Определение категории помещения

13.3 Расчет электрической силовой нагрузки

13.4 Расчет осветительной нагрузки

13.5 Трансформаторные подстанции

13.6 Расчет компенсационного устройства

13.7 Определение годового расхода электрической энергии и ее стоимости

13.8 Расчет технико-экономического показателей предприятия

14 Безопасность и экологичность проекта

14.1 Безопасность в производственной среде

14.1.1 Физические опасные и вредные факторы

14.1.2 Химические опасные и вредные производственные факторы

14.1.3 Биологические опасные и вредные производственные факторы

14.1.4 Психофизиологические факторы

14.2 Экологическая безопасность проекта

14.3 Защита работающих и материальных ценностей при возникновении

чрезвычайных ситуаций

15.1 План производства

15.1.1 Годовой режим работы предприятия

15.1.2 Расчет объема производства и реализации продукции

15.2 План материально-технического обеспечения и капитальных вложений

15.2.1 Планирование потребности сырья и основных материалов

15.2.2 Планирование потребности топлива и электроэнергии

15.2.3 Планирование капитальных вложений

15.3 Расчет численности промышленно-производственного персонала

15.3.1 Расчет численности промышленно-производственного персонала

и вспомогательного производств

15.3.2 Организационная структура предприятия

15.4 Финансовый план и оценка проекта

15.4.1 Расчет издержек производства продукции

15.4.2 Расчет основных показателей производственно-хозяйственной

деятельности

Заключение

Список использованных источников

Приложения

Введение

В последние несколько лет рынок кондитерской продукции стабильно развивается. В настоящее время в нём существует жёсткая конкуренция, что заставляет кондитеров использовать разные способы завоевания определённых его сегментов.

В 2004 г. выработано 2239,6 тыс. т кондитерских изделий, что на 3 % превышает уровень 2003 г. В целом кондитерская отрасль характеризуется как успешно функционирующее звено агропромышленного комплекса. В отрасли проводится целенаправленная работа по оптимизации ассортимента в сторону увеличения мучных, сахаристых, диетических изделий, как традиционно производимых, так и совершенно новых, идёт внедрение современных инновационных технологий, упаковки новых видов, повышается качество кондитерской продукции.

Современные кондитерские предприятия должны отличаться наиболее прогрессивными технологическими процессами, комплексной механизацией и автоматизацией производства, погрузочно-разгрузочных работ, улучшением условий труда, высоким качеством готовых изделий, расширением их ассортимента и снижением себестоимости продукции.

Конфеты в общем выпуске сахарных кондитерских изделий занимают около 30 %, их ассортимент насчитывает свыше 500 наименований.

Конфеты обладают высокой пищевой ценностью благодаря использованию для их изготовления сахара, патоки, молока, жиров, орехов и др. Они относятся к высокорецптурным изделиям и отличаются значительной калорийностью (до 1700 кДж/100 г).

В зависимости от состава и способа изготовления конфетные массы и готовые изделия подразделяются на помадные, молочные, фруктовые, пралиновые, сбивные и др. Разнообразный вкус и аромат придают различные добавления: фруктово-ягодные припасы, растертые и дробленные ядра орехов, молоко сливки, жиры, мед, цукаты, пищевые кислоты, ароматические вещества [1].

Мармеладные изделия можно смело отнести к любимым и доступным лакомствам. Их особенность – использование в основе натуральных компонентов (фруктово-ягодные пюре). Фрукты и ягоды содержат пищевые волокна (целлюлозу, гемицеллюлозу, пектиновые вещества), которые полностью сохраняются в мармеладных изделиях. Пищевые волокна способны выводить из организма человека радионуклиды, тяжёлые металлы. Поэтому мармеладные изделия относят к лечебно-профилактическим продуктам питания. Калорийность изделий 1250 Дж на 100 г. Мармеладные изделия имеют студнеобразную структуру и поэтому отличаются высокой усвояемостью и ценными вкусовыми и диетическими свойствами.

Кроме фруктово-ягодных мармеладов вырабатывают желейные мармелады. Они также имеют студнеобразную структуру. Для их изготовления используют специальные студнеобразующие вещества, выделенные из морских водорослей (агар, фурцелларан, агароид). Кроме того могут использоваться сухой пектин модифицированный крахмал.

1 Технико-экономическое обоснование строительства фабрики

1.1 Резюме

Основным видом деятельности проектируемой кондитерской фабрики является выпуск мармеладных изделий и конфет. Планируемая мощность предприятия 3,5 тыс. т. в год конфет и 8 тыс. т в год мармеладных изделий позволит полностью удовлетворить потребностям в данном виде продукции населения города Лиски и других городов Воронежской области. При строительстве нового здания предусматривается его дальнейшую реконструкцию, расширение производства. Планируется экспорт за границу.

Строительство нового кондитерского предприятия ЗАО «Сладости Черноземья» и внедрение его продукции на уже существующий рынок жесткой конкуренции будет успешным, если предприятие сумеет завоевать симпатии покупателей. Для этого продукцию должны отличать такие потребительские качества, как полезность, свежесть, качество, упаковка и доступная цена.

Основная задача, которая стоит перед ЗАО «Сладости Черноземья» - насыщение рынка кондитерскими изделиями и укрепление завоеванных позиций с помощью расширения ассортимента производственной продукции:

- составить весомую конкуренцию существующим предприятиям;

- сокращение времени оборота;

- расширение клиентурной базы.

Целью проекта является разработка линий производства конфет пралиновых и помадных глазированных. После реконструкции кондитерская фабрика начнет работать в полную мощность, планируется расширить ассортимент выпускаемой продукции, наладить выпуск продукции, обеспечивающий разнообразный рацион питания и обогащение продукции функциональными добавками, обеспечить безопасность и доступность для всего населения.

Таким образом, план необходимых мероприятий выглядит следующим образом:

- разработка новых видов продукции;

- сохранение низких отпускных цен на продукцию;

- стабильная рентабельность;

- сохранение стабильности качества продукции кондитерской фабрики;

- расширение клиентурной базы в пределах города и области;

- организация четкой обратной связи с клиентами;

- обеспечение динамики развития конкурентных преимуществ;

- продвижение продукции всеми доступными рекламными средствами.

1.2 Описание отрасли и предприятия

Кондитерская промышленность является важной отраслью пищевой индустрии. Вырабатывает изделия высокой калорийности и хорошей усвояемости. Потребление населением кондитерских изделий составляет 5,7 % от всех потребляемых продуктов питания.

Кондитерская промышленность России включает 1400 предприятий, в том числе 127 кондитерских фабрик (70 из них - предприятия средней и большой мощности) и более 1200 кондитерских цехов при хлебозаводах и пищекомбинатах [2].

Причинами спада производства кондитерских изделий является общий кризис в экономике страны, низкие доходы населения и, как следствие, низкая покупательная способность, снижение потребления продуктов питания, а также низкий технический уровень производства на многих предприятиях.

Высокая цена также является причиной падения производства кондитерских изделий.

В себестоимости кондитерской продукции 80-90 % составляет стоимость сырья и материалов, последние и определяют цены на кондитерские изделия. Повышение цены на кондитерские изделия - наличие при сбыте изделий множества посредников между производителем и потребителем. Многие предприятия модернизировали свои сбытовые структуры, приобрели магазины, торговые точки, увеличили представительства в областях и регионах.

В 2003 г. кондитерская промышленность обеспечила прирост производства (23,2 %), первую очередь, вследствие увеличения спроса покупателей на отечественную продукцию как более дешевую и качественную, а также из-за значительного падения объема импорта кондитерских изделий.

Плюсом в работе кондитерского производства за последние 8 лет является улучшение ассортимента продукции, увеличение ее объема продукции - конфет, карамели, шоколада, крекера, вафель, галет, сувенирной продукции [3].

При трудностях, связанных с обеспечением сырьем, сбытом продукции, с высокими ценами на нее, наличие большого количества импортных кондитерских изделий, дальнейшее развитие производства направлено на:

- быстрое техническое перевооружение;

- внедрение в производство местного и нетрадиционного сырья с целью экономии импортного, создание новых технологий:

- применение высокопроизводительных и автоматизированных линий с компьютерным управлением;

- улучшение качества упаковочных материалов;

- усовершенствование ассортимента выпускаемой продукции с учетом спроса на рынке;

- увеличение срока годности изделий;

- увеличение производства изделий, завернутых в этикетки или расфасованных в красочные коробочки;

- разработка и внедрение технологий кондитерских изделий для детского питания разных возрастных групп;

- освоение технологий изделий диабетического, лечебно-профилактического назначения, повышающих устойчивость организма в неблагоприятных экологических условиях.

К основным видам кондитерских изделий относятся: карамель, конфеты, шоколад, мучные кондитерские изделия, пастило-мармеладные изделия, восточные сладости.

Объем выпуска карамели, конфет, пастиломармеладных изделий в России составил 270-350 тыс. т/г, восточных сладостей- 190-200 тыс. т/г, шоколада - 20-130 тыс. т/г. Выпуск мучных кондитерских изделий составляет 300-350 тыс. т/г, в настоящее время имеются тенденции к их росту. Отечественное производство наиболее развито в этом спектре, существуют большие перспективы развития, ожидается увеличение западных инвестиций в него [4].

Как видно из вышесказанного, кондитерская промышленность является одной из наиболее выгодных и перспективных отраслей отечественной пищевой индустрии.

В составе предприятия 8 поточных линий по выпуску помадных, пралиновых и куполообразных конфет, формового мармелада, а также «Апельсиновых и лимонных долек».

Производство работает в две смены. Предприятие оснащено современным оборудованием.

ЗАО «Сладости Черноземья» имеет один склад хранения сырья. Он расположен на территории самого предприятия. Ввоз сырья и вывоз продукции осуществляется автотранспортом.

Сырьё на фабрику поставляют как предприятия г. Лиски и Воронежской области, так и ближнего и дальнего зарубежья.

К положительным сторонам местонахождения предприятия относятся доступность рабочей силы, близость к потребителям, источникам сырья, широкие транспортные возможности.

1.3 Характеристика услуг и продукции

Многие кондитерские изделия являются питательными продуктами длительного хранения, том числе конфеты, отличающиеся высокой калорийностью, которая колеблется, в зависимости от вида изделий, в пределах от 1200 до 2400 кДж/100 г. На ряду с традиционным производством преобладает группа диетического и профилактического мармелада, такого как йодированный мармелад, мармелад с использованием облепихового шрота, витаминизированный, мармелад на фруктозе и др.

Они содержат необходимые человеку для нормальной жизнедеятельности пищевые вещества. Это – белки, жиры, углеводы, минеральные вещества, витамины и пищевые волокна. Они приятны на вкус, хорошо усваиваются. Уровень потребления кондитерских изделий зависит от уровня жизни и составляет от 20 % и более. В развитых странах 22-25 %. У нас в стране до 16 %. Поэтому продукция кондитерской отрасли пользуется большим спросом. За счет кондитерских изделий, а также других продуктов дневная потребность человека в пище удовлетворяется на 1/3; в жизненной энергии на 30-40 %; в витаминах группы В на 50-60 %. Питательная ценность зависит от рецептурного состава, степени переработки, сочетания с другими продуктами. Таким образом, одной из основных задач кондитерских фабрик является выработка изделий со сбалансированной энергетической и питательной ценностью, рациональное ведение технологического процесса, максимальное сохранение всех полезных веществ в готовых изделиях.

Выпускаемая продукция:

-помадные конфеты ( «Ромашка», «Буревестник», «Цитрон», «Северянка»);

-пралиновые конфеты ( «Маска», «Чародейка»);

-куполообразные конфеты («Трюфели», «Красная Москва»);

-формовой мармелад («Клюквенный», «Медовый», «Ежевичный», «Яблоко», «Вишня», «Лимонный», «Черная смородина»);

-«Апельсиновые и лимонные дольки».

За счет высокого качества продукция ЗАО «Сладости Черноземья» пользуется большим спросом на рынке. Основным его преимуществом является то, что в места оптовой и розничной торговли она поступает всегда свежей. В связи с этим необходимо расширять автопарк фабрики. Современные упаковочные автоматы позволяют герметично и качественно упаковать готовое изделие перед подачей в торговую сеть. Кондитерские изделия вырабатываются из натурального сырья по классической технологии с учетом новейших тенденций.

1.4 Конкуренция и конкурентное преимущество

Современный рынок кондитерских изделий, характеризующийся высоким уровнем конкуренции, заставляет предприятия оперативно реагировать на изменение спроса, подчиняться его потребностям. Необходимость реализации связанных с этим проблем обязует решать комплекс задач, важнейшей из которых является обеспечение конкурентоспособности.

Конкурентоспособность предприятия, как правило, показывает его приспособляемость на рынке в течение длительного периода, а конкурентоспособность продукции – ее возможность соперничать на рынке в определенный промежуток времени. Конкурентоспособное предприятие в состоянии не только выпускать изделия, которые по характеристикам качества и цене превосходят продукцию соперников, но и противостоять аналогичным товаропроизводителям с позиции финансово-экономических показателей, имиджа и т.д.

К фабрике подходят автомобильные дороги, и близость расположения железной дороги является одним из основных плюсов предприятия. В здании Кондитерской фабрики находится научно-исследовательская лаборатория, где проводятся исследования по улучшению качества выпускаемой продукции сотрудниками Воронежской технологической академии.

Отрицательной стороной данного проекта является дорогостоящее оборудование, но за счет высокой производственной мощности можно добиться быстрой окупаемости оборудования за счет регулирования объема выпуска готовой продукции. Можно рассмотреть вариант покупки оборудования находившегося в эксплуатации. Это позволит снизить затраты на оборудование и себестоимость готовых изделий.

Основные преимущества производимых фабрикой кондитерских изделих по сравнению с конкурентами:

- высокое качество предлагаемой продукции, а также ее многообразие и оригинальность;

- предусмотрена быстрая реализация по г. Лиски и Воронежской области, а также Украине.

- предложение кондитерских изделий по ценам ниже конкурентов, а также гибкую систему скидок для крупнооптовых покупателей.

Сейчас производством кондитерских изделий (конфеты, мармелад) занимаются 2 кондитерских фабрики, расположенные в г. Воронеже, работающих в 2 смены и 1 кондитерский цех. Выпускаемая продукция – помадные и пралиновые конфеты, пастильно-мармеладные изделия, карамель и мучные кондитерские изделия, пользующиеся наибольшим спросом. Оборудование кондитерских фабрик достаточно изношено, требует значительных вложений. Цену на продукцию устанавливают сами предприниматели, включая в нее значительные накладные расходы.

ЗАО «Сладости Черноземья» станет ярким представителем предприятий, которые соответствуют определению: «высокое качество – низкая цена». Начальное производство широко покупаемых изделий небольшой массы обеспечит с одной стороны – реальную цену, а с другой – окупаемость затрат на производство, вследствие гарантированного спроса.

К сожалению, отдельные производители и фирмы-посредники для достижения прибыли используют зачастую методы недобросовестной конкуренции: демпинговые цены, установление контроля над деятельностью конкурента, ложная информация или реклама, нарушение норм, стандартов.

Таким образом, в современных условиях для весомой конкуренции необходимо приобретение современного оборудования, которое обеспечит стабильное качество кондитерских изделий. Упаковка с маркировкой завода-изготовителя обеспечит увеличение срока хранения и санитарно-гигиеническую безопасность изделий, возможность быть узнаваемым у потребителя.

Таблица 1.1 – Критерии оценки слабых и сильных сторон предприятия и конкурентов (по 5-ти балльной системе)

| Критерии | ЗАО «Сладости Черноземья» | Главные конкуренты | |

| ОАО «Воронежская кондитерская фабрика» |

Кондитерский комбинат «Шоколайф» |

||

| Высокий уровень качества | 5 | 5 | 4 |

| Более низкие цены | 4 | 3 | 3 |

| Гибкость при выполнении специальных пожеланий клиентов | 4 | 3 | 2 |

| Разнообразие ассортимента | 5 | 4 | 4 |

| Надежность поставки товара установленного объема и в необходимые сроки | 5 | 5 | 4 |

| Возможность установления устойчивых связей с постоянными клиентами | 5 | 5 | 4 |

| Предпродажная подготовка | 4 | 4 | 2 |

| Рекламная деятельность | 5 | 4 | 3 |

| Квалификация работников | 5 | 5 | 4 |

1.5 План маркетинга

Продукция кондитерской фабрики предназначена для всех потребителей, независимо от возраста, пола и т. д. В настоящее время рынок кондитерских изделий функционирует постоянно независимо от времени года, уровня спроса, экономической ситуации в стране. Исследование рынка может быть таким же сложным, дорогим и длительным, как и научное исследование, и создание самого товара. Однако производить вслепую, без знания рынка – значит заранее обречь себя на неудачу. Предприятие, прежде всего должно определить потенциал рынка, а также ту долю рынка, которая уже занята конкурентами.

Маркетинговые исследования показали, что важнейшими критериями при покупке кондитерских изделий являются: свежесть (25 %), вкус (18 %), внешний вид (17 %), полезность(16 %), цена (15 %), упаковка (9 %).

Исследованы предпочтения места покупки кондитерских изделий:

- 60 % предпочитают покупать кондитерские изделия в магазинах;

- 29 % покупают в киосках;

- остальная часть населения приобретает на рынке ( 9%) и в других местах (2 %).

Кроме этого выяснили, что наиболее важным фактором при покупке кондитерских изделий 50 % респондентов называют качество, 36 % - близость магазина, 10 % - цену и только 4 % называют имя производителя.

Перед ЗАО «Сладости Черноземья» стоит задача выйти на рынок кондитерских изделий с принципиально новым товаром, при этом данный сегмент отличает невысокий доход покупателей, поэтому основной упор в реализации продукции должен делаться на низкие цены при увеличении качества продукции.

Для вступления на рынок предприятие делает основной упор в маркетинговой стратегии на проведение рекламной компании. От этого зависит успех продвижения товара.

Реализация рекламы осуществляется через:

- вывески в точках розничной торговли, которые изготавливаются

собственными силами;

- реклама в средствах массовой информации;

- реклама на упаковке продукции;

- реклама на транспортных средствах.

Распространение информации о товаре необходимо начать за 2 недели до начала выпуска. Затем в течение одного года необходимо постоянно поддерживать в сознании потребителей заинтересованность в данном продукте, в связи с чем, реклама будет появляться постоянно, но реже.

Поставки товаров производятся по договорам поставок, в которых указывается, к какому сроку требуется произвести поставку товара. В зависимости от заключенного договора оплата варьируется от 100 % предоплаты до оплаты по факту поставки. В основном продукция реализуется менеджерами данного предприятия, непосредственно посредниками.

Таким образом, завоевание рынка необходимо проводить путем расширения ассортимента кондитерских изделий; за счет усиленного продвижения с помощью рекламной компании уже разработанных видов продукции. Необходимо постоянно повышать качество и эффективность маркетингово-сбытовой деятельности.

1.6 Оценка рисков

Деятельность предприятия, направленная на извлечение прибыли, изначально несет в себе риск, вызываемый многовариантностью решения задач в обстановке неопределенности внутренней среды по отношению к предприятию и следовательно, не обеспечивает однозначного результата. Процесс анализа риска представляет собой алгоритм: ситуация риска – осознание риска – виды риска – факторы и причины – меры минимизации.

Определим перечень возможных рисков по стадиям проекта. На подготовительной стадии возможен риск, связанный с отношением местных властей, что может повлечь введение ими дополнительных ограничений, осложняющих реализацию проекта.

На стадии строительства проект может быть подвержен непредвиденным затратам, в том числе из-за инфляции, что может привести к увеличению объема заемных средств. Кроме того, недостатки проектно-изыскательских работ могут увеличить стоимость строительства и привести к затяжке с вводом мощностей. Увеличение сроков строительства может произойти вследствие несвоевременной поставки комплектующих.

Социальные риски: трудности с набором квалифицированной рабочей силы, отношение местных властей, недостаточный уровень зарплаты, квалификация кадров, социальная инфраструктура. Данный вид рисков может привести к увеличению затрат на комплектование, дополнительным затратам на выполнение требований властей, текучести кадров и снижению производительности, снижению ритмичности, росту брака, увеличению аварий и росту непроизводственных затрат.

Экологические риски: поскольку ЗАО «Сладости Черноземья» находится на территории г. Лиски, то увеличатся выбросы в атмосферу и сбросы в воду, что приведет к увеличению затрат на очистные сооружения и экологическую экспертизу проекта.

Наиболее значимыми изменениями в отрасли могут быть изменения цен на используемое сырьё. Однако, эти риски не окажут существенного влияния на деятельность предприятия, так как повышение цен на сырьё в значительной мере компенсируется изменением цен на готовую продукцию, и эти изменения произойдут во всей отрасли.

2 Технологический расчет

2.1 Обоснование и выбор линий по цеху

Для выполнения технологического расчета при проектировании кондитерского цехов, имея данные о суточной выработке, рассчитываем сменную и годовую выработку кондитерских изделий по каждой группе.

Годовой фонд рабочего времени оборудования по кондитерской промышленности для определения годовой мощности в условиях пятидневной прерывной рабочей недели и средней продолжительности смены 7,8 ч принимается на обезличенный год.

Таблица 2.1 – Режим работы предприятия и групповой ассортимент

| Группы изделий | Количество рабочих дней в году | Количество смен в сутки | Продолжительность смены, ч | Выработка изделий | ||

| Смена, т | Сутки, т | Год, тыс. т | ||||

| Конфеты | 250 | 2 | 7,8 | 16,0 | 32,0 | 8,0 |

| Мармелад | 250 | 2 | 7,8 | 7,0 | 14,0 | 3,5 |

| Итого | - | - | - | 23,0 | 46,0 | 11,5 |

Для производства конфет используем поточно-механизированые линии фирмы «Винклер и Дюннебир», ШПФ-22 и А2-ШЛЕ. Для произволства мармелада – поточно-механизированные линии производства формового мармелада А2-ШЛЖ, А2-ШЛД типа «Апельсиновые и лимонные дольки» и отливкой в сахар. Выбор этих линий, прежде всего связан с их производительностью и выпуском подходящей продукции.

Эти линии являются автоматизированными, что сокращает количество работников, обслуживающих линию, а это в свою очередь отражается на себестоимости готовых изделий. Кроме того, автоматизация производства способствует получению изделий более высокого качества.

Таблица 2.2 – Выбор технологических линий ведущего оборудования

| Подгруппа | Выработка товарной продукции, т/смена | Линии или ведущее оборудование | Производительность, т/смена | Количество линий ведущего оборудования |

| Конфеты с помадными корпусами | 8,0 |

Поточно-механизированная линия производства отливных конфет в жесткие формы «Винклер и Дюннебир» П=1200кг/ч |

9,36 | 1 |

| Конфеты с пралиновыми корпусами | 6,0 |

Поточно-механизированная линия ШПФ-22 для производства пралиновых конфет П=800кг/ч |

6,24 | 1 |

| Конфеты куполообразной формы | 2,0 |

Линия для производства конфет куполообразной формы П=175кг/ч |

1,365 | 2 |

| Формовой мармелад | 4,2 |

Поточно-механизированная линия производства формового мармелада А2-ШЛЖ П=290 кг/ч |

2,26 | 2 |

| Формовой мармелад отливкой в сахар | 1,8 |

Поточно-механизированная линия производства мармелада отливкой в сахар П=250 кг/ч |

1,95 | 1 |

| «Апельсиновые и лимонные дольки» | 1,0 |

Поточно-механизированная линия производства желейного мармелада А2-ШЛД П=150 кг/ч |

1,17 | 1 |

| Итого | 23,0 | - | - | 8 |

2.2 Выбор внутригруппового ассортимента

Для выполнения технологического расчета выбрали 2-4 сорта изделий от каждой группы, вырабатываемых на однотипном оборудовании. Общий ассортимент двух цехов включает 16 наименований изделий. При выборе ассортимента учитывали используемое сырье, форму изделий, способы отделки, завертки и расфасовки (табл. 2.3).

Таблица 2.3 – Выбор ассортимента по конфетному цеху

| Изделия | Процент к общей выработке | Выработка товарной продукции | Вид завертки и упаковки | ||

| т/смену | т/сут | тыс.т/год | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Конфеты с помадными корпусами | |||||

| «Ромашка» | 12,5 | 2,0 | 4,0 | 1,0 | В перекрутку |

| «Буревестник» | 12,5 | 2,0 | 4,0 | 1,0 | |

| «Цитрон» | 12,5 | 2,0 | 4,0 | 1,0 | |

| «Северянка» | 12,5 | 2,0 | 4,0 | 1,0 | |

| Конфеты с пралиновыми корпусами | |||||

| «Маска» | 18,75 | 3,0 | 6,0 | 1,5 | В перекрутку |

| «Чародейка» | 18,75 | 3,0 | 6,0 | 1,5 | |

| Конфеты куполообразной формы | |||||

| «Трюфели» | 6,25 | 1,0 | 2,0 | 0,5 | В обтяжку |

|

«Красная Москва» |

6,25 | 1,0 | 2,0 | 0,5 | |

| Формовой мармелад | В пакеты по 330 г | ||||

| Клюквенный | 20,0 | 1,4 | 2,8 | 0,7 | |

| «Медовый» | 20,0 | 1,4 | 2,8 | 0,7 | |

| «Ежевичный» | 20,0 | 1,4 | 2,8 | 0,7 | |

| Формовой мармелад в сахаре | |||||

| «Яблоко» | 6,4 | 0,45 | 0,9 | 0,225 | |

| «Вишня» | 6,4 | 0,45 | 0,9 | 0,225 | |

| «Лимонный» | 6,4 | 0,45 | 0,9 | 0,225 | |

| «Черная смородина» | 6,4 | 0,45 | 0,9 | 0,225 | |

| «Апельсиновые и лимонные дольки» | 14,4 | 1,0 | 2,0 | 0,5 | В коробки по 200 г |

| Итого | 100 | 23,0 | 46,0 | 11,5 | - |

2.3 Пересчет на незавернутую продукцию

В технологическом расчете конфетного цеха необходимо произвести пересчет готовой (товарной) продукции выбранного ассортимента на незавернутую (табл. 2.4). Такой пересчет производится для товарной весовой продукции с поштучной заверткой. Количество заверточных материалов выбранного ассортимента зависит от вида завертки и размера изделий, т.е. количества штук готовых изделий в кг.

Таблица 2.4 – Пересчет на незавернутую продукцию по конфетному цеху

| Ассортимент изделий | Товарная продукция, кг/смену | Заверточный материал | Незавернутая продукция | |||

| на 1 т готовой продукции, кг | в смену, кг | кг/смену | кг/сут | тыс.т/год | ||

| «Ромашка» | 2000,0 | 23,0 | 46,0 | 1954,0 | 3908,0 | 977,0 |

| «Буревестник» | 2000,0 | 23,0 | 46,0 | 1954,0 | 3908,0 | 977,0 |

| «Цитрон» | 2000,0 | 23,0 | 46,0 | 1954,0 | 3908,0 | 977,0 |

| «Северянка» | 2000,0 | 23,0 | 46,0 | 1954,0 | 3908,0 | 977,0 |

| «Маска» | 3000,0 | 35,0 | 105,0 | 2895,0 | 5790,0 | 1447,5 |

| «Чародейка» | 3000,0 | 35,0 | 105,0 | 2895,0 | 5790,0 | 1447,5 |

| «Трюфели» | 1000,0 | 86,0 | 86,0 | 914,0 | 1828,0 | 457,0 |

|

«Красная Москва» |

1000, | 86,0 | 86,0 | 914,0 | 1828,0 | 457,0 |

| Итого | 16000,0 | 334,0 | 566,0 | 15434,0 | 30868,0 | 7717,0 |

2.4 Расчет расхода сырья и полуфабрикатов, поступающих «со

стороны»

Расход сырья на 1 т изделий для конфетного и мармеладного цехов брали из рецептур, а затем рассчитывали необходимое количество каждого вида сырья на сменную выработку продукции (табл. 2.5, 2.6).

2.5 Расчет расхода полуфабрикатов собственного производства

Этот расчет необходим для подбора оборудования при получении полуфабрикатов и транспортировании их, для расчета емкостей для их промежуточного хранения. Результаты расчета представлены в таблицах 2.7, 2.8.

Расчет полуфабрикатов для конфет «Ромашка»:

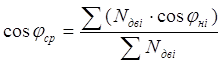

Масса начального полуфабриката GН в натуре, кг:

![]() , (2.1)

, (2.1)

где GК – масса конечного полуфабриката в натуре, кг;

СВК содержание сухих веществ в конечном полуфабрикате, %;

СВН содержание сухих веществ в начальном полуфабрикате собственного производства, %.

СПМС:

![]() кг.

кг.

Расчет полуфабрикатов для конфет «Буревестник»:

СПМС:

![]() кг.

кг.

Расчет полуфабрикатов для конфет «Цитрон»:

СПС:

![]() кг.

кг.

Расчет полуфабрикатов для конфет «Маска»:

Сахарная пудра:

На приготовление 1 т сахарной пудры расходуется 1003 кг сахара-песка

1000 кг — 1003 кг

359,9 кг — х кг

х=360,98 кг

Смена – 1045 кг;

Сутки – 2090 кг.

Орех кешью жареный:

На приготовление 1 т жареного ореха расходуется 1,053 т сырого ореха

1000 кг — 1053 кг

93,5 кг — х кг

х=98,5 кг

Смена – 285,2 кг;

Сутки – 570,4 кг.

Расчет полуфабрикатов для конфет «Чародейка»:

Сахарная пудра:

1000 кг — 1003 кг

346 кг — х кг

х=347 кг

Смена – 1004,6 кг;

Сутки – 2009,2 кг.

Орех кешью жареный:

1000 кг — 1053 кг

34,7 кг — х кг

х=36,5 кг

Смена – 105,7 кг;

Сутки – 211,4 кг.

Расчет полуфабрикатов для конфет «Трюфели»:

Сахарная пудра:

1000 кг — 1003 кг

484,6 кг — х кг

х=486,1 кг

Смена – 444,3 кг;

Сутки – 888,6 кг.

Расчет полуфабрикатов для конфет «Красная Москва»:

Сахарная пудра:

1000 кг — 1003 кг

20,3 кг — х кг

х=20,4 кг

Смена – 18,6 кг;

Сутки – 37,4 кг.

Ядро миндаля жареное:

1000 кг — 1053 кг

248,4 кг — х кг

х=261,6 кг

Смена – 239,1 кг;

Сутки – 478,2 кг.

Расчет полуфабрикатов мармелада «Клюквенный»:

Мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Медовый»:

Фруктовая мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Ежевичный»:

Фруктовая мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Яблоко»:

Мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Вишня»:

Мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Лимонный»:

Мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Черная смородина»:

Мармеладная масса:

![]() кг.

кг.

Расчет полуфабрикатов мармелада «Апельсиновые и лимонные дольки»:

Мармеладная масса:

![]() кг.

кг.

2.6 Расчет потребности цеха в таре и вспомогательных материалах

К вспомогательным относятся материалы, идущие на завертку и упаковку кондитерских изделий. Нормативный расход этих материалов на 1 т готовой продукции принимаем по нормам технологического проектирования предприятий кондитерской промышленности.

Используя данные о виде завертки, упаковки и расходе заверточных и упаковочных материалов на 1 т готовой продукции, рассчитали потребность конфетного (табл. 2.9) и мармеладного (табл. 2.10) цехов во вспомогательных материалах в смену.

Таблица 2.9 – Расчет потребности вспомогательных материалов по

конфетному цеху

|

Вид завертки |

Выработка, т/смену | Этикет парафинированный, кг | Фольга, кг | Бумага застилочная, кг | Пергамент, кг | Клей, кг | Гуммированная лента, кг | ||||||

| на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | ||

| В перекрутку (для помадных конфет) | 8 | 23 | 184 | — | — | 1 | 8 | — | — | 0,3 | 2,4 | 1,3 | 10,4 |

| В перекрутку (для пралиновых конфет) | 6 | 23 | 138 | 12 | 72 | 1 | 6 | — | — | 0,3 | 1,8 | 1,3 | 7,8 |

| В обтяжку (для куполообразных конфет) | 2 | 49 | 98 | 37 | 74 | 1 | 2 | 7,7 | 15,4 | 0,3 | 0,6 | 1,3 | 2,6 |

| Итого | 16 | — | 420 | — | 146 | — | 16 | — | 15,4 | — | 4,8 | — | 20,8 |

Таблица 2.10 – Расчет потребности вспомогательных материалов по

мармеладному цеху

|

Вид упаковки |

Выработка, т/смену | Металлизированная пленка, кг | Коробки складные, шт. | Пленка, кг | Клей, кг | Гуммированная лента, кг | |||||

| на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | на 1 т | в смену | ||

| Пакеты по 330 г (формовой) | 4,2 | — | — | — | — | 7,0 | 29,4 | 0,35 | 1,47 | 3,0 | 12,6 |

| Пакеты по 330 г (в сахаре) | 1,8 | — | — | — | — | 7,0 | 3,9 | 0,35 | 0,63 | 3,0 | 5,4 |

| Коробки по 200 г | 1,0 | 4,0 | 7,0 | 1000 | 1000 | — | — | — | — | 3,0 | 3,0 |

| Итого | 7,0 | — | 7,0 | — | 1000 | — | 33,3 | — | 2,10 | — | 21,0 |

При расчете потребности цеха в таре и выборе ее видов (табл. 2.11) руководствовались действующими государственными стандартами и стремились к минимальному количеству видов тары, что упрощает распределение и транспортирование тары по производственным цехам.

Наиболее распространенный вид наружной тары для кондитерских изделий – ящик (короб) из гофрированного картона и фанеры.

Определяя потребное количество гофрокоробов, кг, принимаем среднюю массу одного короба 0,5 кг.

Таблица 2.11 – Расчет потребности в таре по конфетному и мармеладному цехам

| Готовые изделия | Выработка, т/смену | Вместимость гофрокороба, кг | № гофрокороба | Количество гофрокоробов на 1 т изделий, шт. | Потребное количество гофрокоробов в смену | |

| шт. | кг | |||||

| Помадные конфеты | 8,0 | 11 | 16 | 91 | 728 | 364 |

| Пралиновые конфеты | 6,0 | 11 | 16 | 91 | 546 | 273 |

| Куполообразные конфеты | 2,0 | 6 | 16 | 167 | 334 | 167 |

| Формовой мармелад | 4,2 | 4 | 11 | 250 | 1050 | 525 |

| Формовой мармелад в сахаре | 1,8 | 4 | 11 | 250 | 450 | 225 |

| Апельсиновые и лимонные дольки | 1,0 | 10 | 13 | 100 | 100 | 50 |

| Итого | 23,0 | — | — | — | 3208 | 1604 |

Полученные результаты используются при расчете площади склада для хранения нормативного запаса вспомогательных материалов.

2.7 Расчет площади складов сырья, готовой продукции,

вспомогательных материалов и тары

Запасы сырья на складах кондитерских предприятий необходимы для обеспечения бесперебойного выпуска кондитерских изделий в заданном количестве и ассортименте. Недостаточные запасы сырья приводят к простоям в работе. Сверхнормативные запасы сырья уменьшают оборачиваемость средств предприятия, вызывают лишние потери при длительном хранении и требуют дополнительных складских площадей.

Для расчета площади складов (табл. 2.12, 2.13, 2.14) берем из норм технологического проектирования предприятий кондитерской промышленности нормы хранения, сут., а также количество сырья на 1 м², т.

Таблица 2.12 – Расчет складов сырья

| Сырье и полуфабрикаты «со стороны» |

Расход, кг/сут |

Норма хранения, сут |

Подлежит хранению на складе, т |

Количество сырья на 1 м2, т |

Норма площади, м2 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Склад основного сырья | |||||

| Сахар-песок | 22208,5 | 15 | 333,13 | 0,95 | 350,7 |

| Всего | — | — | — | — | 350,7 |

| Склад орехового сырья | |||||

| Какао-порошок | 1175,2 | 30 | 35,3 | 0,5 | 70,6 |

| Орех кешью | 742,4 | 60 | 44,5 | 0,95 | 46,8 |

| Ядро миндаля | 478,2 | 60 | 28,7 | 0,95 | 27,3 |

| Всего | — | — | — | — | 144,7 |

| Склад дополнительного сырья | |||||

| Шоколадная глазурь | 7509,0 | 30 | 225,3 | 0,79 | 178,0 |

| Белая глазурь | 160,2 | 30 | 4,8 | 0,79 | 6,1 |

| Какао-тертое | 517,8 | 30 | 15,5 | 0,79 | 19,6 |

| Молоко сухое | 991,2 | 10 | 9,9 | 0,36 | 27,5 |

| Белок ячный | 11,6 | 60 | 0,7 | 1,18 | 0,6 |

| Агар | 108,86 | 30 | 3,27 | 0,6 | 5,5 |

| Всего | — | — | — | — | 237,3 |

| Склад скоропортящегося сырья | |||||

| Молоко сгущенное | 2490,2 | 15 | 37,35 | 0,63 | 23,53 |

| Масло сливочное | 278,4 | 3 | 0,8 | 1,05 | 0,8 |

| Кондитерский жир | 897,4 | 15 | 13,5 | 0,75 | 18,0 |

| Какао-масло | 834,0 | 3 | 2,5 | 1,05 | 2,4 |

| Кокосовое масло | 610,8 | 3 | 1,8 | 1,05 | 1,7 |

| Всего | — | — | — | — | 46,07 |

| Склад фруктово-ягодного сырья | |||||

| Патока | 2874,4 | 45 | 129,35 | 0,82 | 157,7 |

| Подварка яблочная | 340,4 | 60 | 20,4 | 0,75 | 27,2 |

| Пюре клюквенное | 809,2 | 15 | 12,1 | 0,82 | 14,8 |

| Пюре яблочное | 3825,36 | 15 | 57,4 | 0,82 | 70,0 |

| Мед | 641,2 | 1 | 0,64 | 0,22 | 2,9 |

| Пюре ежевичное | 744,8 | 15 | 11,2 | 0,82 | 13,7 |

| Сок яблочный | 136,8 | 30 | 4,1 | 0,75 | 5,5 |

| Припас вишневый | 148,5 | 30 | 4,46 | 0,75 | 5,9 |

| Пюре лимонное | 82,8 | 15 | 1,2 | 0,82 | 1,5 |

| Сок черносмородиновый | 90,0 | 30 | 2,7 | 0,75 | 3,6 |

| Всего | — | — | — | — | 297,3 |

| Склад вкусовых и красящих веществ | |||||

| Коньяк | 46,8 | 30 | 1,4 | 0,6 | 2,3 |

| Эссенция ромовая | 3,2 | 30 | 0,19 | 0,6 | 0,17 |

| Эссенция ванильная | 26,4 | 30 | 0,8 | 0,6 | 1,3 |

| Спирт | 107,0 | 30 | 3,21 | 0,6 | 5,4 |

| Ванилин | 1,6 | 30 | 0,05 | 0,13 | 0,4 |

| Кислота лимонная | 100,0 | 30 | 3,0 | 0,6 | 5,0 |

| Эссенция лимонная | 7,0 | 30 | 0,2 | 0,6 | 0,3 |

| Краситель | 5,2 | 30 | 0,16 | 0,6 | 0,3 |

| Кислота молочная | 2,4 | 30 | 0,07 | 0,6 | 0,1 |

| Эссенция «Клюква» | 4,2 | 30 | 0,1 | 0,6 | 0,2 |

| Корица молотая | 5,0 | 30 | 0,15 | 0,6 | 0,3 |

| Эссенция ирисовая | 1,8 | 30 | 0,05 | 0,6 | 0,1 |

| Масло лимонное | 0,28 | 30 | 0,008 | 0,6 | 0,01 |

| Масло апельсиновое | 0,28 | 30 | 0,008 | 0,6 | 0,01 |

| Всего | — | — | — | — | 15,9 |

Складирование тароупаковочных материалов, за исключением материалов в рулонах, должно производиться укрупненными единицами – пакетами, сформированными на поддонах. Площадь склада тароупаковочных материалов определяют из расчета 30-суточного запаса с учетом норм укладки количества грузов (т) на 1 м2 площади (табл. )

Таблица 2.13 – Расчет складов вспомогательных материалов и тары

| Вспомогательные материалы и тара | Расход, кг/сут | Нормы хранения, сут | Подлежит хранению на складе, т |

Количество материалов на 1 м2, т |

Необходимая площадь, м2 |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||

| Этикет парафинированный | 840,0 | 30 | 25,2 | 1,25 | 20,2 | |||||

| Фольга | 292,0 | 30 | 8,76 | 0,59 | 14,8 | |||||

| Бумага застилочная | 32,0 | 30 | 0,96 | 1,46 | 0,7 | |||||

| Пергамент | 30,8 | 30 | 0,92 | 1,5 | 0,6 | |||||

| Металлизированная пленка | 14,0 | 30 | 0,42 | 0,72 | 0,6 | |||||

| Коробки складные | 100,0 | 30 | 3,0 | 1,11 | 2,7 | |||||

| Пленка | 66,6 | 30 | 2,0 | 0,72 | 2,8 | |||||

| Гуммированная лента | 42,0 | 30 | 1,26 | 0,72 | 1,8 | |||||

| Гофрокороба | 16,04 | 30 | 48,12 | 0,345 | 139,5 | |||||

| Итого | — | — | — | — | 184,4 | |||||

Площадь склада для хранения готовой продукции определяется из расчета необходимого запаса и норм укладки ее на 1 м2 площади пола с учетом проездов (табл. 2.14)

Таблица 2.14 – Расчет склада готовой продукции

| Изделия | Выработка, т/сут | Норма хранения, сут | Подлежит хранению на складе, т |

Количество продукции на 1 м2, т |

Необходимая площадь, м2 |

| Помадные конфеты | 16,0 | 5 | 80,0 | 0,77 | 103,9 |

| Пралиновые конфеты | 12,0 | 5 | 60,0 | 0,77 | 77,9 |

| Куполообразные конфеты | 4,0 | 5 | 20,0 | 0,47 | 42,6 |

| Формовой мармелад | 8,4 | 5 | 42,0 | 0,94 | 44,7 |

| Формовой мармелад в сахаре | 3,6 | 5 | 18,0 | 0,94 | 19,1 |

| Апельсиновые и лимонные дольки | 2,0 | 5 | 10,0 | 0,96 | 10,4 |

| Итого | 46,0 | — | 212,0 | — | 298,6 |

2.8 Подбор и расчет технологического оборудования.

На основе технологической схемы и расчета сырья подбираем технологическое оборудование на все стадии производства. Исходными данными для этого являются сменные расходы сырья и полуфабрикатов. Данные об оборудовании представлены в таблице 2.15.

Таблица 2.15 – Подбор и расчет технологического оборудования

| Технологические операции |

Количество перера- ботанного продукта, кг/см. |

Оборудование | ||||||

| Наименование, марка | Производительность, кг/см. | Количество единиц, шт | Габариты, мм | |||||

| Длина | Ширина | Высота | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Хранение и подготовка сырья | ||||||||

| Хранение сахара-песка (15 – суточный запас) |

333,13 т V=416,4м3 |

ХЕ-176 |

V=95,3м3 |

5 | 5000 | 5000 | 9600 | |

| Просеивание сахара-песка | 7909,9 | Просеиватель «Тарар» | 31200 | 1 | 1160 | 735 | 1137 | |

| Учет расхода и дозирование сахара-песка | 7909,9 |

Автовесы АВ-50 МК |

117000 | 1 | 1592 | 740 | 1940 | |

| Хранение патоки (45 – суточный запас) |

129,35 т V=92,4 м3 |

Сварная вертикальная емкость |

V=48,3 м3 |

2 | 3000 | 2300 | 7000 | |

| Учет расхода патоки | 1437,2 | Емкость на весах |

V=90 м3 |

1 | 2000 | 1500 | 3000 | |

| Обжарка орехов | 598,2 | Цилиндрический обжарочный аппарат | 3120 | 1 | 2990 | 2250 | 2500 | |

| Измельчение орехов | 598,2 | Комбинированная мельница МД-400 | 1950 | 1 | 2600 | 1600 | 2900 | |

|

Хранение пюре (15 – суточный запас) |

81,9 т V=83,6 м3 |

Емкость ССЭн-25-5-30 |

V=25 м3 |

4 | 2400 | 2400 | 4850 | |

|

Хранение подварки (60 – суточный запас) |

20,4 V=20,8 м3 |

Емкость ССЭн-25-5-30 |

V=25 м3 |

1 | 2400 | 2400 | 4850 | |

| Десульфитация пюре | 2731,1 | Шнековый шпаритель | 1 | 2500 | 1000 | 1630 | ||

| Протирка пюре | 2731,1 | Протирочная машина КПВ | 1 | 1260 | 1500 | 1160 | ||

| Темперирование глазури | 3110,7 | Автоматическая темперирующая машина ШТА | 975 | 4 | 2876 | 1125 | 935 | |

| Производство помадных конфет | ||||||||

|

Приготовление: СПС СПМС |

3282,1 1472,9 |

Станция ШСА-1 | 15600 | 1 | 3725 | 1400 | 2470 | |

| Приготовление помадного сиропа | 5946,84 | Змеевиковая варочная колонка 33-А | 7800 | 1 | 996 | 975 | 1775 |

|

| Приготовление помадной массы | 5717,5 |

Помадосбивальная машина ШАЕ-800 |

7800 | 1 | 3220 | 600 | 1750 |

|

| Темперирование помадной массы | — | Темперирующая машина МТ-250 | V=250л | 2 | 1325 | 1150 | 1475 |

|

| Отливка и выстойка корпусов | 5891,6 | Формующий агрегат «Винклер и Дюннебир» | 9360 | 1 | 12488 | 5040 | 2000 |

|

| Глазирование и охлаждение корпусов | 5891,6 | Глазировочный агрегат «Супер-80» | 7800 | 1 | 22100 | 2000 | 1800 |

|

| Завертка корпусов | 7816 | Заверточный автомат ЕУ-7 | 977,34 | 8 | 1420 | 2015 | 1580 |

|

| Взвешивание изделий | 8000 |

Весы WAB-1/150 |

Vб=0,3м3 |

1 | 1545 | 1455 | 2100 |

|

| Оклеивание коробов | 8000 | Оклеивающая машина ОМ |

1000 коробок/ч |

1 | 4015 | 972 | 1800 |

|

| Производство пралиновых конфет |

|

|||||||

| Смешивание компонентов | — | Смеситель | V=162 л | 2 | 2000 | 440 | 1125 |

|

| Измельчение массы | 4815 | Пятивалковая мельница | 3510 | 2 | 1690 | 2540 | 2205 |

|

| Разводка массы | 5716 | Смеситель | V=162 л | 2 | 2000 | 440 | 1125 |

|

| Темперирование в тонком слое | 4218 | Трехвалковая мельница | 4875 | 1 | 2360 | 1410 | 1800 |

|

| Формование | 4218 | Формующая машина ШПФ | 6240 | 1 | 1500 | 2000 | 3000 |

|

| Резка корпусов | 4218 | Резательная машина | 6240 | 1 | 2000 | 860 | 870 |

|

| Глазирование и охлаждение корпусов | 5790 | Глазировочный агрегат «Супер-80» | 7800 | 1 | 22100 | 2000 | 1800 |

|

| Завертка корпусов | 5790 | Заверточный автомат ЕУ-7 | 977,34 | 4 | 1420 | 2015 | 1580 |

|

| Взвешивание изделий | 6000 |

Весы WAB-1/150 |

Vб=0,3м3 |

1 | 1545 | 1455 | 2100 |

|

| Оклеивание коробов | 6000 | Оклеивающая машина ОМ |

1000 коробок/ч |

1 | 4015 | 972 | 1800 |

|

| Куполообразные конфеты |

|

|||||||

| Темперирование массы | 1469,6 | Автоматическая темперирующая машина ШТА | 975 | 2 | 2876 | 1125 | 935 |

|

| Сбивальная машина | 1469,6 | Сбивальная машина | 4680 | 2 | 1560 | 730 | 2200 |

|

| Отсадка корпусов | 1469,6 | Отсадочная машина ШОК | 1365 | 2 | 1845 | 3000 | 2000 |

|

| Глазирование и охлаждение корпусов | 1791,2 | Глазировочный агрегат «Супер-80» | 7800 | 2 | 22100 | 2000 | 1800 |

|

| Обсыпка корпусов | 1791,2 | Отделочный конвейер для непрерывной обсыпки | — | 2 | 2020 | 2300 | 4500 |

|

| Декорирование корпусов | 615,2 | Декорирующая машина ДР-3448 |

V=80см3 |

1 | 1975 | 1080 | 1760 |

|

| Завертка корпусов | 1828 |

Заверточный автомат ЕФ-4 |

684 | 4 | 1600 | 1200 | 1050 |

|

| Взвешивание изделий | 1828 |

Весы WAB-1/150 |

Vб=0,3м3 |

1 | 1545 | 1455 | 2100 |

|

| Оклеивание коробов | 1828 | Оклеивающая машина ОМ |

1000 коробок/ч |

1 | 4015 | 972 | 1800 |

|

| Производство мармелада |

|

|||||||

| Смешивание компонентов | 87085,09 |

Рецептурная станция А2-ШЛЖ |

7020 | 4 | 2300 | 2200 | 3497 |

|

| Приготовление мармеладной массы | 6558,99 | Установка для уваривания А2-ШУУ | 3900 | 4 | 6500 | 3900 | 3500 |

|

| Темперирование мармеладной массы | 6558,99 |

Темперирующая машина МТ-2М-100 |

V=250л | 4 | 1325 | 1150 | 1475 |

|

| Производство формового мармелада |

|

|||||||

| Отливка и выстойка мармелада | 4325,71 |

Агрегат отливочный ШФ1-М6 |

2262 | 1 | 9655 | 2450 | 3900 |

|

| Сушка мармелада | 4200 |

Сушилка А2-ШЛЖ/4 |

4368 | 1 | 12490 | 3600 | 4190 |

|

| Упаковка мармелада | 4200 |

Горизонтальная упаковочная машина РТ-УМ-ГШ |

12355,2 | 1 | 2950 | 1800 | 1040 |

|

| Производство мармелада типа «Апельсиновые и лимонные дольки» |

|

|||||||

| Приготовление сбивного слоя | 5,8 |

Сбивальная машина А2-ШЛД |

78 | 1 | 930 | 460 | 820 |

|

| Отливка слоев | 996,76 |

Отливочная головка А2-ШЛД |

— | 3 | 250 | 400 | 500 |

|

| Резка мармелада | 996,76 |

Резательная машина А2-ШЛД |

— | 1 | 900 | 1400 | 3200 |

|

| Сушка мармелада | 1000 |

Сушилка Г4-КСК-30 |

6200 | 1 | 9500 | 200 | 4100 |

|

| Оклеивание коробов | 1828 | Оклеивающая машина ОМ |

1000 коробок/ч |

1 | 4015 | 972 | 1800 |

|

Расчет склада бестарного хранения сырья.

Нормируемый запас сырья:

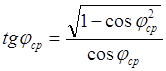

![]() (2.2)

(2.2)

где МСУТ - суточный расход сырья, кг/сут;

nх – нормируемый срок хранения сырья, сут.

Для сахара-песка:

![]()

![]() т.

т.

Для патоки:

![]()

![]() т.

т.

Для пюре:

![]()

![]() т.

т.

Для подварки:

![]()

![]() т.

т.

Необходимый объем V,м³, хранения сырья:

![]() (2.3)

(2.3)

где δ – объемная масса сырья, т/м³.

Для сахара-песка:

![]() м3.

м3.

Для патоки:

![]() м3.

м3.

Для пюре:

![]() м3.

м3.

Для подварки:

![]() м3.

м3.

Количество емкостей для хранения:

![]() (2.4)

(2.4)

где Vб – объем выбранной емкости, м³.

Для сахара-песка:

![]() шт.

шт.

Для патоки:

![]() шт.

шт.

Для пюре:

![]() шт.

шт.

Для подварки:

![]() шт.

шт.

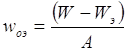

Расчет количества заверточных автоматов.

Производительность заверточного автомата G, кг/ч, находим по формуле:

![]() (2.5)

(2.5)

где n1 - число рабочих циклов машины;

K1 - коэффициент, учитывающий возвратные отходы при завертке (0,97-0,99);

K2 - коэффициент использования машины (0,9 – 0,95);

n – количество изделий в 1 кг, шт.

Для помадных конфет (ЕУ-7):

![]() кг/ч.

кг/ч.

Для пралиновых конфет (ЕУ-7):

![]() кг/ч.

кг/ч.

Для куполообразных конфет (ЕФ-4):

![]() кг/ч.

кг/ч.

Сменная производительность одного заверточного автомата Gсм.а., кг/смену:

![]() .

(2.6)

.

(2.6)

Для помадных конфет:

![]() кг/смену.

кг/смену.

Для пралиновых конфет:

![]() кг/смену.

кг/смену.

Для куполообразных конфет:

![]() кг/смену.

кг/смену.

Количество заверточных автоматов N, шт:

![]() (2.7)

(2.7)

где Gсм.линии – производительность линии, кг/смену.

Для помадных конфет:

![]() шт.

шт.

Для пралиновых конфет:

![]() шт.

шт.

Для куполообразных конфет:

![]() шт.

шт.

Таблица 2.6 – Расчет расхода сырья и полуфабрикатов, поступающих «со стороны»

| Сырье и полуфабрикаты со стороны | «Клюквенный» | «Медовый» | «Ежевичный» | «Яблоко» | «Вишня» | «Лимонный» | «Черная смородина» | «Апельсиновые и лимонные дольки» | Всего | |||||||||||

| на 1 т, кг | в смену 1,4 т, кг | на 1 т, кг |

в смену 1,4 т, кг |

на 1 т, кг | в смену 1,4 т, кг | на 1 т, кг |

в смену 0,45 т, кг |

на 1 т, кг |

в смену 0,45 т, кг |

на 1 т, кг |

в смену 0,45 т, кг |

на 1 т, кг |

в смену 0,45 т, кг |

на 1 т, кг |

в смену 1,0 т, кг | кг/смену | кг/сут | т/год | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Сахар-песок | 599,90 | 839,86 | 570,66 | 798,92 | 698,60 | 978,04 | 582,30 | 262,04 | 533,90 | 240,26 | 609,60 | 274,32 | 574,90 | 258,71 | 626,50 | 626,50 | 4278,65 | 8557,30 | 2139,33 | |

| Патока | 256,50 | 359,10 | — | — | 23,50 | 32,90 | 290,00 | 130,50 | 242,30 | 109,04 | 257,10 | 115,70 | 149,90 | 67,46 | 269,60 | 269,60 | 1084,30 | 2168,60 | 542,15 | |

| Пюре клюквенное | 125,00 | 175,00 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 175,00 | 350,00 | 87,50 | |

| Агар | 11,80 | 16,52 | — | — | — | — | 7,90 | 3,56 | 11,4 | 5,13 | 10,90 | 4,91 | 24,90 | 11,21 | 12,10 | 12,10 | 53,43 | 106,86 | 26,72 | |

| Кислота лимонная | 7,50 | 10,50 | 2,44 | 3,42 | — | — | 7,30 | 3,29 | 6,00 | 2,70 | 9,20 | 4,14 | 15,00 | 6,75 | 13,70 | 13,70 | 44,5 | 89,00 | 22,25 | |

| Пюре яблочное | — | — | 737,20 | 1032,08 | 629,00 | 880,60 | — | — | — | — | — | — | — | — | — | — | 1912,68 | 3825,36 | 956,34 | |

| Мед | — | — | 204,35 | 320,60 | — | — | — | — | — | — | — | — | — | — | — | — | 320,60 | 641,20 | 160,30 | |

| Пюре ежевичное | — | — | — | — | 266,00 | 372,40 | — | — | — | — | — | — | — | — | — | — | 372,40 | 744,8 | 186,20 | |

| Сок яблочный | — | — | — | — | — | — | 152,00 | 68,40 | — | — | — | — | — | — | — | — | 68,40 | 136,80 | 34,20 | |

| Припас вишневый | — | — | — | — | — | — | — | — | 165,00 | 74,25 | — | — | — | — | — | — | 74,25 | 148,50 | 37,13 | |

| Пюре лимонное | — | — | — | — | — | — | — | — | — | — | 92,00 | 41,40 | — | — | — | — | 41,40 | 82,80 | 20,70 | |

| Сок черносмородиновый | — | — | — | — | — | — | — | — | — | — | — | — | 100,00 | 45,00 | — | — | 45,00 | 90,00 | 22,50 | |

| Спирт | — | — | — | — | — | — | — | — | — | — | — | — | 20,00 | 9,00 | — | — | 9,00 | 18,00 | 4,50 | |

| Белок яичный | — | — | — | — | — | — | — | — | — | — | — | — | 5,80 | 5,80 | 5,80 | 11,60 | 2,90 | |||

| Масло лимонное | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 0,14 | 0,14 | 0,14 | 0,28 | 0,07 | |

| Масло апельсиновое | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 0,14 | 0,14 | 0,14 | 0,28 | 0,07 | |

| Краситель | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 1,70 | 1,70 | 1,70 | 3,40 | 0,85 | |

| Сахарная пудра | — | — | — | — | — | — | — | — | 359,90 | 1041,90 | 346,00 | 1001,70 | 484,60 | 442,90 | 20,30 | 18,60 | 2505,10 | 5010,20 | 1252,55 | |

| Молоко сухое | — | — | — | — | — | — | — | — | 137,30 | 397,50 | 33,90 | 98,10 | — | — | — | — | 495,60 | 991,20 | 247,80 | |

| Кондитерский жир | — | — | — | — | — | — | — | — | 155,60 | 448,70 | — | — | — | — | — | — | 448,70 | 897,40 | 224,35 | |

| Ядро кешью жареное | — | — | — | — | — | — | — | — | 93,50 | 270,70 | 34,70 | 100,50 | — | — | — | — | 371,20 | 742,40 | 185,60 | |

| Какао-масло | — | — | — | — | — | — | — | — | — | — | 83,20 | 240,90 | 153,50 | 140,30 | 39,20 | 35,80 | 417,00 | 834,00 | 208,50 | |

| Кокосовое масло | — | — | — | — | — | — | — | — | — | — | 69,30 | 200,6 | 114,70 | 104,80 | — | — | 305,40 | 610,80 | 152,70 | |

| Корица молотая | — | — | — | — | — | — | — | — | — | — | 0,70 | 2,00 | — | — | 0,50 | 0,50 | 2,50 | 5,00 | 12,50 | |

| Какао-тертое | — | — | — | — | — | — | — | — | — | — | — | — | 251,30 | 229,70 | 31,90 | 29,20 | 258,90 | 517,80 | 129,45 | |

| Эссенция ирисовая | — | — | — | — | — | — | — | — | — | — | — | — | 1,00 | 0,90 | — | — | 0,90 | 1,80 | 0,45 | |

| Ядро миндаля жареное | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 248,40 | 227,00 | 227,00 | 454,00 | 113,50 | |

| Белая глазурь | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 87,60 | 80,10 | 80,10 | 160,20 | 40,05 | |

Таблица 2.5 – Расчет расхода сырья и полуфабрикатов, поступающих «со стороны»

| Сырье и полуфабрикаты со стороны | «Ромашка» | «Буревестник» | «Цитрон» | «Северянка» | «Маска» | «Чародейка» | «Трюфели» |

«Красная Москва» |

Всего | |||||||||||

|

на 1 т, кг |

в смену, 1,954 т, кг | на 1 т, кг |

в смену 1,954 т, кг |

на 1 т, кг |

в смену 1,954 т, кг |

на 1 т, кг |

в смену 1,954 т, кг |

на 1 т, кг |

в смену 2,895 т, кг |

на 1 т, кг |

в смену 2,895 т, кг |

на 1 т, кг |

в смену 0,914 т, кг |

на 1 т, кг |

в смену, 0,914 т, кг | кг/смену | кг/сут | т/год | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Шоколадная глазурь | 253,40 | 495,10 | 253,30 | 494,90 | 252,10 | 492,60 | 252,50 | 493,40 | 254,60 | 733,10 | 305,80 | 885,30 | — | — | 175,20 | 160,10 | 33754,5 | 67509,0 | 16877,3 | |

| Сахар-песок | 368,60 | 720,20 | 472,60 | 923,50 | 573,10 | 1119,80 | 684,70 | 1317,9 | 6,20 | 17,90 | — | — | — | — | 211,90 | 193,70 | 4313,00 | 8626,00 | 2156,5 | |

| Патока | 40,10 | 78,40 | 68,80 | 134,40 | 71,70 | 140,10 | — | — | — | — | — | — | — | — | — | — | 352,90 | 705,80 | 176,45 | |

| Молоко сгущенное | 300,50 | 587,20 | 229,60 | 448,60 | — | — | — | — | — | — | — | — | — | — | 229,00 | 209,30 | 1245,10 | 2490,20 | 622,55 | |

| Масло сливочное | 65,10 | 127,20 | — | — | — | — | — | — | — | — | — | — | — | — | 13,10 | 12,00 | 139,20 | 278,40 | 69,60 | |

| Какао-порошок | 20,00 | 39,10 | — | — | — | — | — | — | 20,90 | 60,50 | 152,50 | 441,50 | 30,50 | 27,90 | 20,30 | 18,60 | 587,60 | 1175,20 | 293,80 | |

| Коньяк | 12,00 | 23,40 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 23,40 | 46,80 | 11,70 | |

| Эссенция ромовая | 0,80 | 1,60 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 1,60 | 3,20 | 0,80 | |

| Эссенция ванильная | 0,25 | 0,50 | — | — | — | — | — | — | 0,90 | 2,60 | 3,50 | 10,10 | — | — | — | — | 13,20 | 26,40 | 6,60 | |

| Спирт | — | — | 9,20 | 17,90 | — | — | 13,60 | 26,60 | — | — | — | — | — | — | 44,50 | 89,00 | 22,25 | |||

| Ванилин | — | — | 0,14 | 0,30 | — | — | — | — | — | — | — | — | 0,22 | 0,20 | 0,30 | 0,30 | 0,80 | 1,60 | 0,40 | |

| Подварка яблочная | — | — | — | — | 87,10 | 170,20 | — | — | — | — | — | — | — | — | — | — | 170,20 | 340,40 | 85,10 | |

| Кислота лимонная | — | — | — | — | 2,80 | 5,50 | — | — | — | — | — | — | — | — | — | — | 5,50 | 11,00 | 2,75 | |

| Эссенция лимонная | — | — | — | — | 1,80 | 3,50 | — | — | — | — | — | — | — | — | — | — | 3,50 | 7,00 | 1,75 | |

| Краска желтая | — | — | — | — | 0,50 | 0,90 | — | — | — | — | — | — | — | — | — | — | 0,90 | 1,80 | 0,45 | |

| Пюре клюквенное | — | — | — | — | — | — | 117,50 | 229,60 | — | — | — | — | — | — | — | — | 229,60 | 459,20 | 114,80 | |

| Кислота молочная | — | — | — | — | — | — | 0,60 | 1,20 | — | — | — | — | — | — | — | — | 1,20 | 2,40 | 0,60 | |

| Эссенция «Клюква» | — | — | — | — | — | — | 1,10 | 2,10 | — | — | — | — | — | — | — | — | 2,10 | 4,20 | 1,05 | |

Таблица 2.7 – Расчет расхода полуфабрикатов собственного производства

| Полуфабрикаты | СВ, % | «Ромашка» | «Буревестник» | «Цитрон» | «Северянка» | «Маска» | «Чародейка» | «Трюфели» |

«Красная Москва» |

Всего | |||||||||

| на 1 т, кг | на смену 1,954 т, кг | на 1 т, кг | на смену 1,954 т, кг | на 1 т, кг | на смену 1,954 т, кг | на 1 т, кг | на смену 1,954 т, кг |

на 1 т, кг |

на смену 2,895 т, кг |

на 1 т, кг |

на смену 2,895 т, кг |

на 1 т, кг |

на смену 0,914 т, кг |

на 1 т, кг |

на смену 0,914 т, кг | кг/смену | т/сут | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| Корпус «Ромашка» | 89,50 | 753,82 | 1472,90 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 1472,90 | 2,95 |

| Помада «Крем-брюле» | 90,00 | 733,98 | 1434,20 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 1434,20 | 2,87 |

| СПМС | 80,00 | 825,70 | 1613,40 | 854,00 | 1668,70 | — | — | — | — | — | — | — | — | — | — | — | — | 3282,10 | 6,56 |

| Корпус «Буревестник» | 90,00 | — | — | 753,77 | 1472,90 | — | — | — | — | — | — | — | — | — | — | — | — | 1472,90 | 2,95 |

| Молочная помада | 91,00 | — | — | 750,74 | 1466,9 | — | — | — | — | — | — | — | — | — | — | — | — | 1466,90 | 2,93 |

| Корпус «Цитрон» | 90,00 | — | — | — | — | 753,77 | 1472,90 | — | — | — | — | — | — | — | — | — | — | 1472,90 | 2,95 |

| Сахарная помада | 91,00 | — | — | — | — | 682,51 | 1333,60 | — | — | — | — | — | — | — | — | — | — | 1333,60 | 2,67 |

| СПС | 80,00 | — | — | — | — | 776,40 | 1517,10 | — | — | — | — | — | — | — | — | — | — | 1517,10 | 3,03 |

| Корпус «Северянка» | 90,00 | — | — | — | — | — | — | 753,77 | 1472,9 | — | — | — | — | — | — | — | — | 1472,90 | 2,95 |

| Помада фруктовая | 90,00 | — | — | — | — | — | — | 758,83 | 1482,8 | — | — | — | — | — | — | — | — | 1482,80 | 2,97 |

| Корпус «Маска» | 98,30 | — | — | — | — | — | — | — | — | 753,81 | 2182,20 | — | — | — | — | — | — | 2182,20 | 4,36 |

| Сахарная пудра | 99,85 | — | — | — | — | — | — | — | — | 359,90 | 1041,90 | 346,00 | 1001,70 | 484,60 | 442,90 | 20,30 | 18,60 | 2505,10 | 5,00 |

| Ядро кешью жареное | 97,50 | — | — | — | — | — | — | — | — | 93,50 | 270,70 | 34,70 | 100,50 | — | — | — | — | 371,20 | 0,74 |

| Жженка | 80,00 | — | — | — | — | — | — | — | — | 7,69 | 22,30 | — | — | — | — | — | — | 22,30 | 0,04 |

| Корпус «Чародейка» | 98,00 | — | — | — | — | — | — | — | — | — | — | 703,52 | 2036,70 | — | — | — | — | 2036,70 | 4,07 |

| Корпус «Трюфели» | 99,20 | — | — | — | — | — | — | — | — | — | — | — | — | 934,72 | 854,30 | — | — | 854,30 | 1,71 |

| Корпус «Красная Москва» | 98,10 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 673,10 | 615,20 | 615,20 | 1,23 |

| Сахарный сироп | 65,00 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 40,23 | 36,80 | 36,80 | 0,07 |

| Ядро миндаля жареное | 97,50 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 248,40 | 227,00 | 227,00 | 0,45 |

Таблица 2.8 – Расчет расхода полуфабрикатов собственного производства

| Полуфабрикаты | СВ, % | «Клюквенный» | «Медовый» | «Ежевичный» | «Яблоко» | «Вишня» | «Лимонный» | «Черная смородина» | «Апельсиновые и лимонные дольки» | Всего | |||||||||

| на 1 т, кг | на смену 1,954 т, кг | на 1 т, кг |

на смену 1,954 т, кг |

на 1 т, кг | на смену 1,954 т, кг |

на 1 т, кг |

на смену 1,954 т, кг |

на 1 т, кг |

на смену 2,895 т, кг |

на 1 т, кг |

на смену 2,895 т, кг |

на 1 т, кг |

на смену 0,914 т, кг |

на 1 т, кг |

на смену 0,914 т, кг | кг/смену | кг/сут | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| АСПС | 82,0 | 906,60 | 908,00 | — | — | — | — | 802,10 | 360,95 | 737,10 | 331,70 | 782,00 | 351,90 | 763,10 | 343,40 | 908,10 | 908,10 | 3204,05 | 6408,10 |

| Мармеладная масса | 74,0 | 882,10 | 883,46 | — | — | — | — | 780,42 | 351,19 | 717,18 | 322,74 | 760,86 | 342,39 | 742,48 | 334,12 | 883,56 | 883,56 | 3116,74 | 6233,48 |

| Сахаро-фруктовая смесь | 55,0 | — | — | 1512,21 | 2117,10 | 1617,10 | 2263,94 | — | — | — | — | — | — | — | — | — | — | 4381,04 | 8762,08 |

| Фруктовая мармеладная масса | 70,0 | — | — | 1188,17 | 1663,44 | 1270,58 | 1778,81 | — | — | — | — | — | — | — | — | — | — | 3442,25 | 6884,50 |

| Масса для сердцевины | 76,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 845,04 | 845,04 | 845,04 | 1690,08 |

| Масса для корочки | 76,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 151,72 | 151,72 | 151,72 | 303,44 |

3 Описание работы цеха

3.1 Хранение сырья

Сырье, хранящееся на складах конфетного цеха, различается по своим физико-техническим свойствам и требует разных условий при хранении.

Сахар-песок хранится бестарным способом в силосах. Доставляются сахаровозом и через приемный щиток ХЩП-2 (1) при помощи пневмотранспорта подаются в силоса для хранения (2). В складе хранения сахара-песка необходимо поддерживать относительную влажность воздуха не выше 60 %. Это должно быть хорошо проветриваемое, отапливаемое помещение.

Орехи поступают и хранятся в мешках по 50 кг или в герметически упакованной таре. Склад орехового сырья должен быть сухим, светлым и оборудован установкой для кондиционирования воздуха, обеспечивающий температуру 10 – 15 оС и относительную влажность воздуха не более 70 %.

В складе скоропортящегося сырья поддерживается температура 0 - 4 оС и относительная влажность воздуха не более 70 %. Там хранятся жиры (маргарин, масло сливочное, кондитерский жир, кокосовое масло) в гофрокоробах массой 20 кг. Сгущенное молоко поступает в алюминиевых флягах.

Сухое молоко – в бумажных мешках с полиэтиленовыми вкладышами массой 20 – 25 кг.

Какао порошок привозится и хранится в крафт-мешках массой по 20-25 кг, а шоколадная глазурь – в картонных коробках с полиэтиленовыми вкладышами массой по 20-25 кг. Хранят в чистых, сухих, светлых, хорошо проветриваемых складах при температуре 18±3 оС и относительной влажности воздуха не более 75 %. Молочная кислота поступает и хранится в полиэтиленовых канистрах массой нетто 11,5 кг, ароматизаторы и эссенции – в полиэтиленовых канистрах по 8-10 кг. Хранят их в закрытых затемненных помещениях при температуре не выше 25 оС.

Фруктово-ягодное сырье (пюре, подварка) поступает на предприятие в цистернах. Сырье хранится бестарно в емкостях ССЭн-20-5-30. Температура в помещении для хранения должна быть не выше 6-8 оС, а относительная влажность воздуха 70-80 %. Патока хранится в цистерне, которая оборудована змеевиками для подогрева патоки (t=55-60 оС ) с целью снижения ее вязкости. Патока хранится в том же помещении, что и пюре.

3.2 Подготовка сырья к производству.

Сырье, необходимое для производства кондитерских изделий, подвергается предварительной обработке. Обработка заключается в очистке сыпучего сырья (сахара-песка, орехов) от примесей, измельчении некоторых видов сырья для придания им новых свойств и интенсификации производственных процессов. Прошедшее предварительную обработку, сырье дозируется для получения различных рецептурных смесей.

Подготовка сахара-песка к производству заключается в следующем: сахар-песок из роторного питателя, расположенного под силосом ХЕ-176 при помощи пневмотранспорта подается в приемный силос (3), откуда поступает на просеивание в просеиватель «Тарар» (4). Просеивание ведется через металлические сита с ячейками размером не более 2 мм. В сахаре-песке могут содержатся мелкие частицы ферромагнитных примесей, для отделения которых применяют магнитные уловители. Далее сахар-песок направляется в автоматические весы АВ-50 МК (5), где происходит учет и контроль сырья. Подготовленный таким образом сахар-песок поступает в производственный бункер (6), откуда далее передается на производственные нужды.

Мешки с ядрами орехов и разным сыпучим сырьем должны быть предва-

рительно очищены, с поверхности щеткой и вспороты по шву. Концы и обрывы шпагата после вскрытия мешков должны собираться в специальный сборник и удалятся с производства. Остатки сырья удаляются легким встряхиванием опорожненных мешков с их внутренней поверхности в вывернутом виде с распоротым швом вверх.

Подготовка ядра ореха заключается в следующем: орехи очищают от посторонних примесей вручную на сортировочном столе. Для удаления оболочки ядра орехов обжаривают в цилиндрическом обжарочном аппарате (22) где из них удаляется излишняя влага, а под воздействием высокой температуры в результате биохимических реакциях появляются приятный вкус и аромат. Обжаренные орехи остывают в тележке (23), а затем их подают на измельчение в комбинированную мельницу МД-400 (24). Полученный тертый орех шестеренчатым насосом (13) идет на производство.

Для подготовки к переработке фруктово-ягодного сырья применяются шпарители, протирочные машины. Яблочное пюре подвергают десульфитации путем нагревания и перемешивания в протирочной машине с последующим охлаждением до температуры 25-30 °С в дополнительной емкости.

При поступлении на фабрику сгущенного молока его подвергают анализу на кислотность. Из бочек сгущенное молоко перекачивается в промежуточную ёмкость, снабженную ситом с диаметром ячеек 1,5 мм, расположенную на весах. Сгущенное молоко фильтруется и поступает на производство. Молоко сухое предварительно разводят в воде.

Твердые жиры при распаковке коробов осматриваются, и в случае загрязнения слой удаляется. Перед использованием жир растапливается путем подогревания до температуры, близкой к точке плавления, в жиротопках — ёмкостях с рубашками, в которые поступает теплая вода из бойлера с терморегулятором. Сливочное масло после вскрытия коробки осматривается и используется непосредственно в производстве.

Поступающие на фабрику блоки шоколадной и белой глазури расплавляют

в температурных машинах при перемешивании до температуры 45 оС. Шоколадную глазурь темперирую в автоматической темперирующей машине ШТА (26). Глазурь поступает с температурой 45 оС, затем охлаждается до 29 оС. Это способствует образованию центров кристаллизации. Затем следует быстрый разогрев.

Какао-порошок просеивают через сито с диаметром ячеек 1 – 1,5 мм.

Ванильную пудру просеивают через сито с ячейками 1,5 – 2 мм.

Пищевые ароматизаторы и эссенции растворяют в воде при температуре 70 - 80 оС и фильтруют через сито с размером ячеек не более 0,5 мм.

3.3 Производство полуфабрикатов

Приготовление сиропов

На предприятии используются сахарный, сахаро-паточный, сахаро-паточно-молочный и агаро-сахаро-паточный сиропы.

Сахарные сиропы получают растворением сахара в воде, обычно при нагревании.

Сахаро-паточный и сахаро-паточно-молочный сиропы получают непрерывным способом. Непрерывное приготовлении сиропа осуществляется путем растворения кристаллов сахара в воде при добавлении патоки и сгущенного молока в непрерывно действующем смесителе и последующего растворения сахара-песка под давлением в змеевиковой варочной колонке. Сахар-песок поступает в бункер (28) шнекового дозатора, который подает его в смеситель (29). Сюда же двуплунжерные насосы непрерывно дозируют необходимое количество подогретой до 60 оС патоки и воду, подогретую до 70 оС. В смесителе при перемешивании и подогревании происходит частичное растворение сахара-песка, в результате чего смесь превращается в кашицу. Продолжительность перемешивания 2,5-3 мин. Сахаро-паточный раствор с температурой 60-65 оС насосом непрерывно перекачивается внутрь змеевика варочной колонки (31). Избыточное

давление внутри змеевика 0,45-0,55 МПа, избыточное давление внутри змеевика 0,17-0,2 МПа. Эти условия позволяют нагревать высоконцентрированнуюсахаро-паточную смесь до температуры 120-125 оС, обеспечивающей полное растворение кристаллов сахарозы в течение 1-1,5 мин. Готовый сироп поступает через пароотделитель (32) и фильтр в приемный сборник (33), при этом происходит выделение влаги и снижение температуры. Готовый сироп шестеренчатым насосом подается на приготовление помадной массы.

Приготовление помадной массы

Сахаро-паточный или сахаро-паточно-молочный сироп, сгущенное молоко, фруктово-ягодное пюре и другие компоненты, идущие на приготовление различных конфетных масс, подаётся по трубопроводам с центральных станций фабрики в расходные баки универсальной станции (27).

С помощью плунжерных насосов-дозаторов с регулируемым ходом плунжера сироп и другие компоненты перекачиваются в секционный смеситель (29) с паровым обогревом и лопастной мешалкой.

Из смесителя подготовленная рецептурная смесь подаётся насосом (30) в змеевиковую варочную колонку (31), где уваривается при давлении пара на 400-500 кПа до температуры:

- для сахарной помады 116-120 оС;

- для молочной помады 110-118 оС (снижение температуры уваривания необходимо во избежание пригорания молока к стенкам змеевика);

- для фруктовой помады 124-130 оС.

- Уваренный сироп с массовой долей сухих веществ:

- для сахарной и фруктовой помады – 87-90 %;

- для молочной помады 88-90 %,

проходит через пароотделитель (32) и затем поступает в помадосбивательную машину ШАЕ-800 (34).

Помадный сироп из приёмной воронки поступает в шнек сбивальной машины, где сбивается и охлаждается. Охлаждение помады регулируется подачей холодной воды в секции рубашки шнека с температурой не менее 12 оС, при этом происходит интенсивный процесс кристаллизации.

При выходи из машины, помадная масса должна иметь температуру:

- сахарная – 70-75 оС;

- молочная – 65-70 оС;

- фруктовая – 75-85 оС.

После сбивания масса поступает в сборник (35), из него подаётся в темперирующую машину М2-Т-250 (25) с мешалкой и пароводяным обогревом. В процессе темперирования в помадную массу добавляют другие рецептурные компоненты: эссенцию, кислоту, вино, подварки, масло и др., всё тщательно перемешивают в течение 15-20 минут.

Приготовление пралиновой массы