Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Организация, нормирование и оплата труда на производственном предприятии

Курсовая работа: Организация, нормирование и оплата труда на производственном предприятии

Содержание

Введение

1. Организация труда

1.1 Методические особенности организации руда

1.2 Организация рабочего места фрезеровщика

1.2.1 Определение характера специализации рабочего места

1.2.2 Выбор типа и габаритных размеров основного оборудования

1.2.3 Выбор необходимой технологической и организационной оснастки

1.2.4 Организация планировочного решения рабочего места

1.2.5 Составление комплексной карты организации труда на рабочем месте

1.3 Организационно-технические мероприятия по совершенствованию трудового процесса

1.4 Определение потерь рабочего времени при нерациональных планировочных решениях и возможного роста производительности труда

2. Нормирование труда

2.1 Методы нормирования труда и их классификация

2.2 Расчёт технически обоснованной нормы времени на обработку детали

2.2.1 Определение основного машинного времени

2.2.2 Определение вспомогательного времени

2.2.3 Нормирование подготовительно-заключительного времени, на обслуживание рабочего места и времени перерывов на отдых и личные надобности

2.2.4 Определение нормы выработки

2.3 Проектирование суммарной нормы времени на выполнение различных видов работ по металлообработке

2.3.1 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на обработку торца детали зенковкой и подрезной пластиной

2.3.2 На основе исходных данных и нормативов, приведенных ниже, определим затраты времени на снятие фасок и центровку отверстий

2.3.3. На основе исходных данных и нормативов, приведенных ниже, определим норму времени на нарезание шестерен и колес

2.3.4 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение фрезерных работ

2.3.5 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение шлифовальных работ с продольной подачей

2.3.6 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на шлифование отверстий методом продольной подачи

2.3.7 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение плоскошлифовальных работ периферией круга

2.3.8 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение плоскошлифовальных работ торцом круга

2.3.9 Корректирование нормативного времени шлифования в зависимости от степени заполнения обрабатываемыми деталями поверхности рабочего стола шлифовального станка

2.3.10 Определим суммарную норму времени на сверление отверстий

2.4 Проектирование нормы времени на выполнение технологической операции с помощью хронометража

3. Организация оплаты труда

3.1 Методы формирования фонда заработной платы

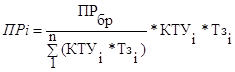

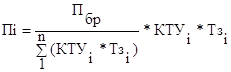

3.2 Организация оплаты труда в бригаде

Заключение

Список используемой литературы

Введение

Мировой экономической науке известны основополагающие константы, которые в развитых рыночных экономиках используют в качестве основных рычагов управления. К ним относятся: доля оплаты труда в ВВП, соотношение заработной платы и прожиточного минимума, размер ВВП на рубль заработной платы и т. д. И если за последние десять лет в устойчиво развивающихся странах многие макроэкономические показатели колебались, то доля заработной платы в ВВП оставалась практически постоянной (67 – 72 %).

Понижение доли оплаты труда в ВВП ниже 50 % – явный признак разрушения экономики; В России же она составляет немного более 30 %.

Заработная плата представляет собой один из основных факторов социально– экономической жизни каждой страны, коллектива, человека. Высокий уровень заработной платы может оказать благотворное влияние на экономику в целом, обеспечивая высокий спрос на товары и услуги. И, наконец, высокая заработная плата стимулирует усилия руководителей предприятий рачительно использовать рабочую силу, модернизировать производство.

В настоящее время минимальная оплата труда не выполняет роли социальной гарантии, адекватно отражающей социально – экономические условия и сопоставимой с минимальным потребительским бюджетом. Более того, она стала играть несвойственную ей роль технического норматива при определении размеров стипендий, пенсий, социальных выплат, штрафов и пени.

Специфика переходного периода состоит в том, что в условиях либерализации социально трудовых отношений государство уже не контролирует организацию оплаты труда, а рыночные регуляторы еще не вступили в полную силу. Это привело к тому, что процессы в этой области приобрели стихийный, бессистемный характер. В результате сложились непропорциональные, а порой и уродливые формы труда, при которых работникам вместо денег выдаются товары и продукция, производимая на предприятии.

Для нынешней ситуации в области оплаты труда характерна возросшая дифференциация в уровне заработной платы между отраслями, регионами и предприятиями. Значительно выше средней по стране уровень заработной платы в топливо – энергетических отраслях, цветной металлургии, на транспорте, в финансовых и кредитных учреждениях.

К числу важнейших в настоящее время относится также проблема устранения чрезмерной дифференциации в оплате труда руководителей предприятий и остальных работников, являющейся одной из причин сложившейся напряженности в социально – трудовой сфере.

Структура оплаты труда разбалансирована: надтарифная часть на многих предприятиях в несколько раз превышает базовую, тарифную долю заработка работника. Это говорит о необходимости коренного пересмотра тарифных систем на предприятиях с тем, чтобы тариф более адекватно выполнял функцию базовой оценки результатов труда.

Решить некоторые из указанных проблем можно с помощью правильной оплаты труда основанной на соразмерном эффективном возмещении затрат работника в процессе трудовой деятельности. Она обретает особую значимость на современном этапе в связи с изменениями условий хозяйствования, увеличением объема прав и полномочий хозяйствующих субъектов, когда возникает дополнительная необходимость разработки и внедрения на каждом предприятии системы оплаты труда, направленной на: максимальное использование трудового потенциала работников, точную и полную оценку количества и качества труда.

1. Организация труда

1.1 Методические особенности организации труда

Организация труда опирается на познание и использование ряда точных наук, их законов, методов и принципов. Математические методы (теория вероятности, метод обратных связей, метод наименьших квадратов, графоаналитический метод и др.) нашли широкое применение при разработке нормативных материалов, используемых при расчете норм труда, в методиках изучения затрат рабочего времени, при оптимизации организации рабочих мест или определении численности работающих. Кроме того, режимы резания, используемые для расчета основного времени, разработаны на основе исследований в области физики твердого тела, теории пластической деформации, сопротивления материалов, металловедения и технологии металлов.

Другой характерной чертой организации труда является широкое использование аналитического метода исследования в решении организационных вопросов и расчетах норм затрат труда. Глубокая дифференциация сложных явлений на простые и простейшие, всестороннее исследование последних и, наконец, проектирование их рациональной структуры и последовательности, то есть синтез сложного явления, позволяет находить наиболее оптимальные варианты по всем направлениям организации труда.

Для успешного выполнения своих задач организация труда опирается на естественные науки и прежде всего физиологию, психологию труда и социологию. Это связано с тем, что в процессе любого труда обязательно происходит мобилизация физиологических и психологических функций, расход нервной и мышечной энергии. Функции человеческого организма ограничены. Они нормально выполняются при определенных условиях. Если последние нарушаются, это приводит к утомляемости и возникновению патологических явлений. Следовательно, стремление к достижению наивысшей производительности труда может быть оправданно, если присутствует оптимальное соответствие содержания и организации труда физиологическим и психологическим требованиям.

Физиология и психология труда — науки о психофизиологических явлениях и их особенностях, возникающих в организме человека в процессе труда. Базой или теоретическим фундаментом для них служат общая физиология и общая психология. Речь прежде всего идет об основных нервных процессах — возбуждении и торможении, принципах рефлекса, доминанты и функциональной системы, законах временной связи, динамического стереотипа и т.д. Так как в процессе труда в активную трудовую деятельность вовлекается весь организм человека — мозг, мышцы, сосуды, сердце, легкие, почки, — физиология и психология труда изучают специфическую форму их функционирования и проявления во время трудовой деятельности.

Физиология и психология труда различают в каждом виде живого труда две его основные характеристики: с одной стороны, психофизиологическое содержание труда, а с другой — условия труда. Психофизиологическим содержанием труда называют работу органов чувств, логические операции мозга, рефлекторные мышечные движения и позотонические напряжения мускулатуры. Все это является естественной потребностью организма, неизбежным следствием его биологической организации — способности к деятельности.

С точки зрения рационального использования эти естественные отправления могут быть поставлены в благоприятные или неблагоприятные условия труда, представляющие собой все производственные факторы, от которых зависят и под влиянием которых складываются величина и длительность физической, нервно-психической и эмоциональной нагрузки работника. Различают санитарно-гигиенические, психофизиологические и эстетические факторы условий труда.

Психофизиологические изменения в организме человека в конечном итоге оказывают влияние на его работоспособность, ее динамику и производительность труда. В течение рабочей смены, недели, месяца, года работоспособность человека меняется в динамике и проходит три фазы — врабатываемость, устойчивое рабочее состояние и период убывающей работоспособности. Поддержание работоспособности на высоком уровне имеет большое практическое значение, так как это связано с сохранением здоровья работников и повышением производительности их труда. Психофизиология указывает направления практического решения этих задач в процессе организации труда на каждом рабочем месте. Речь идет о разработке и внедрении рациональных и менее утомительных приемов и движений, правильной организации рабочих мест, создании комфортных условий труда, проектировании таких режимов труда и отдыха, которые бы обеспечили наряду с высокой производительностью труда сохранение жизненных сил человека.

Эффективное выполнение приемов и методов труда во многом зависит от конструкции применяемого оборудования, приспособлений и инструментов, планировки рабочего места, правильной позы работающего. Поэтому при проектировании оборудования и организации трудовых процессов должны быть использованы научные методы и рекомендации физиологов и психологов.

Большое значение имеет и снижение отрицательных последствий монотонности труда, являющейся следствием его разделения. Монотонной называют такую работу, отрицательными признаками которой является однообразие рабочих действий, их многократное повторение и небольшая длительность. Она накладывает на функциональное состояние работника определенный отпечаток, что проявляется в утрате интереса к работе, вызывает гнетущее состояние и нервное истощение. Знание причин возникновения и методов устранения отрицательных последствий монотонности позволяет проектировать более содержательные операции, применять комплекс методов, снижающих отрицательные последствия этого явления.

Для правильной организации трудового процесса важное значение имеет оптимизация тяжести работы, ее темпа и ритма. Тяжесть труда — это многостороннее и сложное явление, которое можно характеризовать на основе различных показателей. Значительная физическая нагрузка, превышающая допустимые пределы, приводит к глубокому утомлению и патологическим изменениям в организме даже у здоровых и тренированных людей. Поэтому точное определение тяжести работы позволяет не только разработать систему мер защиты работающего и тем самым предотвратить появление профессиональных заболеваний, но и объективно устанавливать время выхода на пенсию и компенсации за неблагоприятные условия труда.

Существенное значение для правильной организации труда имеют темп и ритм выполняемой работы. Высокая степень интенсивности труда требует особого напряжения нервной системы. Поэтому работать в предельно быстром темпе можно лишь в течение сравнительно короткого отрезка времени, после чего необходим перерыв или переход на более замедленный темп.

От темпа работы следует отличать ритмичный и неритмичный характер труда. Одним из свойств центральной нервной системы человека является ее способность к усвоению определенного ритма деятельности. Если процесс труда ритмичен, легко вырабатывается автоматизм рабочих движений, что способствует экономии потребления мышечной энергии, а следовательно, благоприятно сказывается на здоровье работающих.

Таким образом, учет психофизиологических особенностей трудовой деятельности человека при решении вопросов разделения и кооперации труда, организации рабочих мест, проектировании рациональных приемов и методов труда, исследовании и проектировании состава операций и установлении норм труда позволяет создать наиболее оптимальные условия для работы.

Решение проблем кооперации и разделения труда, его нормирования также опирается на социологию труда — науку, исследующую взаимоотношения людей и социальных групп в производственных коллективах. Она помогает в решении вопросов обеспечения работникам содержательного труда, повышения его привлекательности за счет разнообразия производственных операций, перемены труда, насыщения его творческими элементами.

В решении задач, стоящих перед организацией труда, большую роль играет и такая научная дисциплина, как эргономика — область знаний о приспособлении к человеку средств производства. Эргономика (от греческого ergos — работа и nomos — закон) основывается на физиологии, анатомии, психологии и технических науках. Она использует наиболее важные положения и рекомендации этих дисциплин для выработки рекомендаций по совершенствованию организационных и психофизиологических условий труда при проектировании новой техники, приспосабливая ее к человеку.

Исходя из определения организации труда, она призвана решать следующие задачи:

технико-технологические, которые выражают влияние, оказываемое организацией и нормированием труда на совершенствование структуры предприятия, специализацию производств, выбор оптимальных вариантов технологических процессов. Все решения, принимаемые по перечисленным направлениям (проектирование цехов, разработка новых технологических процессов, конструирование оборудования и оснастки и др.), требуют использования одного из критериев трудоемкости трудовых процессов, устанавливаемой с помощью такого направления организации труда, как нормирование;

• экономические, выражающие направленность организации труда на создание такой системы взаимосвязи человека со средствами производства и друг с другом, которая обеспечивает максимальную производительность труда, минимальную себестоимость изготовления продукции, высокую рентабельность производства. Такая взаимосвязь обеспечивается на основе выбора оптимальных вариантов разделения и кооперации труда, применения передовых приемов и методов труда на рабочих местах, оптимальных систем их обслуживания, установления обоснованных и напряженных норм труда, создания комфортных условий труда;

• психофизиологические, предполагающие создание благоприятных условий труда на рабочих местах, обеспечивающих высокую и устойчивую работоспособность человека в течение длительного периода времени, сохранение его здоровья. Это становится возможным благодаря применению при организации трудового процесса физиологически обоснованных режимов труда и отдыха, оптимизации темпа работ при установлении рабочим меры труда, созданию на рабочих местах нормальных условий труда;

• социальные, ставящие целью повышение содержательности и привлекательности труда. Они решаются с помощью выбора рациональных форм разделения и кооперации труда, обеспечивающих оптимальное сочетание физических и умственных усилий работающих при выполнении возложенных на них функций или работ.

Решение психофизиологических и социальных задач создает условия для гуманизации труда, представляющей собой учет человеческого фактора при организации труда. Под гуманизацией понимается создание таких условий на предприятии, которые в наибольшей степени учитывают психофизиологические и социальные потребности работников. Гуманизация важнейшее требование организации труда, реализовать которое довольно сложно. Для этого иногда необходимо поступиться принципом экономичности. Все перечисленные задачи решаются в комплексе, причем в увязке не только между собой, но и с совершенствованием техники, технологии, организации производства и управления. Только такой подход может обеспечить максимальную эффективность организации труда, направления которой, исходя из перечисленных групп задач, можно сформулировать следующим образом:

1) разработка рациональных форм разделения и кооперации труда основана на обособлении частей производственного процесса исходя из их технологических особенностей, выполняемых функций и квалификационных требований к рабочим. Другой стороной этой деятельности является установление тесных связей между различными группами работников и отдельными работниками в процессе их совместного труда. Разделяя труд одновременно разрабатывают систему его кооперации;

2) организация рабочих мест предполагает оснащение средствами производства, предметами труда, инструментом, приспособлениями и оснасткой, средствами связи, а также их рациональное размещение на рабочей площадке и в рабочей зоне, способствующее применению рациональных методов и приемов труда и в конечном итоге — высокой эффективности труда каждого работника;

3) обслуживание рабочих мест как важный элемент организации труда предполагает по существу поиск оптимальных вариантов взаимодействия основных и вспомогательных рабочих, что позволяет обеспечить бесперебойное снабжение рабочих мест исходным сырьем, материалами, заготовками, услугами наладочного и ремонтного характера, транспортным и хозяйственным обслуживанием и др.;

4) оптимизация трудового процесса путем внедрения ациональных методов и приемов труда предусматривает построение любого трудового процесса на основе приемов и методов труда, обеспечивающих максимальную экономию рабочего времени при наименьших затратах физической энергии и оптимальном темпе работы;

5) создание благоприятных условий труда на рабочих местах, рационализация режимов труда и отдыха предполагают установление научно обоснованных годовых, недельных, суточных и сменных режимов труда и отдыха, комфортных условий труда на каждом рабочем месте, обеспечивающих устойчивую работоспособность людей в течение длительного периода времени и сохранение их здоровья;

6) аттестация и рационализация рабочих мест, представляющие собой периодический учет, всестороннюю оценку и аттестацию рабочих мест на предмет их соответствия современным требованиям, а в случае этого несоответствия — разработку мероприятий по их рационализации;

7) нормирование труда, представляющее собой деятельность по управлению трудом и производством, направленную на установление необходимых затрат и результатов труда, а также соответствия между численностью различных групп персонала и количеством единиц оборудования.

Указанные направления организации труда неразрывно связаны между собой, поэтому их следует рассматривать как систему. Все они в равной степени относятся к основным и вспомогательным рабочим, специалистам и служащим.

1.2 Организация рабочего места фрезеровщика

1.2.1 Определение характера специализации рабочего места

Определим специализацию фрезерного рабочего места. Для этого следует установить производственный профиль данного РМ и закрепление за ним обработки однотипных деталей, сгруппированных по признаку технологической однородности, сложности, точности обработки, сходства конфигурации.

Проведение специализации рабочего места позволит оснастить его наиболее производительным оборудованием, сократить время на подготовку к работе, использовать наиболее эффективные трудовые приёмы.

1. Определим коэффициент специализации рабочего места по формуле:

kс = 1 – ![]() ; (1)

; (1)

где tп – затраты времени на переналадку оборудования в течение смены, мин;

В соответствии с вариантом tп = 21 мин.

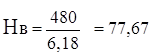

Тсм продолжительность смены, равная 480 мин. Тогда

kс = 1–![]() =1 – 0,04375=0,96

=1 – 0,04375=0,96

Коэффициент, характеризующий специализацию рабочего места, равен 0,94. Данное рабочее место является специализированным. Следовательно, на фрезерном рабочем месте изготавливается строго определенная номенклатура изделий.

2. Определим коэффициент разделения труда, необходимый для качественной оценки разделения труда по следующей формуле:

; (2)

; (2)

где tнр – суммарное время выполнения рабочим непредусмотренной заданием работы в течение смены, мин.

В соответствии с вариантом tнр=26 мин. Тогда

kрт

= 1-![]() =0,94

=0,94

1.2.2 Выбор типа и габаритных размеров основного оборудования

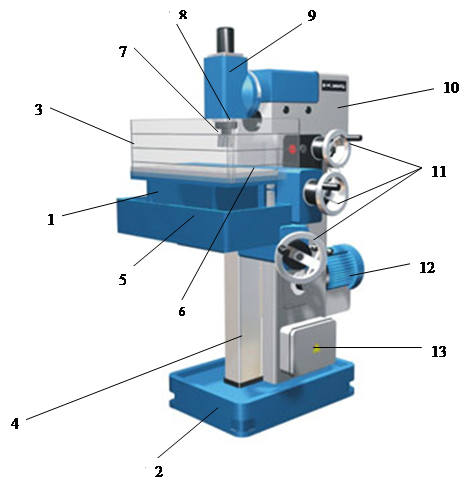

На фрезерном рабочем месте используется следующее основное оборудование: Фрезерное 6Р80

Предлагаемая компоновка отличается рамной конструкцией и симметричными охватывающими направляющими поперечины и бабки, оптимальным расположением и оригинальной структурой направляющих и приводов. Состав станка

· стол;

· станины (два комплекта);

· портал (салазки и стойки - два комплекта и поперечина);

· фрезерная бабка (сани и ползун);

· 2-х координатная головка с электрошпинделем;

· 2-х координатная головка универсальная;

· четыре транспортера стружки;

· кабина оператора с пультом управления;

Рисунок 2 – Эскиз фрезерного станка 6Р80

Главное движение — вращение шпинделя фрезы

На рисунке 2 представлен эскиз станка. Цифрами обозначены следующие его части:

1 стол

2 станина

3 защитный экран

4 стойка

5 кожух

6 рабочая плита

7 инструмент

8 шпиндельная головка

9 суппорт

10 привод

11 рукоятки

12 двигатель

13 электрошкаф

Таблица 1 – Технические характеристики станка

| Размер рабочей поверхности плиты (стола), мм | Значение |

| ширина | 4500 |

| длина | 28000 |

| Расстояние между стойками портала, мм | 5300 |

| Наибольшее расстояние от горизонтально расположенной оси шпинделя двухкоординатной головки до рабочей поверхности стола, мм | 1600 |

| Наибольшие перемещения по координатным осям, мм: | |

| портал, X | 30000 |

| бабка, Y | 4100 |

| ползун, Z | 1200 |

| головка В | +/-100 град |

| головка C | +/-185 град |

| Скорости рабочих подач по координатным осям, мм/мин | |

| X | 2...20000 |

| Y | 1...10000 |

| Z | 1...10000 |

| B | 0...2.5 мин-1 |

| C | 0...2.5 мин-1 |

| Ускорение по всем координатным осям, м/с2 | Не менее 1,5 |

| Конец шпинделя | HSK A 63 DIN69893 |

| Наибольшая частота вращения шпинделя, об/мин | |

| Головка с электрошпинделем | 12 000 |

| Головка универсальная | 6000 |

| Мощность, кВт | ПВ 100%: / ПВ 40% |

| Головка с электрошпинделем | 22/33 |

| Головка универсальная | 30/45 |

| Наибольший крутящий момент, Нм | |

| Головка с электрошпинделем | 17 |

| Головка универсальная | 275 |

| Механизм автоматической смены инструмента: | |

| количество гнезд | 11 |

| наибольший диаметр инструмента, мм | |

| без пропуска гнезд | 100 |

| с пропуском гнезд | 160 |

| наибольшая длина инструмента, мм | 250 |

| наибольшая масса инструмента, кг | 10 |

| Число одновременно работающих координат | 5 (6) |

| Точность координатных перемещений (позиционирование) по осям | |

| координат на длине перемещения 1 м, мм X,Y,Z, | 0,05 |

| на всей длине по оси X=25+Lx/200 | 0,175 |

| Повторяемость, мм | +/-0,05 |

| Позиционирование при повороте, угл.сек/радиан | |

| по оси В | 10...11 |

| по оси C | 7...8 |

| Габаритные размеры станка, мм | |

| ширина | 8000 |

| длина | 35000 |

| высота | 5000 |

| Масса станка, кг | 235000 |

Конструктивные особенности

Стол, расположен и закреплен на фундаменте станка. В столе могут быть предусмотрены окна для эвакуации стружки.

По станине перемещается портал (координата X), состоящий из двух салазок с закрепленными на них стойками, которые соединены между собой поперечиной.

Фрезерная бабка состоит из саней и ползуна. Сани перемещаются в горизонтальном направлении (координата Y) по охватывающим направляющим поперечины, имеющей О-образное сечение в горизонтальной плоскости. Ползун имеет вертикальное движение (координата Z) по направляющим саней. Ползун гидроуравновешен.

Две взаимозаменяемые двухкоординатные головки (5 и 6), каждая из которых имеет поворот относительно оси Z (координата C) и поворот относительно оси Y (координата B), поочередно могут быть установлены на торце ползуна.

Оператор и пульт управления защищены от стружки защитным экраном. Для наблюдения за частью зоны резания, невидимой с места оператора, возможна установка на станке видео камеры с выносом монитора в кабину оператора.

Портал (X) перемещается от синхронизированных многодвигательных фрикционных механизмов подач, конструктивно совмещенных с направляющими станины.

Сани (Y) и ползун (Z) фрезерной бабки имеют автономные приводы подач от редукторов, конечное звено - винтовая пара качения. Направляющие ползун - сани и сани - поперечина качения или комбинированные.

Приводы подач поворота двухкоординатных головок по каждой из координат (В и С) от редукторов, конечное звено зубчатые колеса с выбором зазора или червяк - червячное колесо. Направляющие качения или комбинированные.

Направляющие и конечные звенья приводов имеют надежную защиту.

Транспортеры удаления стружки (7) установлены между станинами и столом.(по желанию Заказчика могут быть установлены под столом, имеющим на рабочей поверхности окна для эвакуации стружки).

Смазка всех направляющих дозированная периодическая.

Электрооборудование станка.

На станке предполагается установить электрооборудование фирмы Сименс.

В главных приводах и приводах подач (X (X1 и X2), Y, Z, B и C) устанавливаются электродвигатели переменного тока с числовым управлением преобразователями частоты.

В станке используются датчики обратной связи фирмы Хайденхайн.

Режим управления - универсальный.

Основная комплектация станка

· станок

· принадлежности для обслуживания станка;

· клиновые опоры для установки станка на фундамент;

· запасные части на гарантийный срок работы;

· сопроводительная документация в двух экземплярах на английском языке и в одном экземпляре на русском языке.

1.2.3 Выбор необходимой технологической и организационной оснастки

Технологическая оснастка включает инструмент (режущий, мерительный, штампы, приспособления) и технологическую документацию. Выбор технологической оснастки производится исходя из технологической карты обработки изделия.

Количество и виды технологического оснащения определяются картами технологического процесса, номенклатура оснастки – характером работы, а ее количество - на основе расчета или опыта наиболее квалифицированных рабочих или мастеров, исходя из типовых проектов организации рабочих мест.

Главными требованиями при выборе основного технологического оборудования являются: максимальное освобождение работающего от тяжелого физического труда, удобство рабочей базы, удобство и легкость управления оборудованием, рациональность трудовых приемов, безопасность работы и обслуживания, простота и удобство смазывания, наладки, уборки, обеспечение условий труда.

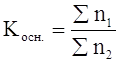

Для определения уровня технологической оснащенности определим коэффициент оснащенности:

; (3)

; (3)

где ∑n1 – число приёмов в технологических операциях, выполняемых на рабочем месте с применением оснастки.

∑n2 – общее количество приёмов в технологических операциях.

В соответствии с вариантом n1=10, n2=11

Косн=10/11=0,9

Следовательно рабочий использует оснастку не во всех технологических приёмах.

Основное количество операций выполняется с использование оснастки и поэтому данное рабочее место требует высокого уровня технологической оснащенности.

К организационной оснастке относятся:

- устройство для размещения и хранения на рабочих местах технологической оснастки, заготовок сырья, материалов, готовых изделий, отходов;

- производственная мебель;

- средства сигнализации и связи, местного освещения;

- предметы ухода за оборудованием и рабочим местом.

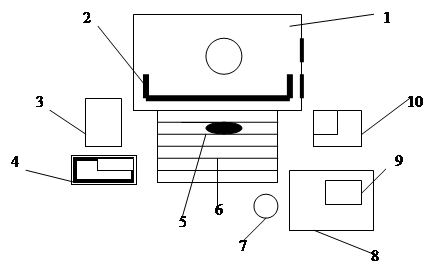

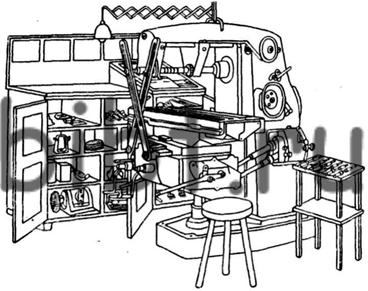

На рисунке 3 представлена схема типового рабочее места фрезеровщика.

Рисунок 3 – Рабочее место фрезеровщика

Рабочее место фрезеровщика оснащено прежде всего универсальным фрезерным станком 6Р80 (1). Справа от него расположена тара с инструментом (10) и стол (8) с расположенной на нем тарой с готовыми деталями (9), имеется стул для отдыха (7). Под ноги рабочего (5) подложена решетка (6). Слева от рабочего расположены тара с заготовками (4) и урна для мусора (3). Для предохранения от попадания стружки и охлаждающей эмульсии предусмотрено защитный экран (2) из бронированного стекла.

1.2.4 Организация планировочного решения рабочего места

Правильная планировка рабочего места призвана обеспечить рациональное расположение оборудования, оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение инструментов, заготовок и деталей на рабочем месте.

Общая планировка

1. Обеспечение прямоточности грузопотоков на площади участка;

2. Размещение оборудования по ходу технологического процесса;

3. Обеспечение безопасности исполнителей при перемещении транспортных средств по цеховым проездам, а также изоляция рабочих мест с вредными условиями труда от остальных рабочих мест;

4. Соответствие транспортных проходов и переходов технологическому потоку;

5. Обеспечение эффективного обслуживания в нормальных и аварийных условиях, а также нормальных условий эксплуатации;

6. Соблюдение расчетных норм площади рабочего места

7. Минимизация протяженности транспортных грузопотоков и переходов работающих;

8. Равномерное освещение территории и рабочих мест.

Внутренняя планировка

Экономия сил и рабочего времени фрезеровщика за счет рациональной внутренней планировки рабочего места достигается при таком расположении станка и предметов организационно-технической оснастки, когда для всех работ по установке и снятию деталей, управлению станком и т. д. обеспечиваются:

а) наиболее короткие и малоутомительные движения;

б) снижение до минимума наклонов и поворотов корпуса;

в) исключение лишних перемещений рабочего;

г) исключение лишних трудовых движений, например, перекладывания инструментов и деталей из одной руки в другую;

д) равномерное, а по возможности и одновременное выполнение трудовых движений обеими руками.

Для создания таких условий необходимо, чтобы станок и предметы организационно-технического оснащения (инструментальный шкаф или тумбочка, подставки, планшеты и т. д.), заготовки и обработанные детали, приспособления, рабочий инструмент и техническая документация были размещены на рабочем месте следующим образом:

1) все предметы, которые рабочий берет правой рукой, должны находиться справа от него, а предметы, которые берутся левой, - слева;

2) все что требуется чаще, должно лежать ближе; все, чем пользуются реже, следует располагать дальше;

3) нельзя допускать как скученность в размещении предметов организационно-технического оснащения, стесняющую действия рабочего, так и разбросанность ее по рабочему месту, вызывающую излишние движения рабочего;

4) нужно обеспечить постоянство расположения находящихся на рабочем месте предметов технологической оснастки, технической документации и средств ухода за рабочим местом, что дает возможность сделать движения рабочего правильными и наиболее экономными;

5) необходимо принять во внимание направление движений, от чего зависит величина прилагаемых усилий и затрат рабочего времени при выполнении трудовых приемов. Так, например, опускать деталь, если она более или менее значительного веса, легче и быстрее, чем поднимать ее.

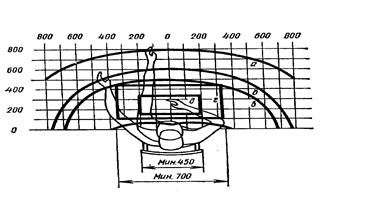

На рисунке 4 приведен пример типовой планировки рабочего места фрезеровщика. На равных расстояниях от фрезерного станка расположены справа - инструментальный шкафчик и слева - ящики или контейнеры для заготовок и обработанных деталей. В ящиках для обработанных деталей предусмотрены перегородки для раздельного хранения точных деталей.

Рисунок 4 Внутренняя планировка рабочего места фрезеровщика.

Частная планировка

1. Обеспечение удобства работы, безопасности труда исполнителя и норм промсанитарии;

2. Размещение на данной производственной площади необходимого и достаточного количества технологического и организационного оснащения, а также сырья, материалов и т.п., требуемых для организации непрерывного трудового процесса исполнителя;

3. Обеспечение высокопроизводительного труда исполнителя; комплексный учет эргономических и психофизиологических требований при размещении элементов рабочего места в рабочей зоне;

4.Размещение в пределах досягаемой зоны средств технологического и организационного оснащения, а также предметов труда, часто требующихся во время работы;

5. Обеспечение минимальной траектории перемещения исполнителя в пределах рабочей зоны;

6. Размещение в пределах оптимальной зоны средств управления, контроля и экстренной остановки оборудования, а также обрабатываемого предмета.

Рабочие места в цехе расположены по ходу технологического цикла. В условиях серийного производства это позволяет сократить время на обработку всей партии деталей, а также на их транспортировку от одного рабочего места к последующим.

Между рабочими местами предусмотрены проход, по которому перемещается транспортная тележка, проходы между рабочими местами.

На рабочем месте основное оборудование, организационная и технологическая оснастка расположена на площади около 4,5 м2, которое является наиболее оптимальной рабочей площадью. Тары с инструментом, заготовками и готовыми деталями расположены слева или справа от рабочего в пределах наилучшей досягаемости.

В процессе выполнения задания работник берет заготовку справа, а готовую деталь кладет на стол, расположенный слева.

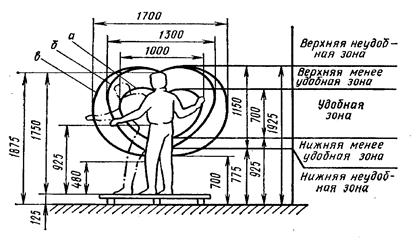

Рисунок 5 – Микроклассификация рабочей зоны (при работе стоя)

Рисунок. 6 Микроклассификация рабочей зоны (при работе сидя)

А зона максимальной досягаемости;

Б зона досягаемости пальцев при вытянутой руке;

В зона легкой досягаемости ладони;

Г оптимальное пространство для грубой ручной работы;

Д то же для тонкой ручной работы.

Рассчитаем размер производственной площади, отводимой под рабочее место, по следующей формуле:

![]() , (4)

, (4)

где а – длина основного оборудования;

б расстояние от стены или колонны до рабочего места (2,3% от а);

в размер прохода между рабочими местами (4 % от г);

г ширина основного оборудования;

д расстояние между соседними рабочими местами по ширине (3,8% от г).

Q=(1,52+0,023*1,52+0,5*0,04*1,87)*(1,87+0,5*0,038*1,87)=3,03 (м2)

Изучив рабочее место фрезеровщика

можно сказать, что

размер производственной площади равен 0,36 м![]() . Это говорит о

том, что размер площади недостаточен для оборудования с такими габаритами.

Поэтому необходимо либо приобрести оборудование меньших размеров, либо

переместить оборудование в более просторное помещение.

. Это говорит о

том, что размер площади недостаточен для оборудования с такими габаритами.

Поэтому необходимо либо приобрести оборудование меньших размеров, либо

переместить оборудование в более просторное помещение.

Также из коэффициента оснащённости видно, что рабочий недостаточно использует технологическую оснастку, что негативно влияет на производительность труда.

1.2.5 Составление комплексной карты организации труда на рабочем месте

Полученные в ходе проведенного анализа организации рабочего места данные сведены в таблице 2.

Таблица 2 Сводная таблица показателей

| Цех | Рабочее место (РМ) | Специализация РМ | Размер площади РМ | Коэффициент разделения труда | Коэффициент оснащенности |

| механический | фрезерное | специализированное |

3,03 м |

0,94 | 0,9 |

1.3 Организационно-технические мероприятия по совершенствованию трудового процесса

Для совершенствования трудового процесса фрезерования возможно проведение следующих организационно-технических мероприятий:

1. Для обеспечения необходимой оснащенности рабочего места фрезеровщика, оснастить станок средствами, способствующими улучшению организации труда и повышению производительности труда рабочего, а именно:

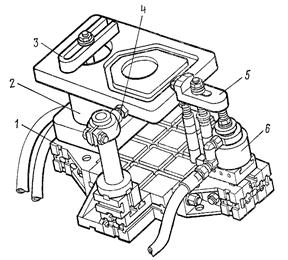

- применение эффективных зажимных устройств (Рисунок 7)

Рисунок 7 Приспособление типа УСП для закрепления заготовки:

1 плита, 2, 6 — гидроцилиндры, 3, 5 — прихваты, 4 — упор

- оснащение станка индикаторными упорами и удобно расположенными линейками с делениями;

2. Если рабочее место фрезеровщика не освещается в соответствии с требуемыми стандартами, то необходимо установить на рабочем месте переносной светильник, который должен обеспечить рациональную систему освещения и осветительной аппаратуры, учитывающей особенности рабочего места и совершаемые на нем производственные процессы.

3. В связи с большим количеством инструментов нужна передвижная подставка для них, на которой они будут располагаться. Причем, справой стороны необходимо поставить передвижной столик с предметами постоянного пользования, а с левой стороны – подставку с предметами временного пользования. (рис.4)

Рисунок8. Подставка с предметами временного пользования.

4. Необходимо своевременно проводить заточку инструмента, это позволит изготавливать более точные детали.

Рациональная организация рабочего места требует, чтобы конструкция основного оборудования и технологической оснастки обеспечивала безопасные условия работы и обслуживания, простоту и удобство наладки, уборку, удаления отходов, рациональность трудовых приемов, сокращение числа движений, экономию времени, уменьшение усилий.

Из всего выше сказанного можно сделать вывод о том, что правильная организация рабочего места оказывает существенное влияние на сокращение не только вспомогательного времени, но и на основное время, затрачиваемое на выполнение операций. Также стоит отметить, что удобное расположение необходимых для работы инструментов и приспособлений способствует обеспечению высокой производительности работ исполнителя при наименьшей его утомляемости.

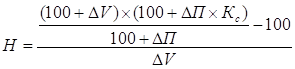

1.4 Определение потерь рабочего времени при нерациональных планировочных решениях и возможного роста производительности труда

Данные о потерях рабочего времени при нерациональных планировочных решениях

| Средства оснащения рабочего места | Потери рабочего времени, вызванные нерациональными планировочными решениями, 3 вариант |

| 1. Вспомогательное оборудование |

|

|

2. Орг-ная оснастка: - инструментальная тумбочка; - подставка под детали; - стеллаж |

|

|

3. Технологическая оснастка: - набор инструментов |

|

| 4. Численность персонала в цехе, чел. | 87 |

| 5. Количество рабочих дней в году | 252 |

| 6. Годовой объем производства, тыс.шт. | 47 |

| 7. Трудоемкость одной штуки, нормо-ч | 5,0 |

1. Потери рабочего времени в год для рабочих всего цеха:

252* (6*5 + 0,75*6 + 1*15 + 0,9*9 + 0,5*12)*87=1394366 мин= 23239 ч

2.Дополнительное количество произведенной продукции:

23239/5,0=4647 шт

3. Предполагаемый рост производительности труда:

ПТ 1 = 47000 / 87 = 540 шт./ чел.

ПТ 2 = (47000 +4647)/87= 593 шт./ чел.

Δ ПТ = 593/540 = 1,098 (производительность труда увеличится на 9,8%)

4. Коэффициент использования рабочего времени:

Кисп = (Фэф. – (П / Ч)) / Фэф

где Фэф.- эффективный фонд времени (2000 ч.);

П – потери рабочего времени в год для рабочих всего цеха;

Ч – численность персонала в цехе, чел.

Кисп = (2000 – (23239/ 87) ) / 2000 = 0,87* 100% = 87 %.

Вывод: В ходе первого раздела курсового проекта был изучен теоретический вопрос о сущности и формах разделения и кооперации труда, рассмотрена организация рабочего места фрезеровщика, определен характер специализации этого рабочего места, были выбраны тип и габаритные размеры основного оборудования, необходимая технологическая и организационная оснастка; разобрались с организацией планировочного решения рабочего места, рассмотрели организационно – технические мероприятия по совершенствованию трудового процесса, и, наконец, были рассчитаны потери рабочего времени и возможный рост производительности труда.

2. Нормирование труда

2.1 Методы нормирования труда и их классификация

Важнейшим элементом организации труда, в том числе и заработной платы, является нормирование — установление обоснованных затрат и результатов труда отдельных работников или групп работников при изготовлении продукции или выполнении работы в определенных организационно - технических условиях.

Нормы труда необходимы при разработке различных планов и программ, определении потребности в оборудовании и рабочей силе, расчете производственных мощностей, совершенствовании технологических процессов, рационализации организационной структуры предприятия, организации заработной платы.

Сущность технического нормирования состоит в определении предельно допустимой продолжительности всех элементов каждой операции и установлении на основе этих оценок нормы времени.

Объектом нормирования труда является деятельность работника при выполнении производственной операции, являющейся частью производственного процесса. Операция рассматривается как основной элемент разделения труда на производстве, а следовательно, и основной объект нормирования. Анализ производственной операции предполагает расчленение ее на последовательно уменьшающиеся элементы: комплекс приемов, отдельные приемы, трудовые действия и движения.

Под методом нормирования понимается совокупность приемов установления норм труда, включающих: анализ трудового процесса; проектирование рациональной технологии и организации труда; расчет норм. Выбор метода нормирования труда определяется характером нормируемых работ и условиями их выполнения.

По принципиальной схеме установления норм методы нормирования труда делятся на аналитические и суммарные:

- аналитические методы включают: анализ конкретного трудового процесса, разделение его на элементы, проектирование рациональных режимов работы оборудования, организации труда и необходимых затрат времени по элементам трудового процесса, установление норм на операции.

- суммарные методы предполагают установление норм труда без разделения процесса на элементы и проектирования рациональной организации труда, т. е. на основе либо опыта нормировщика (опытный метод), либо статистических данных о выполнении аналогичных работ (статистический метод). Нормы, установленные с помощью суммарных методов, называют опытно-статистическими. Такие нормы не позволяют эффективно использовать производственные ресурсы и должны заменяться нормами, установленными аналитическими методами.

По методике получения исходных данных аналитические методы делятся на:

- аналитически-расчетные, при которых базой расчета норм являются нормативные материалы;

- аналитически-исследовательские, когда исходная информация получается путем наблюдений или экспериментов.

Аналитически-расчетные методы в настоящее время являются основными. Они обеспечивают необходимую степень обоснованности норм при значительно меньших по сравнению с исследовательскими методами затратах на сбор исходной информации.

В условиях массового, а иногда и серийного производства аналитически-расчетные и аналитически-исследовательские методы применяются в комплексе: предварительный вариант нормы рассчитывается по нормативам, а затем уточняется на основе наблюдений.

Нормы, установленные на основе аналитических методов, обычно называют технически обоснованными, реже — научно обоснованными. Последнее название отражает комплексный характер обоснования нормы, необходимость которого общепризнанна. Термин "технически обоснованные нормы" обычно применяется как практическими работниками по нормированию труда, так и рабочими, поэтому отказываться от него в настоящее время нецелесообразно, лучше наполнить его новым (комплексным) содержанием, т. е. учитывать не только технические, но также и экономические, социальные и другие факторы. В настоящее время принято считать правильным употребление обоих названий — технически обоснованные нормы и научно обоснованные нормы. Для обозначения норм, установленных аналитическими методами, можно использовать также термин "аналитические нормы".

Аналитический подход, предусматривающий выделение элементов трудового процесса, проектирование рациональной технологии, приемов и методов труда, всегда считался основным при установлении норм. Так, еще в 30-х годах выделяли две группы методов: суммарные и "нормирование по элементам". В настоящее время также исходят из того, что в обосновании норм (как бы оно ни называлось: техническим, научным или комплексным) главным является анализ трудового процесса. В связи с этим представляется наиболее естественным называть нормы соответственно методам их обоснования, т. е. аналитическими и суммарными (опытно-статистическими).

В практике нормирование труда наибольше распространение получили:

Аналитически-исследовательский.

Метод основан на исследовании операций в производственных условиях, изучение затрат рабочего времени на её выполнение происходить при помощи хронометража или фотографии рабочего дня.

Особое значение этот метод приобретает при изучении и обобщении передовых приёмов труда. При этом методе производят следующие действия: изучают процесс в конкретных ситуациях; анализируют и проектируют рациональную структуру операции; разрабатывают и внедряют мероприятия по совершенствования организации труда на рабочем месте; рассчитывают и внедряют технически обоснованные нормы времени.

Хронометраж

Под хронометражем в нормировании труда понимают изучение операции путем наблюдения и измерения затрат рабочего времени на выполнение отдельных ее элементов, повторяющихся при изготовлении каждой единицы продукции.

Хронометраж проводится преимущественно в отношении повторяющихся элементов ручной и машинно-ручной работы, относящихся к оперативному или подготовительно-заключительному времени. Он осуществляется в 3 этапа: подготовка к хронометражным наблюдениям, непосредственно хронометраж, обработка и анализ данных наблюдений.

В процессе подготовки к хронометражным наблюдениям необходимо:

* ознакомиться со всеми организационными и техническими условиями производства, обратив особое внимание на факторы, определяющие уровень производительности труда рабочего при выполнении данной операции;

* расчленить операцию на элементы и установить фиксажные точки;

* разъяснить рабочему цели и задачи проводимого хронометража.

Собственно хронометраж - это наблюдения и замеры продолжительности выполнения отдельных элементов операции.

В зависимости от целей хронометраж может быть осуществлен методом отдельных отсчетов или по текущему времени. Результаты наблюдений заносятся на специальный бланк (хронокарту).

При хронометраже методом отдельных отсчетов в процессе наблюдения получается ряд значений показателя продолжительности выполнения данного элемента операции, т.е. хроноряд. Для получения хронорядов при хронометраже по текущему времени необходимо из каждого последующего текущего времени вычесть смежное с ним предыдущее время.

Обработка и анализ хронометражных наблюдений состоят:

* в исключении из хронорядов ошибочных замеров, которые были отмечены наблюдателями;

* в проверке качества хронорядов путем вычисления коэффициента устойчивости и необходимого числа наблюдений;

* в расчете средней величины продолжительности выполнения каждого элемента операции при условии устойчивых хронорядов.

Под коэффициентом устойчивости хроноряда понимают отношение максимальной продолжительности выполнения данного элемента операции к минимальной. Он может быть определен по формуле:

КУСТ =

![]()

где КУСТ - коэффициент устойчивости хроноряда; TMAX - максимальная продолжительность выполнения данного элемента операции; TMIN - минимальная продолжительность выполнения данного элемента операции.

Хроноряд считается устойчивым при условии, если фактический коэффициент устойчивости меньше или равен максимально допустимому. Максимально допустимые величины коэффициента устойчивости хронорядов разработаны и рекомендованы для практического применения Научно-исследовательским институтом труда.

Фотографирование рабочего дня

Под фотографированием рабочего дня в нормировании труда понимают изучение путем наблюдения и измерения всех без исключения затрат времени на протяжении полного рабочего дня или определенной его части.

Существует два вида фотографирования рабочего дня: выполняемое самим исполнителем работ (самофотографирование) и выполняемое нормировщиком, мастером или технологом. Оба вида могут быть применены как к отдельным исполнителям работ, так и к их группам. При этом фотографирование рабочего дня одинаково применимо как к рабочим, так и к служащим, руководителям и специалистам. С точки зрения целевой установки фотографирование рабочего дня имеет несколько разновидностей: индивидуальное, бригадное, групповое, маршрутное, фотографирование рабочего дня многостаночников.

Индивидуальное фотографирование рабочего дня применяется в тех случаях, когда необходимо изучить затраты рабочего времени одним конкретным исполнителем работ. То же самое назначение имеет фотографирование рабочего дня многостаночника. Но материалы фотографирования рабочего дня многостаночника используются также для получения данных, позволяющих рассчитать норму обслуживания оборудования одним рабочим при рациональной его загрузке и бесперебойной работе машин, которые он обслуживает.

Маршрутное фотографирование служит для изучения затрат рабочего времени группой исполнителей, объединенных выполняемой работой, но находящихся на разных производственных участках. Маршрутное фотографирование применяется в том случае, когда по характеру работы исполнитель находится в движении. Наиболее широко распространено на предприятиях групповое и бригадное фотографирование рабочего дня. Оно позволяет изучать использование рабочего времени исполнителями, объединенными в производственные бригады или работающими на одном участке производственной площади.

В процессе фотографирования рабочего дня результаты наблюдений заносятся в специальную фотокарту текстом, индексом или линией на графике.

При самофотографировании процесс наблюдения состоит в том, что исполнитель работ сам записывает в специальную карточку размеры потерь рабочего времени с указанием причин, их вызывающих.

Данные наблюдения можно анализировать при помощи следующих формул:

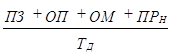

KН =

где КН - коэффициент использования рабочего дня; ПЗ - подготовительно-заключительное время, мин; ОП - оперативное время, мин; ОМ - время обслуживания рабочего места, мин; ПРН - время перерывов на отдых и личные надобности по действующим на предприятии нормам, мин; ТД - продолжительность рабочего дня, мин;

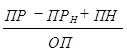

КП.Р.=

где КП.Р. - коэффициент потерь рабочего времени, зависящих от рабочего; ПР - время перерывов, зависящих от рабочего, мин;

КП.Н. = ![]()

где КП.Н. - коэффициент потерь рабочего времени, возникающих в связи с неполадками на производстве; ПН - время перерывов, возникающих в связи с неполадками на производстве, мин;

КП.Т. =

где КП.Т. - коэффициент возможного повышения производительности труда за счет устранения потерь рабочего времени.

Метод моментных наблюдений.

Для изучения использования рабочего времени и его потерь широкое распространение получил метод моментных наблюдений.

Метод моментных наблюдений - это статистический способ получения средних данных о фактической загруженности рабочих и оборудования; он используется для изучения затрат рабочего времени рабочими и степени использования ими оборудования по времени его работы. При помощи моментных наблюдений изучаются также потери рабочего времени служащими, руководителями и специалистами.

Моментные наблюдения осуществляются в процессе обхода. Наблюдатель, следуя по определенному маршруту, фиксирует в наблюдательном листе точкой, линией или индексом то, что происходит на данном рабочем месте в момент его посещения. До начала наблюдений заполняется лицевая сторона наблюдательного листа. Здесь записывается: объем наблюдений; количество обходов, маршрут обходов, время начала обходов, перечень затрат рабочего времени, подлежащих исследованию. Кроме того, определяется время на один обход, намечаются фиксажные пункты, при достижении которых наблюдатель делает соответствующую пометку в наблюдательном листе.

При проведении моментных наблюдений большое значение имеет их объем, т.е. число человеко-моментов, которое необходимо зафиксировать. Для определения необходимого объема наблюдений рекомендуются формулы, выведенные на основе математической статистики.

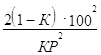

Так, для стабильного производства объем наблюдений определяется по формуле

М

=

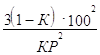

Для нестабильного производства объем наблюдений должен быть больше:

М

=

где М - объем наблюдений, человеко-моментов; К - коэффициент загруженности исполнителей работой, установленный как средняя величина под данным прошлых наблюдений; Р - допустимая величина ошибки результатов наблюдения (в пределах от 3 до 10%).

Микроэлементное нормирование

Основано на том, что самые сложные и многообразные трудовые действия являются комбинациями простых, или первичных, элементов, таких, например, как «перемесить», «взять», «повернуть» и т.д. Микроэлемент состоит из одного или нескольких движений, выполняемых непрерывно, и представляет такой элемент трудового процесса, который дальше расчленять нецелесообразно. Затраты времени на выполнение микроэлементов с учетом влияющих факторов представлены в справочниках микроэлементных нормативов.

При расчете норм времени проектируются наиболее рациональная последовательность и состав движений, трудовых приемов, при этом обеспечивается высокая степень точности норм.

Базовая система микроэлементных нормативов времени (БСМ) была создана в 1982 г. в результате проведенной работы научно исследовательским институтом труда (г. Москва) и Центральным бюро нормативов по труду совместно с отраслевыми научно исследовательскими организациями. В систему были заложены нормативы времени на 50 микроэлементов, объединенных в 13 групп. При этом с учетом утомляемости был найден психофизиологически допустимый уровень интенсивности труда или темп работы. В результате было определено, что нормальный темп работы адекватен выполнению базового микроэлемента «протянуть руку без осторожности и с малой степенью контроля на расстояние 40 см, со скоростью 93 см/с».

Опытное внедрение БСМ показало, что, пользуясь данной системой, можно охватить микроэлементным нормированием до 80% ручных трудовых процессов, встречающихся на различных видах работ и в разных отраслях промышленности. Одновременно была выявлена необходимость корректировки БСМ, уточнения влияющих факторов, унификации их значений, разработки поправочных коэффициентов, учитывающих разный темп выполнения движений на предприятиях с массовым и серийным типами производства, упрощения нормативных карт.

Усовершенствованный вариант получил название «Базовая система микроэлементных нормативов времени 1-го уровня (БСМ1)». Микроэлементы с требуемой степенью точности отражают содержание и описывают временные характеристики соответствующих им трудовых движений, так как являются результатом усреднения большого числа наблюдений над различными исполнителями, выполнявшими конкретные трудовые движения. Система микроэлементного нормирования БСМ1 позволяет создавать различные комбинации элементов трудового процесса, а это дает возможность описать и сам трудовой процесс.

Основные области применения системы микроэлементных нормативов времени: микроэлементный анализ и проектирование рациональных трудовых процессов; нормирование трудовых процессов; разработка нормативов времени различной степени укрупнения.

Важнейшей областью применения системы БСМ1 является микроэлементный анализ и проектирование рациональных трудовых процессов. Используя символику микроэлементов, правила их применения, нормативные значения времени, можно записать трудовой процесс, выполняемый рабочим, провести его тщательный анализ и проектирование рационального трудового процесса. При проектировании последнего необходимо количественно обосновать различные варианты. В первую очередь проектируются методы и приемы труда. При коллективной организации труда наряду с проектированием методов и приемов осуществляется проектирование разделения труда. Модели рациональных трудовых процессов, разработанные на основе данной системы, могут быть применены как средство обучения рациональным методам труда.

Нормирование с использованием системы БСМ1 является разновидностью расчета норм времени по нормативам. Имея микроэлементные нормативы времени, можно выполнять расчет норм на ручные трудовые процессы еще до начала изготовления изделия. Применение микроэлементов для расчета норм времени вручную целесообразно при продолжительности операции до 0,5 мин, поскольку расчленение трудового процесса и его нормирование весьма трудоемки.

В случаях, когда обработка деталей выполняется на станках, прессах и т.д., наряду с микроэлементными нормативами используются нормативы режимов работы оборудования. Расчет норм времени на операции может выполняться и по действующему трудовому процессу. Микроэлементные нормативы времени наряду с режимами работы оборудования и элементными нормативами основного времени на машинно-ручные работы используются для расчета отраслевых и межотраслевых нормативов времени различной степени укрупнения, в том числе укрупненных нормативов и типовых норм времени.

Использование микроэлементных нормативов позволяет обеспечить единую напряженность нормативных значений времени, снизить трудоемкость нормативно исследовательской работы, сократить сроки ее выполнения, поскольку устраняется необходимость проведения хронометражных наблюдений за приемами ручных работ. Применение микроэлементных нормативов при расчете укрупненных нормативов позволит проектировать более рациональные методы выполнения работы, превратить нормативы в средство рационализации и нормирования труда. Использование укрупненных нормативов и типовых норм, рассчитанных на основе микроэлементных нормативов, улучшит качество нормирования.

Специалисты полагают, что микроэлементное нормирование является генеральным направлением обеспечения единства норм труда, повышения их качества и снижения трудоемкости работ по установлению, пересмотру норм на основе использования вычислительной техники.

Экономико-математические методы нормирования труда – это обоснование трудовых норм посредством математических формул, уравнений и неравенств. К эти методам относятся методы линейного программирования, многофакторного и регрессионного анализа, разновидности статистических методов изучения материальных, трудовых и временных затрат. Для использования ЭММ в нормировании труда создаются специальные программы, которые базируются на системном подходе и внедряются в несколько этапов:

1) проводится финансово-экономическое обоснование необходимости нормирования труда и выбираются его направления;

2) обосновывается сам проект программы на базе расчета различных показателей, в том числе размера прибыли на единицу затрат.

Современные методологические основы нормирования труда предполагают решение следующих задач:

расширение сферы нормирования труда;

обеспечение высокого качества норм труда и их максимальное приближение к общественно необходимым затратам труда;

научное обоснование с учетом организационно-технических, социально-экономических и психофизиологических факторов;

гуманизацию норм труда, что способствует максимальному удовлетворению творческих, производственных и материальных потребностей работников. Это предполагает и отказ от мелочного регламентирования работ.

2.2. Расчёт технически обоснованной нормы времени на обработку детали

Таблица 2.1

| Показатели | Вариант 21 |

| Деталь | Зубчатое колесо |

| Количество деталей в партии, шт. | 16 |

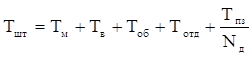

Технически обоснованная норма времени на операцию определяется по формуле:

, (2.1)

, (2.1)

Где Tм – норма основного машинного времени на токарную операцию;

Тв – норма вспомогательного времени;

Тотд – норма времени на удовлетворение физиологических потребностей исполнителя;

Тоб – норма времени на обслуживание рабочего места;

Тпз – норма подготовительно-заключительного времени;

Nд – количество деталей в партии.

Для того чтобы рассчитать норму времени на обработку детали, необходимо рассчитать норму основного машинного времени, норму вспомогательного времени, норму времени на обслуживание рабочего места и отдых, а также подготовительно-заключительной время.

2.2.1 Определение основного машинного времени

Основное машинное время на операцию обработки определяется по формуле:

![]() , (2.9)

, (2.9)

где L – длина обрабатываемой поверхности, мм;

y – величина врезания инструмента, мм;

y1 – свободный выход инструмента, мм;

Nоб – число оборотов шпинделя в минуту, об/мин;

S – подача инструмента, мм/об;

n – число проходов.

В соответствии с исходными данными L=60мм, y1=2 мм, Nоб=400 об/мин,

S=0,5 мм/об, n=3.

Величина врезания определяется по формуле:

![]() , (2.10)

, (2.10)

где t – глубина резания, мм;

– главный угол в плане, = 45°, ![]() = 1.

= 1.

В соответствии с исходными данными t=6 мм. Тогда

![]()

![]()

2.2.2 Определение вспомогательного времени

К вспомогательному времени относятся затраты рабочего времени на установку и снятие деталей, управление станком, перемещение частей станка, измерения деталей, смены режущего инструмента в процессе работы. На предприятии эти нормы определяются по нормативам.

Нормативы вспомогательного времени на установку и снятие деталей проектируют в зависимости от способа установки, состояния установочной поверхности, характера выверки и массы деталей.

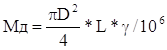

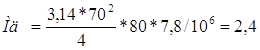

Время на установку и снятие детали (Тус) определяется исходя из ее массы, которая рассчитывается по следующей формуле:

, (2.4)

, (2.4)

где D – диаметр заготовки, мм;

L – длина заготовки, мм;

g - удельный вес детали, равен 7,8 г/см.3

D = 70 мм.

L = 80 мм.

Таблица 2.2

| Вес детали, кг | Время, необходимое для установки и снятия детали (Тус), мин |

| До 1 кг | 0,2 |

| До 2 кг | 0,35 |

| До 3 кг | 0,5 |

| До 4 кг | 0,65 |

| До 5 кг | 0,8 |

| Свыше 5 кг | 0,95 |

Исходя из таблицы 2.2 и найденного веса детали 2,4 кг, время, необходимое для установки и снятия детали (Тус) равно 0,5 мин.

Вспомогательное время на переход определяется суммированием нормативов времени на выполнение каждого действия, в т.ч. на изменение числа оборотов шпинделя (0,1 мин), изменение подачи (0,1 мин) и времени, связанного с выполнением переходов:

Тпер = 0,1 + 0,1 + tп * n. (2.5)

Вспомогательное время, связанное с переходом, рассчитанным в зависимости от длины заготовки и характера обработки, приведено в табл. 2.3

Таблица 2.3 Вспомогательное время перехода

| № позиции | Характер обработки | Измерительный инструмент | Длина обработки, мм, до: | ||

| 50 | 100 | 500 | |||

| Время на один проход (tп), мин | |||||

| 1 | Продольное обтачивание, грубое (черновое) без промера | штангенциркуль (скоба) | 0,2 | 0,3 | 0,4 |

| 2 | То же, с промером | штангенциркуль (скоба) | 0,6 | 0,8 | 1,0 |

Тпер 1 = 0,1+0,1+0,3*3 = 1,1 мин

Тпер 2 = 0,1+0,1+ 0,8*3 = 2,6 мин

Таким образом, вспомогательное время составит:

Тв = Тус + Тпер (2.6)

Тв = 0,5 + 1,1 + 2,6 = 4,2 мин.

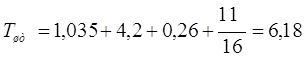

2.2.3 Нормирование подготовительно-заключительного времени, на обслуживание рабочего места и времени перерывов на отдых и личные надобности

Время на обслуживание рабочего места и физиологические потребности при различных работах принять равным 5% от оперативного времени (Топ), которое определяется по следующей формуле:

![]() , (2.7)

, (2.7)

![]()

![]() (2.8)

(2.8)

![]() мин.

мин.

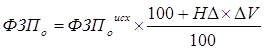

Подготовительно-заключительное время не повторяется с каждой выполняемой операцией, а устанавливается на всю партию деталей, поэтому при определении нормы времени на одну деталь общая сумма затрат делится на количество деталей в партии.

Подготовительно-заключительное время на установку патрона в расчётах принять равным 5 мин.

Подготовительно-заключительное время на ознакомление с чертежом и инструкцией, осмотр и раскладку инструмента принять равным 6 мин.

мин.

мин.

2.2.4 Определение нормы выработки

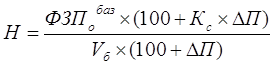

Норму выработки рабочего за смену (Нв) можно определить по формуле:

![]() , (2.9)

, (2.9)

где Тсм – продолжительность смены (8 часов или 480 мин).

2.3 Проектирование суммарной нормы времени на выполнение различных видов работ по металлообработке

В данном разделе в соответствии с вариантом задания (3 вариант) необходимо определить суммарную норму времени на выполнение

следующих ниже видов работ по металлообработке, выявить элементы нормы времени по картам, представляющим нормативы затрат труда на различные работы по металлообработке.

2.3.1 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на обработку торца детали зенковкой и подрезной пластиной.

Таблица 2.4 Нормативы времени на подрезку торцов

| Наименование работ | Обрабатываемый материал | Диаметр обрабатываемых отверстий Æ, мм | Нормативы времени на подрезку торцов |

| 1.Подрезка торца зенковкой | Сталь | 80 | 0,09 |

| 2.Подрезка торца подрезной пластиной | Сталь | св. 80 | 0,13 |

Норма времени на обработку торца детали зенковкой и подрезной пластиной = 0,09+0,13=0,22мин.

2.3.2 На основе исходных данных и нормативов, приведенных ниже, определим затраты времени на снятие фасок и центровку отверстий.

Исходные данные:

1.

Снятие фасок - ![]()

2.

Центровка отверстия - ![]()

1. В числителе приведен размер фаски (мм), в знаменателе – диаметр центрового отверстия (мм).

2. В числителе приведен диаметр центрового отверстия (D, мм), в знаменателе – его длина (L, мм).

Норма времени на выполнение работ по снятию фасок и центровке отверстий равна 0,06+0,12=0,18 мин

2.3.3 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на нарезание шестерен и колес.

Таблица 2.5 Нормы времени на зубострогальных работах для прямозубых и конических колес

| Вид обработки изделия | Длина зуба, мм |

Нарезаемый модуль ТВ, мм |

Отношение кол. зубьев колеса к кол .зубьев шестерни | Средняя скорость резания V, м/мин |

Число двойных ходов в мин, NДХ |

Нормы времени на зубострогальные работы, мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

1. Черновая обработка - шестерни - колеса |

25 25 |

3,0 2,5 |

Шестернилюбое Св 2:1 |

18-20 18-20 |

309 309 |

23,7 23,7 |

| 2. Чистовая обработка шестерни и колеса | 25 | 3,5 | Колеса до 21; шестерни любые | 20-24 | 347 | 16,0 |

2.3.4 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение фрезерных работ

Таблица 2.6 Нормы времени на фрезерные работы (мин)

| Диаметр фрезы Д, мм |

Ширина обработки В1, мм |

Глубина резания, мм | Длина обрабатываемой поверхности, мм | Норма времени на фрезерные работы, мин. |

| 100 | 100 | 8 | 75 | 1,5 |

2.3.5 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение шлифовальных работ с продольной подачей.

Таблица 2.7 Нормы времени на шлифовальные работы

| Диаметр шлифования, мм | Припуск на сторону, мм | Длина шлифования (L), мм | Норма времени на выполнение шлифовальных работ с продольной подачей, мин. |

| 315 | 0,6 | 125 | 6,1 |

2.3.6 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на шлифование отверстий методом продольной подачи.

Исходные данные

Диаметр отверстия, мм - 80

Припуск на диаметр, мм – 0,5

Длина шлифования, мм – 50

Норма времени на шлифование отверстий методом продольной подачи- 3,6 мин.

2.3.7 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение плоскошлифовальных работ периферией круга.

Таблица 2.8 Определения затрат труда на выполнение плоскошлифовальных работ периферией круга

| Ширина шлифования, мм | Припуск на сторону, мм | Длина шлифования, L мм до: | Время, t мин |

| 63 | 0,4 | 315 | 4,2 |

2.3.8 На основе исходных данных и нормативов, приведенных ниже, определим норму времени на выполнение плоскошлифовальных работ торцом круга.

Таблица 2.9 Плоское шлифование торцем круга

| Ширина шлифования, мм | Припуск на сторону, мм | Длина обрабатываемой поверхности, L мм | Время, t мин |

| 30 | 0,25 | 400 | 2,12 |

2.3.9 Корректирование нормативного времени шлифования в зависимости от степени заполнения обрабатываемыми деталями поверхности рабочего стола шлифовального станка. В таблице 12 приведены исходные данные, для которых следует рассчитать степень заполнения поверхности стола деталями. Результаты запишем в эту же таблицу.

Таблица 2.10 Корректирование нормативного времени шлифования

| Ширина детали (В), мм | 20 |

| Длина детали (L), мм | 560 |

| Кол-во дорабатываемых деталей (N), | 35 |

| Диаметр круга, мм | 400 |

| Площадь обработки (Sобр) | 392000 |

| Площадь шлифовального круга (Sшл.кр) | 251200 |

| Степень заполнения стола (Сзап) | 0,64 |

Для расчета площади обработки (Sобр) воспользуемся формулой:

Sобр = В × L × n (2.17)

Sобр =![]() = мм2

= мм2

Площадь шлифовального круга (Sшл) определяется по формуле:

Sшл.кр = 2 pR2, (2.18)

где p = 3,14; R – радиус круга.

Sшл =![]() = 251200 мм2

= 251200 мм2

Для расчета степени заполнения рабочего стола плоскошлифовального станка (Сзап) необходимо воспользоваться формулой:

Сзап = Sшл.кр/Sобр (2.19)

Сзап = ![]()

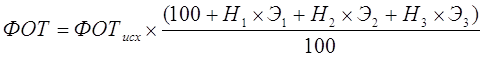

По степени заполнения стола станка находим корректирующий коэффициент Ккор= 1,00 и рассчитываем скорректированную норму времени на выполнение шлифовальных работ:

![]() = Нв × Ккор (2.20)

= Нв × Ккор (2.20)

где Нв – суммарная норма времени на выполнение шлифовальных работ.

![]() =

=![]() мин

мин

2.3.10 Определим суммарную норму времени на сверление отверстий.

Таблица 2.11 Программа сверлильных работ

| Вариант | Значения |

| 3 | 4 отв Æ 35 мм; Lотв 85 мм, 2 отв Æ 32, Lотв 130 мм |

Рассчитывая норму времени на выполнение сверлильных операций, будем руководствоваться тем, что для сверления отверстия диаметром 35 мм мы воспользуемся сверлом диаметром 30 мм в расчете на то, что в дальнейшем это отверстие может быть рассверлено до необходимого размера. Длина отверстия равна 85 мм. Время, затрачиваемое на сверление отверстия – 0,95 мин. Помимо этого, примем, что для сверления первых 4-х отверстий используется режим V=23-33об/мин и S=0,91 мм/об. Итак, рассчитаем норму времени на сверление четырёх отверстий с учетом поправочного коэффициента (к=1,00):

4![]() 0,95

0,95![]() 1,00=3,8 мин

1,00=3,8 мин

Аналогично, рассчитываем норму времени на сверление двух отверстий диаметром 32 мм и длиной 130 мм. Время, затрачиваемое на сверление отверстия – 0,98 мин. Поправочный коэффициент равен 1. Скорость резания при этом примем равной V=23-33 об/мин, S=0,91мм/об:

4![]() 0,98*1=3,92 мин

0,98*1=3,92 мин

Суммарные затраты времени на выполнение данных сверлильных операций соответственно равно:

3,8+3,92=7,72 мин

Таким образом суммарные затраты времени на проведение всех данных операций будет равно:

Нвр= 0,22+0,18+1,5+16,02+7,72=25,12 мин

Таким образом, в данном разделе определили суммарные затраты труда на выполнение следующих операций: подрезка торцов, снятие фасок и центровка отверстий на зубострогальных станках для прямозубых и конических колес, фрезерные работы, наружное шлифование с продольной подачей, шлифование отверстий методом продольной подачи, выполнение плоскошлифовальных работ периферией круга, плоское шлифование торцем круга, сверлильные работы.

2.4 Проектирование нормы времени на выполнение технологической операции с помощью хронометража

В данном разделе необходимо определить технически обоснованную норму времени на выполнение операции на основе данных хронометражного наблюдения.

Хронометраж это метод изучения затрат оперативного времени путём наблюдений и изучения циклически повторяющихся элементов операции.

Значения текущего времени с нарастающим итогом необходимо скорректировать на коэффициент 1,2.

Таблица 2.12 Результаты хронометражного наблюдения за токарной обработкой детали

| Элементы операции | Количество хронометражных замеров | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Текущее время с нарастающим итогом, мин | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1. Взять деталь из тары | 0,156 | 2,22 | 4,308 | 6,42 | 8,52 | 10,668 | 12,804 |

| 2. Установить деталь в ее центрах и закрепить | 0,42 | 2,52 | 4,608 | 6,72 | 8,796 | 10,956 | 13,14 |

| 3. Включить станок | 0,48 | 2,592 | 4,644 | 6,768 | 8,832 | 11,004 | 13,188 |

| 4. Подвести резец продольно | 0,564 | 2,652 | 4,728 | 6,864 | 8,892 | 11,088 | 13,26 |

| 5. Подвести резец поперечно | 0,6 | 2,688 | 4,776 | 6,924 | 8,928 | 11,136 | 13,296 |

| 6. Включить подачу | 0,624 | 2,724 | 4,812 | 6,972 | 8,952 | 11,172 | 13,344 |

| 7. Обточить деталь | 1,632 | 3,708 | 5,832 | 7,968 | 9,96 | 12,192 | 14,376 |

| 8. Выключить подачу | 1,656 | 3,744 | 5,856 | 8,004 | 9,984 | 12,228 | 14,4 |

| 9. Отвести резец поперечно | 1,692 | 3,78 | 5,904 | 8,052 | 10,044 | 12,264 | 14,448 |

| 10. Отвести резец продольно | 1,764 | 3,864 | 5,976 | 8,136 | 10,14 | 12,336 | 14,532 |

| 11. Выключить станок | 1,788 | 3,9 | 6 | 8,172 | 10,164 | 12,372 | 14,556 |

| 12. Открепить деталь | 1,86 | 3,96 | 6,072 | 8,22 | 10,224 | 12,432 | 14,616 |

| 13. Снять и уложить деталь в тару | 2,076 | 4,176 | 6,264 | 8,4 | 10,536 | 12,66 | 14,82 |

Обработку хронометражного ряда следует осуществлять по специальной методике методики. Краткое содержание данной методики заключается в следующем. Обработка хронометражного наблюдения производится вычитанием из последующего замера предыдущего с записью полученных результатов (очищенные замеры хроноряда) в отдельную таблицу. Затем, чтобы оценить хроноряд относительно его колебаний, рассчитывают фактический коэффициент устойчивости хроноряда, который определяется по формуле:

![]() , (2.21)

, (2.21)

где tmax, tmin – соответственно максимальная и минимальная продолжительность выполнения элемента операции, полученная при замерах.

Рассчитанный таким образом фактический коэффициент устойчивости хроноряда не должен превышать нормативный.

В

случае неустойчивости ряда необходимо попарно удалить из него максимальное и

минимальное значение и снова проверить на устойчивость, рассчитав новое

значение фактического коэффициента устойчивости. Убедившись в качественности

ряда, исчисляют его среднюю продолжительность (![]() ).

).

Таблица 2.13 Результаты обработки хронометражного наблюдения

| № элемента операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | t max | t min |

|

|

| 1 | 0,156 | 0,144 | 0,132 | 0,156 | 0,12 | 0,132 | 0,144 | 0,156 | 0,12 | 1,3 | 0,14 |

| 2 | 0,264 | 0,3 | 0,3 | 0,3 | 0,276 | 0,288 | 0,336 | 0,336 | 0,264 | 1,27 | 0,29 |

| 3 | 0,06 | 0,072 | 0,036 | 0,048 | 0,036 | 0,048 | 0,048 | 0,072 | 0,036 | 2 | 0,05 |

| 4 | 0,084 | 0,06 | 0,084 | 0,096 | 0,06 | 0,084 | 0,072 | 0,096 | 0,06 | 1,6 | 0,07 |

| 5 | 0,036 | 0,036 | 0,048 | 0,06 | 0,036 | 0,048 | 0,036 | 0,06 | 0,036 | 1,67 | 0,04 |

| 6 | 0,024 | 0,036 | 0,036 | 0,048 | 0,024 | 0,036 | 0,048 | 0,048 | 0,024 | 2 | 0,04 |

| 7 | 1,008 | 0,984 | 1,02 | 0,996 | 1,008 | 1,02 | 1,032 | 1,032 | 0,984 | 1,05 | 1,01 |

| 8 | 0,024 | 0,036 | 0,024 | 0,036 | 0,024 | 0,036 | 0,024 | 0,036 | 0,024 | 1,5 | 0,03 |