Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Дипломная работа: Разработка технологии изготовления высококачественных макетов из сплошного картона на режущем плоттере Wild TA-10

Дипломная работа: Разработка технологии изготовления высококачественных макетов из сплошного картона на режущем плоттере Wild TA-10

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

«Московский государственный университет печати»

Кафедра ТПП и УП

Зав. кафедрой: проф. Бобров Владимир Иванович

на тему:

Разработка технологии изготовления высококачественных макетов из сплошного картона на режущем плоттере Wild TA-10

Дипломник: Кивалина Т. В.

Руководитель: Гротов А. С.

Консультант: Комкова Е. Г.

Москва

Содержание

Введение. 4

Глава 1. Основные направления производства ООО «Растр-технология». 7

1.1 Плоские штанцформы.. 7

1.2 Ротационные штанцформы.. 7

1.3 Изготовление упаковки на плоттере. 8

1.4 Анализ портфеля заказов. 9

Глава 2. Технология изготовления макетов из сплошного картона. 13

2.1 Технологический процесс плоттерной резки. 13

2.2 Классификация конструкций макетов упаковки. 14

2.3 Картон. 18

2.3.1 Классификация картона. 18

2.3.2 Свойства картона, влияющие на качество упаковки. 22

Глава 3. Обзор рынка плоттерного оборудования. 29

3.1 Параметры выбора плоттера. 29

3.2 Модели, присутствующие на рынке. 30

3.2.1 Рулонные режущие плоттеры.. 30

3.2.2 Планшетные режущие плоттеры.. 31

3.3 Обслуживание плоттера. 44

Глава 4. Обзор программ для конструктивного дизайна упаковки и работы с плоттерами 46

4.1 I-cut 46

4.2 CoCut 46

4.3 RTUTILS. 47

4.4 MarbaCAD.. 51

Глава 5. Методика разработки технологии изготовления макета. 76

5.1 Методика проведения исследований. 76

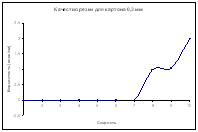

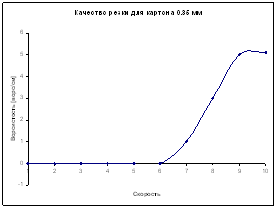

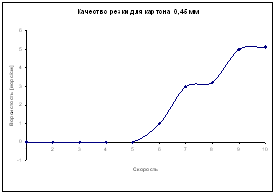

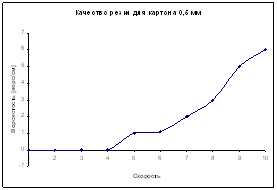

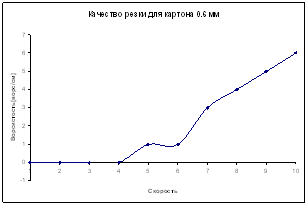

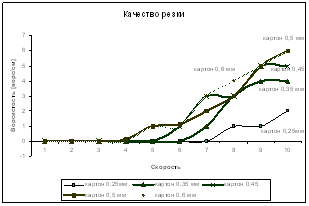

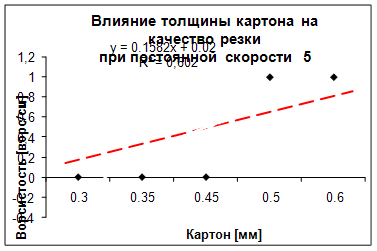

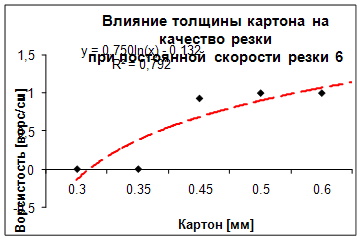

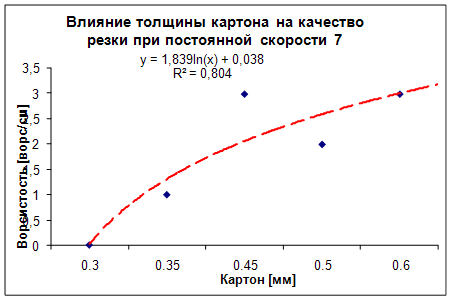

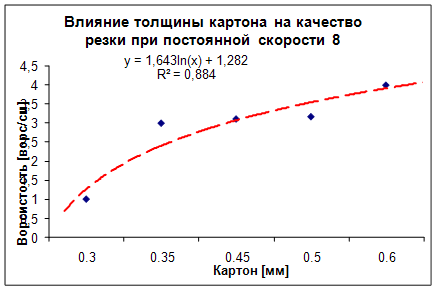

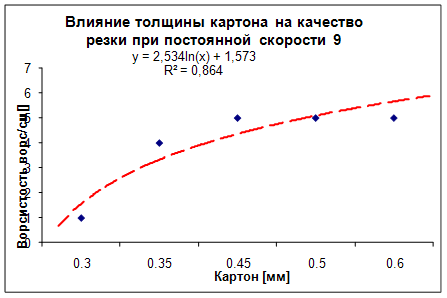

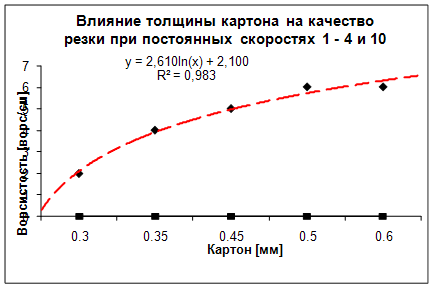

5.2 Определение качества резки на картоне толщиной 0.3мм, 0.35мм, 0.45мм, 0.5мм, 0.6мм. 77

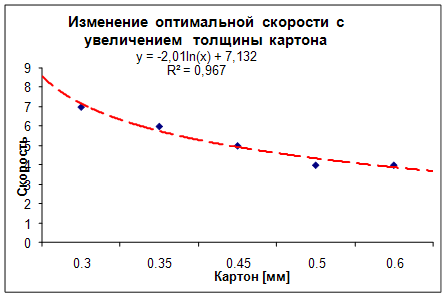

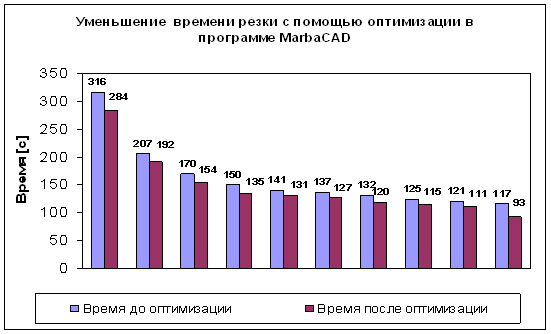

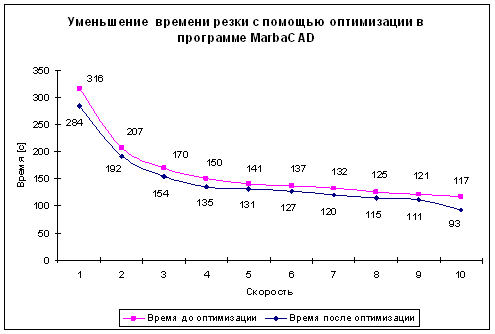

5.3 Уменьшение скорости резки с помощью оптимизации в программе MarbaCAD 78

Глава 6. Результаты работы.. 80

6.1 Определение качества резки. 80

6.2 Уменьшение времени резки. 86

Глава 7. Утилизация упаковки из картона в России. 89

7.1 Общее состояние утилизации в России. 89

7.2 Зарубежный опыт. 92

7.3 Проблемы переработки макулатуры.. 93

Общие выводы.. 100

Список использованной литературы.. 102

Производство упаковки состоит из различных информационных и технологических процессов, которые выполняются в большинстве случаев разными фирмами или разными отделами крупных предприятий.

В большинстве работ по производству упаковки можно выделить следующие основные этапы:

1. Получение заказа на изготовление упаковки (определение требований к упаковке, определение сроков и порядка выполнения отдельных этапов работы).

2. Разработка конструкции упаковки (конструктивный дизайн).

3а. Плоттерная резка

3.б Подготовка раскладки на печатный и высекаемый лист сообразно экономическим и технологическим требованиям.

3. Дизайн полиграфии.

4. Печать тиража.

5. Проектирование оснастки для вырубки.

6. Изготовление оснастки для вырубки.

7. Вырубка отпечатанной продукции.

8. Склейка или сборка упаковки, складирование.

Современный человек ежедневно встречается с результатами применения плоттерной резки. Область применения режущего плоттера весьма широка: указатели, витрины, вывески, рекламные шиты, штендеры, офисные таблички, макеты.

В области упаковки применение режущего плоттера дает возможность производителю изготовить сигнальный образец пробную единицу упаковки в натуральную величину. Это позволяет детально отработать конструкцию упаковки и в сжатые сроки предоставить макет на рассмотрение заказчика. С помощью плоттера осуществляется вычерчивание приправочного листа на калиброванной синтетической кальке для укомплектации штанцформ. На нём могут вырезаться небольшие тиражи упаковки и рекламно- представительской продукции. В отдельных случаях это позволяет отказаться от изготовления штанцформы и сократить время выпуска продукции.

Преимуществом плоттерного оборудования при изготовлении малых тиражей упаковки является отсутствие постоянной составляющей затрат (штанцевальной формы), что существенно снижает стоимость продукции.

Плоттерная резка - это процесс изготовления макетов, а также резка с одновременным бигованием мелких партий и единичных экземпляров упаковки, этикеток, изделий рекламного назначения. [6]

В нашем дипломном проекте идет речь о разработке технологии высококачественной резки макетов. Потому что не всегда качество макетов отвечает требованиям заказчика Могут возникнуть различные дефекты. Это обусловлено тем, что неправильно подобраны режимы резки (скорость, неправильно отрегулированная высота режущего или биговального ножа, сила вакуумного присоса).

И если, такие факторы, как установка глубины биговального и режущего ножа, это человеческие факторы, то скорость можно контролировать.

Возможные затруднения при неправильно подобранной скорости:

· Неполное прорезание. Используемая высокая скорость может сопровождаться уменьшением глубины прорезания, что влечет за собой не достаточный разрез картона.

· Дефекты при радиусной резке - прорезание подложки. На изгибах скорость резки снижается, глубина резки увеличивается.

· При малых размерах вырезаемых символов наблюдается отрыв самих деталей или межсимвольных элементов в момент резки.

· Высокая скорость может повлечь за собой появление различных дефектов, таких как ворсистость, неровность и разрезы краев.

В нашей работе мы постарались учесть все эти факторы, влияющие на качество готового макета.

В моей части дипломного проекта я рассматривала влияние скорости резки на качество, готовых макетов, выполненных из картона разной толщины. Подобрала оптимальное соотношение качества и времени изготовления упаковки.

Глава 1. Основные направления производства ООО «Растр-технология»

1.1 Плоские штанцформы

Основной продукцией, выпускаемой компанией, являются плоские штанцевальные формы для надсечки этикеток, вырубки бумажной и картонной упаковки, рекламной и представительской продукции

Производятся плоские штанцформы любых габаритов для вырубки изделий из картона, микро - и гофрокартона, кашированного микро - и гофрокартона, бумаги, лавсановой пленки, пластика, мягких сортов фанеры и других материалов.

Продукция компании разнообразна. Это и штанцформы для вырубки упаковки из картона, микро- и гофрокартона на плоскопечатных, тигельных и плосковысекальных машинах, и плоские этикеточные штанцформы как для отечественных листовых машин (тигельные машины типа БПП-75), так и для узкорулонных машин (автоматы горячего тиснения этикеток фирмы „Cartes Equipment" [Италия], машины для тиснения голограмм фирмы „JRP" [США], узкорулонные флексомашины фирмы „Gallus" [Швейцария]).

«РАСТР-технология» конструирует и изготавливает оснастку для секций удаления отходов, (в том числе и по технологии "marbastrip") разделения заготовок и устройства для отделения передней кромки для тигельных автоматов, а также оказывает помощь в их установке и наладке.

Изготовление упаковки с использованием машин ротационного типа получило широкое распространение. На сегодняшний день в мире большая часть гофро упаковки производится именно этим способом.

Сегодня "РАСТР-технология" - единственный специализированный отечественный изготовитель ротационной оснастки и производит ротационные штанцевальные формы для машин с различными диаметрами барабанов от 174 до 716 мм.

Данные формы используются практически на всех видах выпускаемых в мире машин, имеющих секцию ротационной высечки. В их числе высокопроизводительные комплексы, произведенные такими известными компаниями, как МАRTIN (группы ВОВSТ), Сurioni S.P.A., ISOWA Corporation, Ward Machinery Co, DY Machinery Co, TEXO Industries S.p.A., Yeu sheh Machinery Co. Ltd.

1.3 Изготовление упаковки на плоттере

С помощью плоттера осуществляется изготовление макетов, а также резка с одновременным бигованием мелких партий и единичных экземпляров упаковки, этикеток, изделий рекламного назначения. Разметка фанерных и пластиковых оснований штанцевальных форм. Машиностроительное, архитектурное черчение, САПР.

Возможности:

Структурный дизайн упаковки любой сложности;

Изготовление макета или сигнального образца;

Изготовление любых тиражей (от 1 шт.);

Услуги по полиграфическому оформлению.

Обрабатываемые материалы:

Бумага и картон любой плотности;

Микрогофрокартон;

Гофрокартон;

Пластики упаковочные;

Текстильные материалы;

Кожа.

Преимуществом плоттерного оборудования при изготовлении мелких тиражей упаковки является отсутствие постоянной составляющей затрат (штанцевальной формы), что существенно снижает стоимость продукции.

Стоимость изготовления мелких тиражей упаковки с помощью плоттера складывается из стоимости разработки конструкции упаковки и времени работы плоттера. Стоимость разработки конструкции упаковки лежит в пределах 5-10$ и определяется сложностью разрабатываемой конструкции. Цена 1 часа работы плоттера равна 10$ при средней скорости реза 1.3м/мин. [14]

1.4 Анализ портфеля заказов

Около 70% продаж компании приходится на Москву и Московскую область; компания занимает примерно 90% внутреннего рынка ротационных штанцформ и 80% рынка плоских штанцформ.

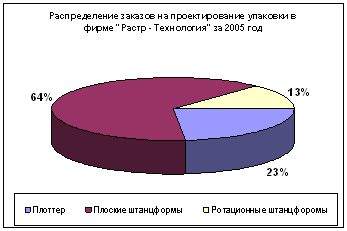

Был проведен анализ портфеля заказов. За 2005 год в фирму «Растр – технология» поступило 18750 заказов. Из них 11960 на проектирование плоских штанцевальных форм, 2440 на проектирование ротационных штанцформ и 4350 на проектирование макетов для резки на плоттере.

Рис.1.1. Гистограмма распределения заказов

Проектирование плоских штанцформ, - это основное направление «Растр - технологии», поэтому занимает первое место по объему и составляет 64 % от всех заказов. Изготовление ротационных штанцформ, не так распространено, и составляет лишь 13 %. Несмотря на то, что «Растр - технология» является единственным специализированным отечественным изготовителем ротационной оснастки.

Плоттерная резка занимает второе место, и составляет 23 % от общего объема заказов на проектирование.

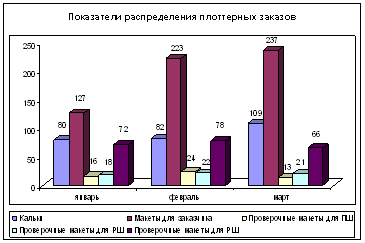

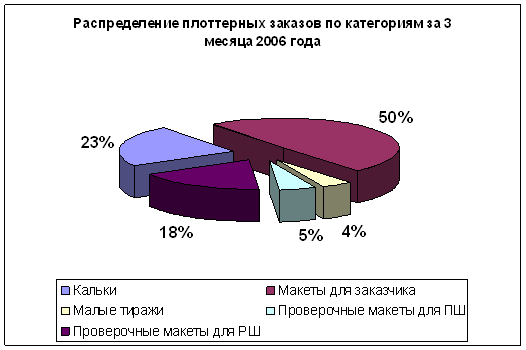

Аналогично было анализировано распределение плоттерных заказов по категориям в период январь – февраль 2006 года. (Таблица 1.1)

Из проведенных исследований видно, что среди плоттерных заказов, по распространённости на третьем месте кальки, на втором - макеты для проектировщиков и на первом месте единичные макеты для заказчиков.

Таблица 1.1 Распределение плоттерных заказов по категориям

| январь | февраль | март | Итого | |

| Кальки | 80 | 82 | 109 | 271 |

| Макеты для заказчика | 143 | 247 | 250 | 640 |

| Проверочные макеты для ПШ | 18 | 22 | 21 | 61 |

| Проверочные макеты для РШ | 72 | 78 | 66 | 216 |

| Общее количество заказов поступивших на плоттерную резку | 313 | 429 | 446 | 1188 |

Рис.1.2. Гистограмма распределения плоттерных заказов

Рис. 1.3. Диаграмма распределения плоттерных заказов за 3 месяца

Кальки необходимы другим предприятиям при отсутствии у них лазера либо в том случае если лазер не берет данный диаметр (т.е. лазером делаются штампы с посадочным диаметром 270-625мм, до 270 и после 625 делаются по кальке).

Проверочные макеты, изготавливаются для проектировщиков, чтобы избежать ошибок при проектировании штанцформ. Большинство ошибок, допускаемых имеют общие корни. Материал, из которого делают упаковку, будь то бумага, картон или пластик, имеет толщину. И разработав «идеальную» с геометрической точки зрения развертку, иногда требуется посмотреть, как она будет складываться из бумаги. Поэтому для проверки высечки делается макет из тиражного материала в натуральную величину.

Особенно, такие макеты нужны проектировщикам ротационных штанцформ. Так как стоимость ротационных штампов намного выше плоских, и необходимо понизить вероятность ошибки.

Макеты для заказчика необходимы для изготовления сигнального образца – пробную единицу упаковки в натуральную величину. Чтобы заказчик мог оценить конструкцию, устраивает она его или нет, надо ли вносить какие-то изменения. Если всё устраивает, то делается заказ на изготовление штанцформ. В некоторых случаях, макет может быть сувенирной упаковкой, и качество таких макетов очень важно.

Малые тиражи изготавливаются, как для использования, их по назначению (в этом случае преимуществом будет отсутствие постоянной составляющей затрат (штанцевальной формы), что существенно снижает стоимость продукции). Так и для проверки на прочность. В этом случае один макет может быть изготовлен из разных материалов, и в дальнейшем его проверяют на прочность, на выдерживание нагрузки. Численность малых тиражей, изготовленных на плоттере может быть от 5 до 200 штук.

Глава 2. Технология изготовления макетов из сплошного картона

2.1 Технологический процесс плоттерной резки

Плоттерная резка - это процесс изготовления макетов, а также резка с одновременным бигованием мелких партий и единичных экземпляров упаковки, этикеток, изделий рекламного назначения.

Технологический процесс плоттерной резки

1.подготовка материала

2.подготовка чертежа (вы готовите изображение в любой векторной программе (CorelDrow, AdobeIllustrator) или в программе, которая поставляется вместе с плоттером) настройка плоттера на материал и изделие. Затем выставляете нужную высоту ножа, чтобы нож прорезал материал, но не прорезал подложку. Регулируете биговку. Затем задаете начальную позицию ножа и отправляете файл с компьютера на резку.

3.процесс резки

4.съем готовой продукции - необходимо удалить ненужную часть материала.

Применение режущего плоттера дает возможность производителю упаковки изготовить сигнальный образец – пробную единицу упаковки в натуральную величину. Это позволяет детально отработать конструкцию упаковки и в сжатые сроки предоставить макет на рассмотрение заказчика. С помощью плоттера осуществляется вычерчивание приправочного листа на калиброванной синтетической кальке для укомплектации штанцформ.

На плоттере могут вырезаться небольшие тиражи упаковки и рекламно- представительской продукции. В отдельных случаях это позволяет отказаться от изготовления штанцформы и сократить время выпуска продукции.

Современный человек ежедневно встречается с результатами применения плоттерной резки. Область применения режущего плоттера весьма широка: указатели, витрины, вывески, рекламные шиты, штендеры, офисные таблички, макеты.

Преимуществом плоттерного оборудования при изготовлении малых тиражей упаковки является отсутствие постоянной составляющей затрат (штанцевальной формы), что существенно снижает стоимость продукции. [6]

2.2 Классификация конструкций макетов упаковки

Макетом называют изделие, воспроизводящее разрабатываемое изделие или его составные части в объёме, необходимом для проверки принципов их работы при создании экспериментального образца.

Каталог ЕСМА.

При разработке конструкции складных коробок и ящиков из картона или гофрокартона учитывают качественные характеристики упаковываемого продукта, Механические и физико-химические свойства материала упаковки, его цену и ряд других не менее важных показателей.

На первой стадии конструирования определяют основные характеристики коробок и ящиков: тип и толщину материала, вид отделки, основные габаритные размеры. Заканчивается первая стадия созданием трёхмерного изображения упаковки, необходимых основных видов и сечений.

На второй стадии конструирования, которую можно назвать конструкторско-технологической, трёхмерное изображение упаковки переводится в двухмерное плоское изображение ее заготовки, называемое разверткой или раскроем (выкройкой). По своей сути раскрой является технологическим чертежом заготовки, из которой впоследствии будет собрана коробка или ящик. Раскрой должен изображать внешнюю (запечатываемую) сторону коробки и отражать особенности конструкции упаковки, технологии ее сборки и специфику процесса упаковывания.

Сложилась единая система обозначения основных габаритных размеров складных коробок. Размеры приводятся в такой последовательности:

А*В*Н,

где А, В и Н – внутренние размеры сторон (в мм), определяемые по развертке как расстояние между серединами биговальных канавок, ограничивающих соответствующую сторону.

А и В – размеры плоскости основания коробки, причем А – размер стороны основания, расположенной в плоскости, параллельной оси вращения верхней панели коробки. (Рис.4.1)

Для облегчения и автоматизации процесса проектирования коробок, создания системы унификации автоматизированного оборудования для их изготовления во многих странах основные типы коробок и их развертки стандартизированы. В 1967 году Европейская ассоциация производителей картонной упаковки (ЕСМА), объединяющая специалистов ведущих стран, выпустила первый сборник стандартных конструкций складных коробок. В последующее время появилось новое поколение оборудования, материалов, были созданы новые конструкции складных коробок, разработана система компьютерного конструирования (CAD). На базе этой системы и сборника стандартов Европейского центра стандартизации в 1992 г. ЕСМА разработала новый каталог стандартных конструкций складных коробок.

Каталог ЕСМА классифицирует складные коробки на 6 групп от А до F, а также содержит отдельную классификацию (группа Х) по функциям и конструкциям затворов и вспомогательных приспособлений.

Группа А: прямоугольные картонные коробки, имеющие по высоте Н продольный клеевой шов. Все наружные плоскости таких коробок расположены под прямыми углами друг к другу

Группа В: прямоугольные коробки без продольных клеевых швов. Соединение их сторон осуществляется с помощью затворов разнообразных конструкций.

Группа С: непрямоугольные картонные коробки с продольным швом по высоте Н. Несколько внешних сторон коробки имеют различную непрямоугольную форму и могут быть расположены под углом к основанию

Группа D: непрямоугольные коробки без продольных клеевых швов. Соединение их сторон выполняется различными затворами.

Группа Е: конструкции коробок, находящихся в непосредственном контакте с упаковываемым продуктом или предназначенных для групповой упаковки.

Группа F: конструкции, не вошедшие в группы А-Е.

Каждая группа разбита на подгруппы по совокупности конструктивных признаков – формы и конструкции дна, крышки, затворов и т.п. Подгруппы обозначаются десятками: А-20, В-60, С-40. В свою очередь они разделены на типы, определяющие конкретную конструкцию коробок.

В системе CAD из базы данных выбирают подходящую конструкцию коробок и в режиме диалога с компьютером определяют конечные размеры, материал, место склеивания и другие конструктивные параметры. Каталог ЕСМА не содержит строгих норм для различных деталей развертки, особенно вспомогательных элементов. Эти задачи каждая фирма решает самостоятельно.

Каталог FEFCO

Европейская федерация производителей ящиков из плотного картона (FEFCO) и Европейская ассоциация изготовителей гофрокартона (ASSCO) разработали классификацию картонных ящиков. По конструктивным признакам все ящики из плотного картона и гофрокартона разбиты на шесть основных типовых групп, в отдельную группу вынесен необработанный гофрокартон.

Группа 01: гофрокартон в рулонах и листах

Группа 02: ящики обычной конструкции, изготавливаемые из единой развертки. Они не содержат дополнительных частей для крышки и дна, закрываются при помощи клапанов. Боковой шов скрепляют металлическими скобами, либо с помощью клея, либо липких лент на бумажной или полимерной пленочной основе.

Группа 03: ящики телескопической конструкции, собирающиеся из нескольких частей. Они имеют отдельный корпус с дном и крышку, которая частично или полностью закрывает корпус.

Группа 04: ящики оберточного типа и штампованные ящики. Заготовки ящиков имеют форму, позволяющую большинству конструкций осуществлять сборку без использования вспомогательных материалов для закрывания (скоб, клея, липких лент). Ящики имеют замковые затворы и отверстия для переноски.

Группа 05: ящики, детали которых соединяются между собой традиционными способами – скобами, склеиванием, липкими лентами. В эту группу входят также внешние обечайки и внутренние корпуса ящиков других видов. Ящики могут поставляться потребителю в плоском виде.

Группа 06: жесткие ящики, состоящие из цельного корпуса и двух отдельных боковых стенок. Стенки присоединяются к корпусу скобами или склеиванием. Ящики не имеют отдельных крышек и дна.

Группа 07: полностью склеенные ящики, состоящие преимущественно из одного раскроя. Они поставляются потребителю в виде плоских заготовок, которые легко собираются в готовый ящик.

В отдельной группе 09 объединены внутренние вкладыши, например прокладки, донные листы, перегородки для разделения ящика на несколько отсеков и другие внутренние детали. [5]

2.3.1 Классификация картона

Картон является многослойным материалом с ярко выраженной анизотропией свойств. Для анализа характеристик картона, определяющих степень соответствия перечисленным выше требованиям к конструкции тары, можно выделить четыре основных слоя: поверхностный, промежуточный, прослойку и внутренний. Поверхностный слой вместе с промежуточным составляют около 25% от общей толщины картона, прослойка - около 55%, внутренний слой-около55%, внутренний слой - около 20%.

Поверхностный слой картона предназначен для обеспечения необходимой твёрдости, прочности, жесткости, износостойкости, стойкости к истиранию и царапинам поверхности картона. Этот слой определяет внешний вид тары и способность воспринимать различный способы печати.

Наилучшей особенностью к получению высококачественных изображений отличаются сорта картона с мелованным покрытием. Покрытие состоит из пигментов и связующего. В качестве пигментов могут применятся сульфад бария, оксид титана, белый цинк, карбонат кальция, тальк и другие. Связующими могут быть казеин, дисперсии полимеров и другие. Величину мелованного слоя выражают в граммах на квадратный метр поверхности картона.

Картон может поставляться в листах или рулонах. Форма поставки зависит от способа печати.

В Европе в производстве тары из картона используют в основном 16 сортов картона, различающихся по качеству лицевого и внутреннего слоев, а также прослойки. [3]

По составу слои подразделяют на не содержащие древесную массу, с малым и большим содержанием древесной массы и на серые. Не содержащие древесную массу слои состоят преимущественно из целлюлозы с незначительными примесями древесной массы, не превышающими 5%. Слои с малым содержанием древесной массы состоят из целлюлозы с древесной массой не более 30%. В слоях с большим содержанием количество древесной массы превышает 30%. Серые слои состоят из полуфабрикатов макулатуры и древесной массы или только из древесной массы.

По отделке поверхности сорта картона подразделяют на 3 группы, литого мелования, мелованные и немелованные.

Картон литого мелования имеет особенно высокую гладкость и глянец. Это достигается благодаря тому, что мелование осуществляют одновременно с его глянцеванием, которое производят в контакте с нагретым металлическим цилиндром, имеющим зеркально полированную поверхность. Такая структура обеспечивает наилучшее восприятие и закрепление печатных касок, а также высокий глянцевый эффект при лакировании.

Различные сорта картона в Европе обозначают заглавными буквами и цифрами. Первые буквы обозначают группу отделки поверхности, вторые буквы - состав слоев, цифры показывают группу качества.

Обозначения групп отделки поверхности картона: GG - литого мелования, G - мелованный, U - немелованный, Обозначения слоёв картона: Z - целлюлозный, C - хром и хром-эрзац, T - триплекс-картон, D - дуплекс картон.

Сорта целлюлозного картона обозначают GGZ , GZ, UZ. Этот картон самого высокого качества. Все слои на 100% состоят из отбеленной целлюлозы. Немелованный картон для изготовления складных коробок не применяют.

Сорта хром-картона и хром эрзац картона обозначают. GC1, GC2 - хром картон литого мелования; GC1, GC2 – хром картон; UC1, UC2 – хром-эрзац картон. Хром-картон литого мелования марки GC1 имеет лицевой и оборотный слои белые, прослойку – светлую. У марки GC2 только лицевой слой белый, а прослойка и оборотный слой – светлые.

Хром – картон марки GC1 состоит из белых лицевого и оборотного слоя и серой прослойки. У марки GC2 и прослойки, и оборотный слой светлые, а белый только лицевой слой.

Хром – эрзац картон является основой для изготовления хром – картона литого мелования, поэтому по составу слоев они не различаются.

Триплекс – картон так называется потому, что первоначально состоял из трех слоев. На сегодня он, как и другие сорта, состоит из большого количества слоев. Триплекс картон выпускают пяти марок: GT1, GT2- мелованный триплекс – картон; UT1, UT2, UT3 - немелованный триплекс – картон, специфический объем 1,5 см3/г

Картон марок GT1 и GT2 имеет белый лицевой слой, не содержащий древесную массу, серую прослойку и светлый оборотный слой. Марки GT2 и UT2 отличаются лишь составом лицевого слоя: GT2 не содержит древесную массу, белый; UT2 - с малым содержанием древесной массы, белый. Марка UT3 имеет серый оборотный слой. Наличие серой прослойки является главным отличием триплекс картона от хром – картона, у которого прослойка светлая.

Дуплекс – картон первоначально состоял из двух слоев, поэтому и получил такое название. Дуплекс – картон выпускают пяти марок: GD1, GD2 - мелованный дуплекс – картон; UD1, UD2, UD3 - немелованный дуплекс – картон, специфический объем UD1 – не менее 1,5 см3/г, UD2 и UD3 не более 1,4 см3/г.

Марки GD1 и UD1 имеют лицевой слой белый с незначительными примесями древесной массы, прослойку и оборотный слой – серые. У марок GD2, UD2 и UD3 лицевой слой белый с малым содержанием древесной массы или серый.

Наряду с названными базовыми марками картона в производстве тары применяются и специальные сорта картона, изготовленные на основе этих базовых марок. Из них можно отметить:

1. картон, ламинированный полимерными пленками, имеет повышенную водостойкость, стойкость к жирам, маслам, газо-, влагонепроницаемость;

2. картон, пропитанный воском и парафином;

3. картон, кашированный алюминиевой фольгой;

4. картон с внутренним кашированием или ламинированием.

В зависимости от состава слоев картон подразделяют на следующие подгруппы: хромовый, хром-эрзац, коробочный, хром-эрзац склеенный, коробочный склеенный.

Хромовый картон бывает мелованным и немелованным, лицевой слой выполнен из беленой целлюлозы. Применяют для изготовления потребительской тары самого высокого качества с многокрасочной печатью.

Хром-эрзац - картон выпускают мелованным и немелованным, лицевой слой белый, прослойка и оборотный слои могут составлять из беленой и небеленой целлюлозы, древесной массы и макулатуры. Рекомендован для производства потребительской тары с одно- и многокрасочной печатью.

Коробочный картон производят из небеленой целлюлозы, древесной массы и макулатуры. Применяют для изготовления потребительской и групповой тары без печати, а также для прокладок и решеток, картонных ящиков, например при упаковке мелких изделий.

Картон тарный плоский склеенный выпускают по ГОСТ 9421-80. Его применяют для производства картонных ящиков без печати, решеток и перегородок к ним.

Картон тарный плоский склеенный различают по виду применяемого клея. Картон марок КС, КС-1, КС-2, КС-3 склеен силикатным клеем. Картон марок КСВ, КСВ-1, КСВ-2 склеен водостойким клеем, поэтому он обладает повышенной влагопрочностью и рекомендован для изготовления тары, которая эксплуатируется в условиях повышенной влажности, например при морских и речных перевозках.

Условное обозначение картона должно содержать слово «картон», после него – марку, сорт, номинальное значение массы 1м2 и (или) толщины и шифр нормативно-технической документации, по которой он изготовлен. Картон для упаковывания пищевых продуктов после обозначения марки должен дополнительно содержать букву П. [2]

2.3.2 Свойства картона, влияющие на качество упаковки

Для картона, как материала из которого производится упаковка, важны следующие свойства: прочностные – это влагопрочность и жесткость, пухлость, барьерные свойства.

Повышение влагопрочности плоского склеенного картона является предметом современных исследований.

Существуют следующие основные виды напряжений возникающих в отдельных элементах картонной тары.

1.сжатие в вертикальном направлении возникает в материале корпуса тары при операциях затаривания, закрывания тары, а также при штабелировании тары с продуктом, в процессе хранения и транспортирования. Это наиболее характерный вид напряжения, вызывающий при недостаточной прочности материала разрушение тары.

2. Сжатие в горизонтальном направлении возникает в основном при транспортировании, а также при погрузочно-разгрузочных работах.

3. Сжатие в тангенциальном направлении возникает при образовании кольцевого профиля на круглой таре.

4. Растяжение в осевом направлении возникает в процессе эксплуатации тары при динамических нагрузках, при падении тары с сыпучим, пастообразным или другим продуктом, а также при технологических операциях изготовления тары.

5. Раздирание кромки возникает в процессе затаривания продукта, а также при эксплуатации.

Исследование процессов изготовления и эксплуатации картонной тары, а также лабораторные испытания механической прочности тары показали, что основными видами деформации картона являются:

1. деформация от воздействия сжимающих усилий, возникающих от статических и динамических нагрузок в процессе транспортирования и эксплуатации тары.

2. деформация материала на отдельных участках в действия сосредоточенных нагрузок, при которых происходит разрушение тары или возникает остаточная деформация.

Величины деформаций и предельные нагрузки зависят от прочности тары, которая обусловлена свойствами материалов и конструкций.

Прочностные свойства картонной тары определяются, прежде всего, свойствами материала в исходном состоянии, а также теми изменениями, которые происходят в материале в процессе изготовления тары.

Картон даже вполне определенной марки одного и того же производителя имеет большой разброс значений физико-механических характеристик. По этой причине точный прочностной расчет коробок и ящиков является сложной задачей.

Помимо качества мелованного покрытия, при производстве коробок существенны высечные свойства картонов. Стандартных измеряемых показателей этих свойств нет, поэтому приходится проверять их опытным путем. Общие соображения здесь таковы: лучше ведут себя при высечке и биговке картоны из первичных волокон; чем выше пухлость картона, тем лучше он высекается и бигуется.

Жесткостные свойства. Жесткость картона является одной из его главных характеристик, так как упаковка должна, в первую очередь, выполнять функцию защиты содержимого. При одной и той же плотности картоны разных марок могут обладать различными жесткостными характеристиками.

Жесткость представляет собой свойство материала сопротивляться изгибу. Существует два прибора для измерения этой характеристики: устройство Табера (Taber) и устройство Лорентсена и Веттре (L & W). Оба устройства измеряют момент силы, необходимый для изгиба образца материала на заданный угол (150 или 50). Общепризнано, что устройство L & W позволяет обеспечить большую точность и объективность измерения соответствующей характеристики. Определяющим стандартом в этом случае является DIN 53121.

Жесткость продольная (MD) и поперечная (CD).При работе с картоном необходимо знать, что его свойства неравномерны в разных направлениях и зависят от ориентации волокон сырья. Картон, как и бумага, является анизотропным материалом. Отношение продольной (вдоль машинного направления) жесткости к поперечной для известных нам сортов картона составляет от 1,9 до 2,75. В случае картонов из первичных волокон при почти одинаковой продольной жесткости поперечная может отличаться почти в 1,5 раза в зависимости от сорта картона. Какая из характеристик MD или CD (или их комбинация) "правильнее" характеризует "потребительскую" жесткость Одним из качеств картонной коробки является ее сопротивление сжимающему усилию. Другими словами, коробка не должна сильно прогибаться, когда ее берут в руки и, сжимая, удерживают. Под "потребительской" жесткостью коробки можно понимать величину ее прогиба при сжатии. Этот прогиб зависит как от жесткости материала, так и от линейных размеров коробки и ее геометрической формы. В тех случаях, когда грань коробки имеет соотношение сторон близкое к SQRT(MD/CD) (то есть, отношение длинной стороны к короткой находится в диапазоне от 1,38 до 1,66) свойства картона практически не зависят от направления и их можно не учитывать. Однако если отношение длин сторон сильно отличается от SQRT(MD/ CD), приоритет нужно отдавать жесткости более длинной стороны (заметим, что в ряде случаев длинная сторона может быть ориентирована и поперек машинного направления и тогда более значимой становится характеристика CD). В любом случае, этот нюанс нужно не забыть при раскрое картона, а также при выборе направления биговки.

Жесткость картона определяется его толщиной и упругими свойствами сырья, причем толщина влияет на жесткость нелинейно. Под жесткостью материалов обычно понимается их сопротивляемость деформациям, возникающим под воздействием внешних сил и нагрузок. Это определение, принятое в курсе сопротивления материалов, полностью применимо к листу бумаги или картона, а также изделиям из них.

Факторы, повышающие жесткость:

увеличение веса, а, следовательно, толщины;

увеличение объемного веса картона, не содержащего в композиции минеральных наполнителей (без снижения толщины);

проклейка связующими веществами;

преобладание в бумажной композиции длинноволокнистой целлюлозы;

высокая степень помола бумажной массы.

Факторы, понижающие жесткость:

противоположные перечисленным;

каландрирование.

Пухлость зависит от композиции бумажной массы, используемой для изготовления бумаги или картона. Значительное количество волокон предварительно высушенной или замороженной целлюлозы способствует получению пухлой бумаги. Коротковолокнистые материалы (например, целлюлоза из лиственных пород древесины) или материалы, склонные к укорочению в процессе размола волокон сульфитной целлюлозы, отбраковка от вискозной целлюлозы, большое количество макулатуры и сухого оборотного брака также увеличивают пухлость бумаги.

Связь между пухлостью материала и его жесткостью при этом выражена значительно слабее, чем для макулатурных картонов. Характерной чертой картонов с крафт- целлюлозой является меньшее значение толщины (и, следовательно, пухлости) при тех же значениях жесткости.

Пухлость для большинства картонов достаточно стабильна по всему диапазону выпускаемых плотностей и, следовательно, может служить характеристикой данного сорта.

Барьерные свойства. От правильного выбора барьерных свойств материала зависит не только внешний вид упаковки (вспомните картонные коробочки с копченой рыбой в неопрятных масляных пятнах), но и срок хранения продукта и величина потерь на этапе его транспортирования.

Для повышения стойкости к воздействию влаги и жира может производиться специальная обработка картона: покрытие слоев лицевой или обратной стороны полиэтиленом или полимерной эмульсией, пропитка жироотталкивающим фторосодержащим составом, повышенная проклейка оборота. Картоны со специальным покрытием используются для упаковки жиросодержащих продуктов (рыба горячего копчения), продуктов глубокой заморозки, прямого розлива мороженого. Одним из самых распространенных методов достижения газо-, паро-, водо- и жиронепроницаемости является обработка поверхности картона эмульсией из поливинилиденхлорида (ПВДХ) и его сополимерами. Применяют также обработку расплавом полиэтилена и парафина, солями трифторуксусной кислоты и др. Для обеспечения высоких барьерных свойств применяют комбинированные материалы с алюминиевой фольгой, металлизированными и другими типами пленок. [10]

Был анализирован рынок картонов, наиболее часто применяемых в производстве упаковке, это картоны с односторонним двухслойным мелованием. Были рассмотрены картон «Аляска», «Аванта - прима» и «Тамбрайт».

Таблица 2.1 Техническая спецификация картона «Аляска»

|

Плотность, г/м2 |

Толщина, мкм |

Пухлость, см3/г |

Жесткость MD, TABER 15o мН.м |

Жесткость CD, TABER 15o мН.м |

| 200 | 298 | 1,47 | 7,2 | 3,7 |

| 215 | 324 | 1,49 | 9,2 | 4,6 |

| 230 | 354 | 1,52 | 12,1 | 6,0 |

| 250 | 390 | 1,56 | 15,9 | 8,0 |

| 275 | 435 | 1,57 | 21,3 | 10,6 |

| 300 | 480 | 158 | 26,6 | 13,3 |

| 325 | 520 | 1,60 | 34,3 | 16,7 |

| 350 | 570 | 1,63 | 42,7 | 20,8 |

Таблица 2.2 Техническая спецификация картона «Тамбрайт»

| Плотность, г/кв.м | Толщина, мм |

Жесткость CD, TABER 15o мН.м |

Жесткость MD, TABER 15o мН.м |

| 200 | 0.350 | 4.8 | 7.1 |

| 215 | 0.400 | 6.3 | 8.6 |

| 235 | 0.420 | 7.2 | 11.3 |

| 245 | 0.440 | 8.2 | 15.4 |

| 275 | 0.500 | 11.3 | 21.7 |

| 295 | 0.540 | 13.7 | 25.0 |

| 320 | 0.600 | 17.3 | 33.5 |

| 345 | 0.650 | 20.9 | 41.5 |

Таблица 2.3 Техническая спецификация картона «Аванта - прима»

|

Плотность, г/кв.м |

Толщина, мм |

Жесткость CD, мН.м |

Жесткость MD, мН.м |

| 200 | 0,290 | 3,5 | 6,7 |

| 215 | 0,325 | 5,1 | 9,7 |

| 225 | 0,350 | 6,0 | 11,4 |

| 235 | 0,375 | 7,0 | 13,3 |

| 250 | 0,400 | 7,9 | 15,4 |

| 260 | 0,450 | 10,9 | 20,4 |

| 300 | 0,500 | 13,7 | 26,2 |

| 325 | 0,550 | 17,0 | 32,0 |

| 335 | 0,570 | 18,2 | 34,3 |

| 345 | 0,585 | 19,5 | 38,0 |

Из приведенных характеристик картона, была выбрана марка, которая благодаря своим свойствам наиболее часто используется в производстве упаковки. Это картон «Аляска», для этой марки мы и разрабатывали технологию.

Глава 3. Обзор рынка плоттерного оборудования

3.1 Параметры выбора плоттера

При выборе плоттера, необходимо ориентироваться на следующие показатели: 1.Формат - максимальная ширина реза

Ориентируйтесь по вашим потребностям. Для работы в области наружной рекламы однозначно предпочтительны каттеры форматом 1000-1300мм. Самоклеющаяся пленка поставляется в рулонах соответствующей ширины, а работать с рулона намного удобнее, чем предварительно кромсать пленку на куски. Удачный компромисс между ценой и шириной - это 600мм каттеры. Позволяют работать с широкими рулонами порезанными пополам. К тому же термотрансферные пленки поставляются в рулонах 500мм...

2.Точность резки

3.Наличие и диапазон регулировок основных параметров

Другими словами, возможность режущего плоттера настроиться на различные материалы (ПВХ, пластик, картон, микрогофрокартон, гофрокартон). 4.Наличие уникальных опций

Например, регулировка ускорения, регулировка скорости резки и перемещения головки между объектами. 5.Надежность 6.Комплектация

При выборе плоттера надо обращать внимание, что поставляется вместе с ним. Количество ножей, перья для рисования, софт

7.Мощность

Есть смысл «отметить» режущие плоттеры шириной 160 мм, 250 мм и 340 мм.. Мощность этих машин (двигатели и давление на нож) недостаточна для профессиональной работы.

8.Страна производитель

В общем из распространенных на нашем рынке плоттеров: корейские машины лучше китайских, а японские лучше, чем корейские. Но самыми надежными считаются европейские плоттеры. [11]

3.2 Модели, присутствующие на рынке

3.2.1 Рулонные режущие плоттеры

Рулонные плоттеры имеют компактные размеры, так как им не нужен плоский рабочий стол. Инструмент перемещается только в поперечном направлении. В продольном направлении перемещается пленка. Следствием этого являются ограничения на толщину пленки и точность вырезания. Могут возникнуть проблемы и при работе с диагональными линиями. Рулонные режущие плоттеры можно условно разделить на две группы:

относительно простые модели, обеспечивающие небольшое давление на нож (примерно 200 г).

Профессиональные модели, обеспечивающие давление на нож порядка 400-500 г. Примерами могут служить плоттеры Muton, Studio, Aristograph, Summagraphics и т.д. Как правило, рулонные плоттеры имеют инструментальную головку, позволяющую использовать нож и перо. Иногда в качестве пера может использоваться специальный маркер для изготовления баннеров.

Рулонные режущие плоттеры фирмы Roland имеют 32-битные RISC-процессоры и цифровой контроль серводвигателей. Скорость до 85 мм/сек, сила нажатия до 500 г, точность менее 0,1 мм на 50 метров вырезания, длина рулона до 50 м, максимальная ширина пленки до 1,2 м. Модели САММ-1 и САММ-1 Pro предназначены для вырезания самоклеющихся изображений любой сложности. Модель Color САММ может не только вырезать изображение, но и выполнять на пленке полноцветную печать.

Рулонные режущие плоттеры фирмы Summagraphics позволяют работать практически с любыми пленками толщиной до 1,2 мм (люминесцентные, флуоресцентные, металлизированные и т.д.), раздельно регулируют глубину резки и силу нажатия ножа.

Режущие плоттеры фирмы MUTON, благодаря цифровому управлению, обеспечивают плавное разрезание ножом пленки со скоростью до 1000 мм/сек, поддерживают гладкость дуг и кривых. Автоматическая обрезка листа и поля до 3 мм позволяют максимально полезно использовать площадь материала. [7]

3.2.2 Планшетные режущие плоттеры

Планшетные плоттеры имеют плоский рабочий стол, на котором фиксируется материал. Инструментальная головка крепится к порталу, который перемещается по направляющим вдоль стола плоттера. Сама головка перемещается вдоль портала, обеспечивая исполнительному инструменту поперечное движение. Как правило, инструментальная головка имеет тангенциально управляемый нож и перо для маркировки. Давление на нож обеспечивается либо набором пружин, либо сжатым воздухом. Многие модели плоттеров могут работать с рулонными материалами, в этом случае пленка подается на рабочий стол кадр за кадром. Эти плоттеры целесообразно применять при очень точном раскрое, раскрое толстых пленок или тонких пластиков, при работе с маскирующей пленкой, раскрое пленок больших размеров. Для повышения потребительских свойств плоттер может оснащаться дополнительными инструмен-тальными головками для фрезерования и гравировки, для работы со специальной флуоресцентной пастой и цветной печати. В качестве примера можно назвать универсальные промышленные плоттеры Zuend, Pacer, CSR, Aristomat. [7]

Фирма Zund Systemtechnik AG (Швейцария) – ведущий мировой производитель многофункциональных высокопроизводительных планшетных режущих систем, торговые марки Zund и Wild,

Плоттеры Zund можно использовать для резки, черчения, фрезерования (гравирования), перфорирования, биговки. Список материалов, которые можно обрабатывать на плоттере Zund очень большой и включает: бумагу, простой и гофрированный картон, различные пленки и пластики, резину, ткани, кожу и т.д.

Системы подачи материала.

В зависимости от типа плоттера и его назначения возможна установка различных устройств подачи материала из рулона или листа. Для “легких” рулонов, например, виниловой пленки, предлагается бесприводное устройство подачи материала; для “тяжелых” рулонов, например, картона, устройство подачи оснащается приводом от двигателя; имеются специальные версии устройств подачи для “швейных” плоттеров, включая конвейерную систему.

Технические характеристики

1. Высота зазора для обрабатываемого материала до 30 мм. Опционально до 50 / 75 мм

2. Осевая скорость 1 — 1000 мм / сек (зависит от типа плоттера и инструментальной головки)

3. Осевое ускорение макс. 10 м / сек2 (зависит от типа плоттера и инструментальной головки)

4. Разрешение измеряющей системы 0.005 мм.

5. Адресуемая точность 0.01 мм.

6. Статическая повторяемость 0.02 мм.

7. Интерфейс RS-232C / V24, 600 ... 38200 бод

8. Программное обеспечение Расширенный набор команд HPGL Формат данных ASCII

9. Блок электронного управления Простой в обслуживании, сменный электронный блок, управление по 4 осям X, Y, Z, T . Переменное упреждающее управление по вектору

10. Клавиатура Дружественная панель управления с 4 строчным ЖК-дисплеем, 9 параметров пользователя. Встроенная функция диагностики

11. Безопасность (CE, UL) Световые барьеры с встроенным тестированием для контроля рабочей области [8]

Планшетные плоттеры ARISTOMAT серий CL / SL / GL производства компании ARISTO

Область применения: резка, гравировка материалов для внутренней и наружной рекламы, дизайна, автомобильной, текстильной, строительной промышленности. Обрабатываемые материалы: виниловая пленка, ПВХ пластики, KAPA, Dibond,Alucobond,

Alucore, дерево, плексиглас, металл, кожа, ткани. Может использоваться как графический плоттер. Основные достоинства:

Широкий выбор навесного инструмента;

Вакуумная прижимная система с возможностью регулировки для различных площадей;

Возможность установления конвейерной системы подачи материалов;

Автоматическое определение типа работ;

Система автоматической подмотки рулонных материалов;

Электронная система контроля за операциями;

Сконструирован с учетом международных требований по безопасности;

Встроенная вакуумная помпа;

Наличие специализированного программного обеспечения и совместимость с другими программами;

Возможность установки разгрузочного стола (для готовой продукции);

Заменяемый верх стола;

Возможна работа, как с жесткими, так и с рулонными материалами;

Достаточный просвет под поперечной перекладиной для работы с «толстыми» материалами и основаниями;

Микропроцессор-контроллер с избирательно изменяющимся, точным контурным сглаживанием. [9]

Таблица 3.1 Технические характеристики планшетных плоттеров ARISTOMAT

|

Характеристика |

Серия CL / SL |

Серия GL |

| Ускорение | макс. 1,1 G | макс. 2 G |

| Скорость (регулируется через меню или ПО) | макс. 1400 мм/сек | макс. 2300 мм/сек |

| Входной буфер (расширяемый, есть функция повтора) | 400 Кб | |

| Толщина материалов | макс. 35 мм | макс. 55 мм |

| Точность | ± 0,02 мм | ± 0,08 мм |

| Вакуумная помповая система | от 1,1 КВт до 5,5 КВт | от 3 КВт до 5,5 КВт |

| Тип моторов | Цифровые серво моторы | |

| Формат данных | HPGL -совместимые, с расширенными командными установками | |

| Интерфейс | Serial RS 232 C/V.24 | |

| Скорость передачи данных | от 300 до 19200 бит/сек | |

| Протокол | XON/XOFF или DTR | |

Таблица 3.1.1

| Характеристика | Серии CL/ SL и GL |

| Управление | Встроенная консоль с функциональными клавишами и ЖК-дисплеем (языки: Английский, Немецкий, Французский). |

| Питание | 230 В, 50/60Гц, 16 А (для помпы 1,1 КВт); для помп 3 КВт и выше – требуется трехфазное питание |

| Условия эксплуатации | +10° - +30° С, влажность 40 – 80 % |

| Безопасность / сертификат | Кнопка экстренной остановки / сертификат СЕ |

Таблица 3.2 Основные типы навесных головок и их описание

| Тип головки | Технология | Группы пользователей | Обрабатываемые материалы | |

| Стандартная режущая головка (Standard Cutting Head) | • Резка • Черчение (рисование) | • Изготовление надписей и изображений / трафаретов Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Картон • Ламинаты • Бумага Светоотражающие пленки • Переносимые виниловые пленки | |

| Режущая головка с 2-мя режимами (Dual Mode Cutting Head) | • Резка • Касательная резка/вырубка • Черчение (рисование) | • Изготовление надписей и изображений / трафаретов Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Картон • Ламинаты • Бумага Светоотражающие пленки • Переносимые виниловые пленки | |

| Тип головки | Технология | Группы пользователей | Обрабатываемые материалы | |

| Пневматическая режущая головка (Pneumatic Cutting Head) | • Резка • Черчение (рисование) | • Изготовление надписей и изображений / трафаретов Текстильная промышленность • Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Картон • Ламинаты • Бумага Светоотражающие пленки • Переносимые виниловые пленки • Гибкие материалы с печатью / мембранные наборные панели • Технические ткани | |

| Пневматическая режущая головка 2Т (Pneumatic Cutting Head 2T) | • Резка • Касательная резка/вырубка • Черчение (рисование) | • Изготовление надписей и изображений / трафаретов Текстильная промышленность • Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Картон • Ламинаты • Бумага Светоотражающие пленки • Переносимые виниловые пленки • Гибкие материалы с печатью / мембранные наборные панели • Технические ткани | |

| Фреза (Router) | • Фрезерование | • Изготовление надписей и изображений / трафаретов Упаковка | • Алюминий • Цветные металлы (не содержащие железо) • ДВП, МДФ • Жесткие пенопласты • Пластики Дерево | |

| Тип головки | Технология | Группы пользователей | Обрабатываемые материалы | |

| Точная фреза, гравировальный инструмент (Router) | • Фрезерование / гравировка | • Изготовление надписей и изображений / трафаретов | • Алюминий • Цветные металлы (не содержащие железо) Жесткие пенопласты • Пластики Дерево | |

| Мульти - головка T.T.M.P. (MultiHead T.T.M.P.) | • Резка • Касательная резка/вырубка • Черчение (рисование) Сверление • Фальцовка | • Упаковка • Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Картон • Бумага Светоотражающие пленки | |

| Мульти - головка OT.T.M.P. (MultiHead OT.T.M.P.) | • Резка • Касательная резка/вырубка • Черчение (рисование) Сверление • Фальцовка • Осциллирующий нож | • Упаковка • Текстильная промышленность • Изготовление прокладок и уплотнителей • Вырубка / для автомобильной промышленности | • Виниловые пленки с печатью • Текстильные ткани Уплотнительные материалы • Пробка • Ламинаты • Кожа / искусственная кожа Бумага • Обивочные материалы • Светоотражающие пленки • Оргстекло Технические ткани • Ковровые изделия • Гофрокартон | |

| Тип головки | Технология | Группы пользователей | Обрабатываемые материалы | |

| Лазерная головка (Laser) | • Лазерная резка | • Текстильная промышленность | • Текстильные ткани • ДВП, МДФ • Дерево • Пластики Кожа/искусственная кожа • Обивочные материалы • Гибкие материалы с печатью / мембранные наборные панели • Технические ткани • Ковровые изделия | |

Плоттер «Гранит»

Плоттер «Гранит», произведенный в «Растр – технология»

Программное обеспечение плоттерного комплекса «Гранит 2200» позволяет производить плоттерную резку картона, гофры и других материалов. Максимальный размер рабочего поля плоттера составляет 1400 x 950 мм, что позволяет использовать плоттерный комплекс, как для резки стандартных картонных листов, так и для резки крупногабаритных материалов.

Левая панель программы выводит информацию о текущем положении инструмента, состоянии плоттера, проценте вывода файла задания. Текущее состояние плоттера визуально отображается состоянием нескольких лампочек, каждая из которых отвечает за отображение определенного параметра состояния.

В рабочем состоянии лампочки «Привод», «Нулирование», «Конфигурация», «Подача воздуха», «Затвор», должны гореть зеленым цветом. Состояние этих лампочек отражает следующие параметры состояния:

«Привод» - привод включен;

«Нулирование» - выполнен выезд в фиксированную точку;

«Конфигурация» - привод готов к работе;

«Подача воздуха» - произведена подача воздуха;

«Затвор» - открыт затвор лазерной головки.

В рабочем состоянии лампочки «Давление», «Зона», «ФП» погашены. Эти лампочки горят красным цветом. Загорание любой из этих лампочек сигнализируют об аварии:

«Давление» - низкое давление воздуха;

«Зона» - сработал датчик зоны;

«ФП» - сбой в работе привода;

Кнопки «Вкл.» и «Выкл.» предназначены для включения и выключения привода. Каждый режим работы плоттера позволяет включать и выключать привод в любой момент времени.

В правой части окна находится панель «Режимов работы». Панель выполнена в виде набора закладок. В нижней части каждой из закладок расположен ряд кнопок, выполненных в виде пиктограмм. Каждая такая кнопка отвечает за отдельную операцию, которая может быть выполнена в данном режиме.

Ручной режим.

«Ручной режим» автоматически устанавливается после загрузки программы. Закладка ручного режима изображена на рисунке, приведенном ранее. В этом режиме выполняются следующие функции:

перемещение инструмента;

выезд в фиксированную точку;

тестирование обмена;

определение масштабных точек Р1 и Р2;

поднять - опустить инструмент;

Кнопки со стрелками управляют перемещением привода. Они выбираются с помощью мыши. Кнопки становятся доступными при включенном приводе. Скорость перемещения изменяется с помощью ползункового регулятора. После выбора «Ручного режима» скорость устанавливается минимальной.

Выезд в фиксированную точку выполняется в следующей последовательности:

включить привод (кнопка «Вкл»);

нажать кнопку «Нулирование»;

Выполнив выезд в фиксированную точку, программа сообщит о завершении выезда. Можно остановить процесс выезда в фиксированную точку. Для этого используется кнопка «Сброс». Выключение привода (кнопка «Выкл.») также остановит процесс выезда в фиксированную точку.

Ручной режим позволяет определить значения двух масштабных точек (P1 левый нижний угол, P2 – правый верхний угол чертежа). Ввод масштабных точек производится в специальном окне, изображенном на рисунке. Обычно их координаты устанавливаются аппаратными средствами или программой. Значения параметров должны задаваться как целые числа. Переключатель «Р1 - нулевая точка» отменяет действие масштабных точек. Когда переключатель «Р1 - нулевая точка» установлен, то нулем детали считается точка Р1. Кнопка «XY->P1» устанавливает масштабную точку Р1 равной текущему положению инструмента, а кнопка «XY->P2» аналогично устанавливает точку Р2. Рекомендуемым значениями параметров для обработки файлов в формате HPGL являются значения точекP1 и P2, устанавливаемые по кнопке «По умолчанию» и сброшенное значение переключателя «Р1 - нулевая точка».

Самая правая кнопка ручного режима позволяет получить доступ к меню дополнительных команд ручного режима. В этом режиме можно проверить отработку отдельных команд плоттером. Например, можно проверить отработку относительных или абсолютных перемещений или отработку реакции плоттера на команды включения/выключения дополнительных устройств. Пункт «Тестирование обмена» позволяет проверить канал обмена данными по протоколу RS-232 между программным обеспечением плоттерного комплекса и системой управления приводом плоттерного комплекса.

Тест обмена выполняется в специальном окне «Тестирование обмена». Тестирование обмена выполняется в следующей последовательности :

нажать кнопку «Тест обмена» в окне «Ручной режим». На экране должно появится окно «Тестирование обмена»;

нажать кнопку «Начать тест». Программа начнет тест.

После тестирования выводится окно с результатами теста. Если тест завершился с ошибками, то нужно проверить кабель RS-232, который соединяет компьютер и привод. В любой момент тест можно остановить. Для этой цели предусмотрена кнопка «Отменить».

Пункт меню «Тест геометрии» позволяет проверить, как лазерный комплекс выполняет обработку различных примитивов без подготовки специальных тестовых файлов. Список тестовых примитивов включает в себя такие объекты как прямая с заданным положением начальной и конечной точек, прямоугольник заданного размера, окружность заданного радиуса, дуги окружности, направленные как по, так и против часовой стрелки.

Автоматический режим.

Автоматический режим является основным рабочим режимом, который используется в процессе плоттерной резки. Этот режим позволяет выбрать требуемые параметры режима обработки (кнопка «Режим работы»), выбрать файл (в формате HPGL) обработки (кнопка «Открыть файл» или клавиша F2) и выполнить обработку этого файла (кнопка «Выполнение» или клавиша F3). При необходимости оператор плоттера может временно прервать обработку (кнопка «Остановить выполнение» или клавиша F4). Для продолжения выполнения прерванной обработки оператор должен еще раз нажать кнопку «Выполнение». Отмена выполнения задания производится путем нажатия кнопки «Сброс» или клавиши F5.

Обычно производится обработка файла полностью. При необходимости оператор плоттера может явно определить номер командного кадра, начиная с которого будет производится обработка файла. При этом все кадры с номерами, меньшими, чем номер, введенный оператором, будут пропускаться.

Таким образом последовательность действий оператора плоттера «Гранит 2200» включает в себя следующую последовательность операций:

1. Включить компьютер.

2. Включить плоттер.

3. Загрузить программу управления.

4. Подождать завершения процедуры конфигурирования плоттера:

ждать пока загорится лампочка «Конфигурация»;

5. Включить привод:

нажать кнопку «Вкл.»;

подождать пока загорится лампочка «Привод»;

6. Выполнить нулирование привода:

выбрать закладку «Ручной»;

нажать кнопку «Нулирование»;

подождать пока загорится лампочка «Нулирование»;

7. Установить тип нулевой точки:

выбрать закладку «Ручной»;

нажать кнопку «Определить P1 и P2»;

нажать кнопку «По умолчанию»;

отменить установку «Р1 нулевая точка»;

нажать кнопку «ОК»;

8. Перейти в «Автоматический режим»:

выбрать закладку «Автомат»;

9. Выбрать параметры режима работы:

нажать кнопку «Режим работы;

установить скорость подачи и скорость позиционирования (вкладки «Режим» и «Скорость»);

установить требуемую точность позиционирования (вкладка «Режим»);

при необходимости установить номер кадра, с которого проводит обработку (вкладка «Вывод»);

при необходимости, выбрать папку, используемую для хранения файлов, предназначенных для обработки (вкладка «Папка»);

сохранить изменения нажатием кнопки «OK».

10. Выбрать файл вывода:

нажать кнопку «Открыть файл»;

в открывшемся окне «Открытие файла» выбрать файл;

нажать кнопку «OK»;

11. При необходимости, установить новые параметры режима обработки файла:

нажать кнопку «Режим работы»;

в закладке «Режим» установить скорость;

в закладке «Инструмент» установить номер инструмента;

нажать кнопку «OK»;

12. Нажать кнопку «Выполнить»

13.Дождаться завершения вывода файла.

14. Для вывода нового файла выполнить пункты 10 - 13, для завершения работы выполнить пункты 15 - 18.

15. Выключить привод

нажать кнопку «Выкл.»;

подождать пока погаснет лампочка «Привод»;

16. Закрыть программу.

17. Выключить плоттер.

18. Выключить компьютер.

Вкладка «Вывод файлов» предназначена для обработки списка файлов и не используется в плоттерном комплексе «Гранит 2200». Вкладка «Наладочный» позволяет переключиться в режим наладки привода лазерного комплекса. Вход в этот режим производится по паролю. Использование этого режима допустимо только для специально подготовленного персонала.

Программное обеспечение для управления режущим плоттером

Программное обеспечение для управления режущим плоттером будет рассмотрено на примере программного обеспечения, используемого в ООО «Растр-Технология».

Программное обеспечение режущего плоттера «Гранит 1500» позволяет производить резку картона и гофрокартона, а также производить черчение калек и приправочных листов. Максимальный размер рабочего поля плоттера составляет 1380 x 870 мм.

Режущий плоттер имеет несколько различных обрабатывающих головок, для каждой головки можно установить собственные режимы работы. [4]

Плоттер WILD TA – 10

В рамках серии WILD есть модели WILD TA10, TA10S, TA10BL и TA10BXL. Они отличаются между собой параметрами рабочей поверхности и скоростью.

Особенности:

-головки инструментов для черчения, резки и гравирования

-тангенциально управляемая головка инструмента для черчения, резки, биговки или фрезерования

-прецизионный тангенциальный инструмент для резки бумаги и пленки

-осциллирующий инструмент для резки мягких материалов и гофрокартона

-замена инструмента очень проста; при выполнении любого вида работ- будь то черчение, резка или гравирование - для оптимальной обработки есть возможность использовать большое количество специальной дополнительной оснастки.

-сменные биговальные насадки позволяют создавать четкую биговку на всех видах картона.

WILD TA30 применяется преимущественно при допечатной подготовке (резка маскировочной пленки и т.д.). В сочетании с автоматизированной установкой для отдачи и пленки с успехом применяется в графической индустрии

WILD TA410 является одним из самых скоростных плоттеров в мире. Его современная система управления позволяет увеличить производительность на 30%. Может поставляться вместе с установкой автоматической подачи материала.

Технические характеристики WILD TA10

1. поверхность для резки 1760х1600мм

2. производительность при черчении

- макс. скорость 500 мм/с;

- ускорение (по оси) 2 м/с2

3. точность черчения

- разрешающая способность измерительной системы 0,02 мм,

- точность позиционирования 0,04 мм, статичная точность при повторениях

+/- 0,03 мм

4. размеры стола - длина 2400 мм, ширина 2380мм, высота поверхности стола 780мм, вес 440кг

5. стандартные функции

- установка нулевой точки (автоматическая при включении и ручная установка);

- ограничение допустимого поля черчения; моментальное прекращение черчения (резки) без потери точности с возможностью продолжения начатой работы;

- выбор инструмента, его опускание/подъём;

- перемещение каретки (с помощью пульта управления в 3-х режимах: пошаговое, нормальное, быстрое);

- оцифровка (поточечный перенос координат в компьютер)

Ко всему механическому оборудованию, есть некоторые действия, которые должны быть предприняты, чтобы минимизировать износ плоттера.

Правильный уход будет гарантировать, что плоттер будет находиться в оптимальным состоянии и продлевать его производительную жизнь.

Необходимо следовать инструкциям по относительному размещению оборудования, чтобы избежать повреждения оборудования. Что касается очистки плоттера, это надо делать еженедельно.

Где устанавливать плоттер

* Разместить оборудование в область, где нет пыли.

* Не размещать плоттер под прямой солнечный свет.

* Стабилизировать плоттер на поверхности.

* Не размещать около других механизмов, которые создают сильную магнитную область

* Устанавливать плоттер в месте, где нет никаких коробок или других препятствий.

* Некоторые создают отдельное помещение, где плоттер свободен от пыли и может быть сохранен прохладным.

Это не абсолютно необходимо, но это может быть выгодно.

Как следить за механизмом:

* Использовать мягкую ткань, чтобы чистить нож. Вытирать пыль ежедневно, это может остановить наращивание пыли, которое могло бы создать проблемы позже.

* Чистить наконечник инструмента. Выдувание воздуха вокруг области лезвия может сделать это.

* Чистить колеса еженедельно.

Очистка ножа

Инструменты, которые будут необходимы для очистки:

бумажные полотенца * маленькая щетка * алкоголь. [12]

Глава 4. Обзор программ для конструктивного дизайна упаковки и работы с плоттерами

4.1 I-cut

Фирма Mikkelsen Graphic Engineering Inc. (США) – разработчик уникальной автоматизированной цифровой режущей системы i-cut.

Инновационные цифровые режущие системы фирмы Mikkelsen Graphic Engineering Inc. (США) обеспечивают вырезание отпечатанных изображений на любых материалах по контуру с очень высокой точностью, экономию средств и простоту использования. Уникальное сочетание i-cut и инструментальных возможностей плоттеров Zund делает прецизионное вырезание простым и эффективным.

Области применения: конечная обработка (вырезание) графических изображений; производство бирок, ярлыков, именных меток; изготовление POS (POP) материалов. Преимущества: на 100% цифровое решение (отсутствует ручная резка, не нужны штампы и место для их хранения, отсутствуют простои из-за смены оснастки); автоматическое прецизионное вырезание контуров графических изображений; автоматическая динамическая компенсация линейного и нелинейного растяжения или усадки материала, искажений печати, последствий ламинации.

Фирма Eurosystems SARL (Люксембург) занимается разработкой программного обеспечения для управления процессами резания на плоттерах.

Мощная программа для резки виниловой пленки, «plug in» CoCut, позволяет выводить на плоттер проекты, выполненные в CorelDRAW, Illustrator, Freehand и AutoCAD, по нажатию одной кнопки. CoCut имеет хорошо развитые возможности управления резанием, что позволяет прямо, а процессе работы изменять скорость, разрешение и давление ножа, производить резание по цветам, вырезать только выбранные объекты, а также оптимизировать файл вывода с целью экономии материала. [15]

4.3 RTUTILS

Для плоттера «Гранит» разработан набор утилит RTUTILS. Этот набор разработан как средство расширения AutoCAD и для его работы требуется наличие AutoCAD, установленного на рабочем месте проектировщика.

Утилиты, используемые для подготовки файлов для режущего плоттера.

В системе RTUTILS для подготовки файлов для режущего плоттера

используются тот же набор слоев, что и для подготовки файлов для лазерной

резки. Более того, один и тот же файл может быть использован для подготовки

файлов обоих типов. Поэтому большая часть действий оператора при подготовке

файлов обоих типов совпадают. Основное отличие заключается в использовании

специализированной утилиты RT-PLT-CENTER ![]() , являющейся генератором PLT файлов. Переключатель “Source” этого окна позволяет выбрать тип

слоев Автокада, которые будут использованы при подготовке файла для плоттера

(возможные варианты выбора – слои ножей, слой “DXF-IN” и

набор видимых слоев Автокада). Необходимость использования различных вариантов

входной информации обуславливается тем, что один и тот же чертеж может

использоваться для различных целей. Например, очевидно, что при подготовке

файла для режущего плоттера следует использовать только слои ножей. Вместе с

тем, при подготовке файла для рисования кальки (она может рисоваться на том же

самом плоттере) мы уже не можем игнорировать границы фанеры. Таким образом,

используя различные наборы слоев, мы можем расширить область применимости

подготовленного файла. Переключатель “Target dir” позволяет

выбрать место, в которое будет помещаться подготовленный файл для плоттера.

Группа элементов управления “Device

управляет выбором набора головок режущего плоттера, которые будут использованы

при обработке файла для плоттера. Переключатель “Single device used” переводится в состояние «Включено» в случае, когда

используется только одна головка при обработке всего файла (например, перо при

подготовке кальки или нож при макетировании на плоттере без биговальной

головки). Поскольку при подготовке данных для изготовления макета мы обязаны

обработать внутренние элементы (например, биговки) до обработки внешнего

контура, то необходимо иметь возможность определения внешнего контура, который

будет обрабатываться в последнюю очередь. Группа элементов управления “Plot” определяет как способ

взаимодействия программы с оператором при подготовке файлов для плоттера

(требуется ли подтверждение оператора при перезаписи файлов или нет,

используется ли в качестве начальной точке стандартное значение или эта точка

должна быть указана оператором), так и способ формирования выходного файла при

использовании нескольких головок плоттера при обработке чертежа. При значении

«Вкл.» переключателя “Merge Devices

into plot” для плоттера готовится один файл, при этом

переключение между головками плоттера производится путем присваивания

соответствующего номера пера обрабатывающей головке каждого типа. Имя этого

файла совпадает с именем файла чертежа. В противном случае головке каждого типа

соответствует отдельный файл. Имя этого файла образуется из имени файла чертежа

путем добавления суффикса, зависящего от типа головки, к этому имени.

, являющейся генератором PLT файлов. Переключатель “Source” этого окна позволяет выбрать тип

слоев Автокада, которые будут использованы при подготовке файла для плоттера

(возможные варианты выбора – слои ножей, слой “DXF-IN” и

набор видимых слоев Автокада). Необходимость использования различных вариантов

входной информации обуславливается тем, что один и тот же чертеж может

использоваться для различных целей. Например, очевидно, что при подготовке

файла для режущего плоттера следует использовать только слои ножей. Вместе с

тем, при подготовке файла для рисования кальки (она может рисоваться на том же

самом плоттере) мы уже не можем игнорировать границы фанеры. Таким образом,

используя различные наборы слоев, мы можем расширить область применимости

подготовленного файла. Переключатель “Target dir” позволяет

выбрать место, в которое будет помещаться подготовленный файл для плоттера.

Группа элементов управления “Device

управляет выбором набора головок режущего плоттера, которые будут использованы

при обработке файла для плоттера. Переключатель “Single device used” переводится в состояние «Включено» в случае, когда

используется только одна головка при обработке всего файла (например, перо при

подготовке кальки или нож при макетировании на плоттере без биговальной

головки). Поскольку при подготовке данных для изготовления макета мы обязаны

обработать внутренние элементы (например, биговки) до обработки внешнего

контура, то необходимо иметь возможность определения внешнего контура, который

будет обрабатываться в последнюю очередь. Группа элементов управления “Plot” определяет как способ

взаимодействия программы с оператором при подготовке файлов для плоттера

(требуется ли подтверждение оператора при перезаписи файлов или нет,

используется ли в качестве начальной точке стандартное значение или эта точка

должна быть указана оператором), так и способ формирования выходного файла при

использовании нескольких головок плоттера при обработке чертежа. При значении

«Вкл.» переключателя “Merge Devices

into plot” для плоттера готовится один файл, при этом

переключение между головками плоттера производится путем присваивания

соответствующего номера пера обрабатывающей головке каждого типа. Имя этого

файла совпадает с именем файла чертежа. В противном случае головке каждого типа

соответствует отдельный файл. Имя этого файла образуется из имени файла чертежа

путем добавления суффикса, зависящего от типа головки, к этому имени.

При подготовке файлов для режущего плоттера режущая головка используется для обработки объектов, расположенных на слое для режущих линеек. Если чертеж содержит линейки других типов, то способ обработки таких объектов зависит как от конфигурации плоттера, так и от конкретного типа линеек. При наличии у плоттера биговальной головки все объекты, расположенные на слое для биговальных линеек, обрабатываются на плоттере с использованием этой головки. Если же режущая головка отсутствует в комплектации плоттера, то при макетировании биговальные линейки обрабатываются аналогично перфорационным линейкам. При обработке перфорационные линейки, а также линейки специальных типов представляются последовательностью коротких резов и пробелов. Оператор может выбирать набор слоев, которые будут подвергаться подобной обработке. Также оператор может выбрать желаемые значения длин реза и пробела. Следует отметить, что стандартная форма ножа режущей головки плоттера в разрезе имеет треугольное сечение, поэтому соотношение пробел/рез, применяемое для изготовления макетов на режущем плоттере, отличается от эквивалентного соотношения пробел/рез, используемого в вырубных штампах.

Подготовка файлов для режущего плоттера производится в несколько этапов. На первом этапе объекты чертежа, выбранные для обработки, путем нажатия на кнопку «Prepare» копируются на специальные рабочие слои таким образом, чтобы каждой головке плоттера соответствовал отдельный рабочий слой. На этом этапе производится выделение внешних контуров объектов и преобразование объектов перфорационного типа в последовательность резов и пробелов. Оператор имеет возможность визуально оценить качество преобразования и, при необходимости, повторить его с использованием другого набора параметров. Кнопка «Clear» позволяет очистить набор рабочих слоев перед повторением преобразования. Также очистка набора рабочих слоев используется перед выходом из программы после генерации выходного файла для плоттера для того, чтобы уменьшить число слоев, присутствующих в файле чертежа. После того, как набор рабочих слоев подготовлен, нажатие кнопки «Plot» позволяет получить выходной PLT файл для плоттера. При генерации этого файла используются алгоритмы оптимизации, сходные с алгоритмами, используемыми в утилите подготовки DXF файлов. Кнопка «Configuration» позволяет получить доступ к окну конфигурации плоттера.

В ООО «Растр-Технология» для просмотра файлов, подготовленных для макетирования на режущем плоттере, на рабочем месте оператора лазерного комплекса используется программа HPGLView, написанная в CERN. Эта программа позволяет просматривать файлы в формате HPGL и, при необходимости, производить вращение файлов на угол,

кратный 90 градусам. Основное окно этой программы представлено ниже.

Программа позволяет просматривать файлы, подготовленные для обработки на плоттере с несколькими рабочими головками. Каждому типу рабочей головки соответствует уникальный номер пера в терминах языка HPGL. При визуализации объекты, предназначенные для обработки различными головками, различаются цветом. Так перу 1, представляющему режущую головку плоттера, поставлен в соответствие голубой цвет объектов. Перо 3 (ролик), используемое для формирования линий сгиба, изображено красным цветом. Перо 2 используется при рисовании приправочных листов и калек. Объекты этого типа изображаются желтым цветом.

На левой панели расположен набор кнопок, предназначенных для быстрого выполнения основных операций. К таким операциям относятся:

открытие нового окна программы (кнопка “Open new window”);

загрузка файла в формате HPGL в существующее окно программы (кнопка “Open file”);

просмотр файла с большим или меньшим увеличением (кнопки “Increase zoom”и “Reduce zoom”);

показать файл целиком (кнопка “Draw extents”);

вращать файл на угол 90 градусов против и по часовой стрелке (кнопки “Rotate +90 degree” и “Rotate – 90 degree”);

переключить режим отображения толщины объектов (кнопка “Thickness enable/disable”);

сохранение информации о примененных режимах просмотра и переход между ними вперед и назад (кнопки “Previous view” и “Next view”);

выбор режима выбора увеличения при щелчке мышью внутри рабочего поля чертежа (кнопки “Zoom window mouse mode”, “Autozoom mouse mode”, “Pan mouse mode”, “Center set mouse mode”);

изменение начальной точки чертежа (кнопка “Coordinate origin set mouse mode”);

режим выбора объектов при щелчке мышью (кнопка “Block selection mouse mode”);

режим измерения расстояний на рабочем поле чертежа (кнопка “Measure mouse mode”).

Те же самые операции могут быть выполнены и путем выбора соответствующего пункта выпадающего меню. Кроме того, выбор пункта “Options…” подменю “Edit” позволяет некоторые параметры программы. К таким параметрам относятся: единицы измерения чертежа, настройка цветов перьев и фона рабочего поля и др. [4]

4.4 MarbaCAD

Пакет программ MarbaCAD в стандартной поставке включает в себя полные библиотеки готовых конструкций FEFCO (упаковка из гофро – и микрогофрокартона) и ECMA (упаковка из картона) (рис 4.1.). Каждому коду классификации соответствует чертеж, в котором достаточно указать внутренние размеры коробки и используемый материал. Предусмотрены ограничения на максимальные и минимальные размеры коробок, есть возможность редактировать все необходимые параметры, в том числе создавать персональные материалы упаковки и задавать допуска к ним. К каждой коробке можно добавить стандартные элементы – вырез под палец, клапан для подвешивания на стену и т.д.

В функции программы заложен параметрический дизайн - спроектировав один раз оригинальную упаковку и расставив соответствующие связи на размеры отдельных элементов, можно в дальнейшем получать аналогичные конструкции с измененными размерами практически без дополнительных затрат времени.

MarbaCAD позволяет работать с растровыми изображениями внутри чертежа, в том числе импортировать сканированные рисунки («мастер» сканирования) и осуществлять векторизацию.