Рефераты по сексологии

Рефераты по информатике программированию

Рефераты по биологии

Рефераты по экономике

Рефераты по москвоведению

Рефераты по экологии

Краткое содержание произведений

Рефераты по физкультуре и спорту

Топики по английскому языку

Рефераты по математике

Рефераты по музыке

Остальные рефераты

Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Курсовая работа: Импульсный блок питания

Курсовая работа: Импульсный блок питания

Министерство общего и профессионального образования Российской Федерации

ГОУ СПО Екатеринбургский радиотехнический техникум имени А.С. Попова

Импульсный блок питания

Пояснительная записка

к курсовому проекту по дисциплине

«Конструирование и производство

радио аппаратуры»

РТ 5.087.009 ПЗ

Нормаконтролёр:

_____ Баженова Л.М.

«___»_______ 2004г.

Руководитель:

______________

«___»_______ 2004г.

Разработчик:

____ Литвинов А.Ю.

гр. Р-403

«___»_______ 2004г

2004

Утверждено

Предметной комиссией

«__»___________ 2004 г.

ЗАДАНИЕ

Для курсового проектирования по дисциплине: «Конструирование и производство радиоаппаратуры»

Студенту IV курса Р-403 группы Екатеринбургского радиотехнического техникума им. А.С.Попова.

(Ф.И.О) Литвинову Алексею Юрьевичу

Тема задания: Импульсный блок питания

Пояснительная записка:

Введение

1. Конструкторский раздел

1.1 Назначение и условия эксплуатации изделия

1.2 Выбор и описание элементной базы

1.3 Выбор и обоснование основных и вспомогательных материалов

1.4 Подготовка исходных данных для автоматизированного проектирования

1.5 Разработка конструкции печатной платы и печатного узла

1.6 Оценка надёжности изделия

2. Технологический раздел

2.1. Анализ исходных данных для разработки техпроцесса

2.2. Анализ конструкции на технологичность

2.3. Разработка тех процесса на сборку и монтаж

3. Выбор материалов

3.1 Обоснование выбора материалов печатной плат

3.2 Обоснование выбора припоя

3.3 Обоснование выбора маркировочной краски

3.4 Выбор лака

3.5 Выбор флюса

Дата выдачи задания 13 сентября 2004 года

Срок окончания работ «__»_________ года

Преподаватель_________________________

Содержание

Введение

1. Конструкторский раздел

1.1 Назначение и условия эксплуатации изделия

1.2 Выбор и обоснование элементной базы

1.3 Выбор и обоснование основных и вспомогательных материалов

1.4 Подготовка исходных данных для автоматизированного проектирования

1.5 Разработка конструкции печатной платы и печатного узла

1.6 Оценка надежности изделия

2. Технологический раздел

2.1 Анализ технологичности конструкции

2.2 Анализ исходных данных для разработки техпроцесса

2.3 Разработка техпроцесса на сборку монтажа

3. Выбор материалов

3.1 Обоснование выбора материалов печатной платы

3.2 Обоснование выбора припоя

3.3 Обоснование выбора маркировочной краски

3.4 Выбор лака

3.5 Выбор флюса

Список литературы

Введение

Процесс в развитии науки и техники не стоит на месте. Большую роль в этом процессе играет технология, так как от правильно выбранной или разработанной технологии зависят и характеристики конкретного изделия и его стоимость.

Необходимость проектирования сложных радиоэлектронных средств (РЭС) и требования к сокращению сроков их проектирования и повышению качества проектных работ противоречивы. Удовлетворить их можно лишь при широком использовании вычислительной техники в процессе проектирования. В связи с этим автоматизированные методы проектирования РЭС различного назначения широко внедряются в практику радиопромышленности.

Проектирование устройств средств вычислительной техники (СВТ) представляет собой ряд этапов:

1. Этап технического предложения.

2. Этап эскизного проектирования.

3. Этап технического проектирования.

4. Рабочий проект.

Процесс автоматизации проектирования радиоэлектронных средств по содержанию и последовательности решаемых задач может быть весьма разнообразен в зависимости от функциональной и конструктивной сложности разрабатываемых радиотехнических систем, комплексов, устройств и узлов.

В основном проектировании лежат определённые принципы, такие, например, как «Функционально – модульный принцип проектирования», который заключается в том, что вся электрическая схема разбивается на части (модули). Модули в свою очередь делятся по конструктивным уровням.

На этих принципах стало возможным создание и использование САПР, а, следовательно, появилась возможность проектировать более сложные изделия и более сложную элементную базу.

САПР

САПР – это система автоматизированного проектирования. Эта система обладает следующими возможностями:

- возможность комплексного решения общей задачи проектирования, установление тесной связи между какими – либо частными задачами;

- интерактивный режим проектирования, при котором осуществляется непрерывный процесс диалога «человек – машина»;

- возможность проведения имитационного моделирования радиоэлектронных систем в условиях работы, близких к реальным;

- значительное усложнение программного и информационного обеспечения проектирования.

САПР состоят из совокупности средств методического, математического, лингвистического, программного, технического, реального и организационного обеспечений.

Характерные особенности САПР:

1. Возможность комплексного решения общей задачи проектирования, установление тесной связи между частными задачами.

2. «Интерактивный» режим программирования, при котором осуществляется непрерывный процесс диалога «человек – машина».

3. Возможность имитационного моделирования радиоэлектронных систем в условиях работы, близких к реальным. Имитационное модулирование позволяет провести испытания различных вариантов решения и выбрать лучший, причём сделать это быстро и учесть всевозможные факторы и возмущения.

4. Значительное усложнение программного и информационного обеспечения проектирования.

5. Значительное усложнение технических средств САПР. Системы автоматизации проектирования требуют применения машин высокой производительности.

6. Замкнутость процесса автоматизированного проектирования, то есть проектировщик вводит в машину информацию на уровне замысла, а в результате диалогового процесса проектирования машина выдаёт технические решения и документацию.

1. Конструкторский раздел

1.1 Назначение и условия эксплуатации изделия.

Практика радиоконструирования предъявляет к источникам питания разнообразные и подчас противоречивые требования.

В одних случаях нужен мощный источник, в других – например при пробном включении маломощных устройств, - выходной ток источника должен быть ограничен безопасным для них значением.

Выходное напряжение источника обычно стремятся поддерживать постоянным, однако при исследовании устойчивости электронных устройств к помехам по питанию это напряжение преднамеренно варьируют. Весьма широк интервал используемых значений выходного напряжения. Удовлетворить эти требования можно либо применением нескольких источников питания, либо созданием универсального блока, допускающего различные режимы работы и изменение в широких пределах значений выходных параметров.

Основные технические характеристики

Выходное регулируемое напряжение, В ………………… 0…30

Выходной регулируемый ток, А………………………….. 0…5

Коэффициент стабилизации……………………………… 5000

Амплитуда пульсаций выходного напряжения, мВ…….. 0,1

Выходное сопротивление:

в режиме стабилизации напряжения, мОм…. 2

в режиме стабилизации тока, кОм…………... 10

1.2 Выбор и описание элементной базы

При выборе элементов для изготовления данного устройства необходимо учитывать электрические и эксплуатационные параметры, например: напряжение питания, мощность, температура окружающей среды и т.д. Также необходимо учесть размеры элементов, чтобы они не были громоздкими и не увеличивали габариты прибора.

Транзисторы

Биполярные транзисторы представляют собой полупроводниковые приборы с двумя р-п переходами, имеют три электрода (эмиттер, база, коллектор) и применяются для усиления и переключения электрических сигналов.

Среди транзисторов имеются приборы как общего назначения (в том числе, усилительные, переключательные и генераторные), так и специализированные, отличающиеся специфическим сочетанием параметров; для применения в схемах с автоматической регулировкой усиления, для работы в микроамперном диапазоне токов, двухэмиттерные, однопереходные, сдвоенные, счетверённые, с малой ёмкостью обратной связи, универсальные пары транзисторов, составные и лавинные транзисторы.

В данной схеме применяются транзисторы общего назначения.

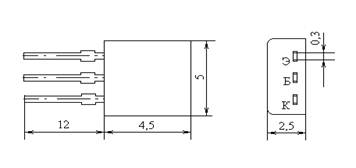

Транзистор КТ 373 Г

| Тип элемента | Iк max, mА | Iк,и max, mА | Uкэr max,В | Uкб maх,В | Uэб maх,В | Рк max,мВт |

Т, |

Т п max, |

Т max, |

h21э | Uкб,В | I э,мА | Uкэ нас,В | I кб,мкА | fгр,МГц |

| КТ373А | 50 | 200 | 30 | - | 5 | 150 | 55 | 150 | 85 | 100… 250 | 5 | 1 | 0,1 | 0,05 | 250 |

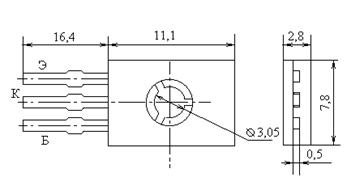

Транзистор КТ 817 В

| Тип элемента | Iк max, mА | Iк,и max, mА | Uкэr max,В | Uкб maх,В | Uэб maх,В | Рк max,мВт |

Т, |

Т п max, |

Т max, |

h21э | Uкб,В | I э,мА | Uкэ нас,В | I кб,мкА | fгр,МГц |

| КТ817В | 3 | 5 | 60 | - | 5 | 25 | 25 | 150 | 100 | 25 | 2 | 0,05 | 0,6 | 0,1 | 3 |

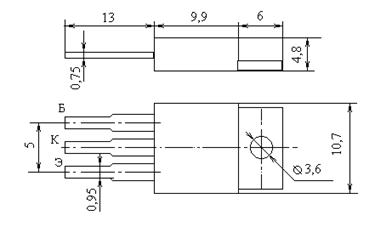

Транзистор КТ 819 Г

| Тип элемента | Iк max, mА | Iк,и max, mА | Uкэr max,В | Uкб maх,В | Uэб maх,В | Рк max,мВт |

Т, |

Т п max, |

Т max, |

h21э | Uкб,В | I э,мА | Uкэ нас,В | I кб,мкА | fгр,МГц |

| КТ819Г | 10 | 15 | 80 | - | 5 | 100 | 25 | 120 | 100 | 12 | 5 | 5 | 2 | 1 | 3 |

Диоды

Диоды используются для преобразования переменного тока промышленной частотой 50 Гц…50кГц в постоянный. Если частота переменного напряжения, приложенного к диоду, превышает fд ,то потери в диоде резко возрастают и он нагревается, что может привести выходу из строя диода.

Диод Д 242 А

| Тип элемента | Iпр max,А | tи, мкс | I,обр max, мкА,А | Uобр, max,В | Uпр, max,В | I,пр ,мкА А | fр, КГц |

Т, |

| Д242А | 0,3 | 30000 | 3000 | 100 | 1,0 | 0,4 | 1,1 | -60…+130 |

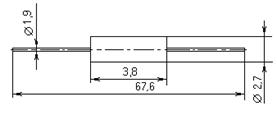

Диод КД 521 А

| Тип элемента | Iпр max,А | tи, мкс | I,обр max, мкА, А | Uобр ,max,В | Uпр, max,В | I,пр ,мкА А | fр, КГц | Сд, пФ |

Т, |

| КД521А | 0,05 | 10 | 1 | 80 | 1,0 | 0,05 | 1,1 | 3 | -60…+125 |

Стабилитроны

Полупроводниковые диоды (с одним р-п переходом) имеют два вывода (анод и катод) и предназначены для выпрямления, детектирования, стабилизации, модуляции, ограничения и преобразования электрических сигналов. Диоды по функциональному значению подразделяются на выпрямительные и импульсные диоды, стабилитроны, варикапы и др.

Стабилитрон Д816В

| Тип элемента | U ст ном,В | Uст min, В,% | Uст max,В,% | Iст max,мА | Iст min,мА | Pmax,мВт | rст ,Ом | Iст ,мА |

+aUст,%/ |

-aUст,%/ |

+bUст,%; мВ | -bUст,%; мВ |

Т, |

| Д816В | 33 | 29 | 36 | 150 | 10 | 5000 | 10 | 150 | 0,12 | - | 5 | - | От -60 до +125 |

Стабилитрон КС 175 А

| Тип элемента | U ст ном,В | Uст min, В,% | Uст max,В,% | Iст max,мА | Iст min,мА | Pmax,мВт | rст ,Ом | Iст ,мА |

+aUст,%/ |

-aUст,%/ |

+bUст,%; мВ | -bUст,%; мВ |

Т, |

| КС175А | 7,5 | 7,0 | 8,0 | 18 | 3 | 150 | 10 | 5 | 0,04 | - | 1,5 | - | От -60 до +125 |

Стабилитроны КС 512 А

| Тип элемента | U ст ном,В | Uст min, В, | Uст max,В, | Iст max,мА | Iст min,мА | Pmax,мВт | rст ,Ом | Iст ,мА |

+aUст,%/ |

-aUст,%/ |

+bUст,%; мВ | -bUст,%; мВ |

Т, |

| КС512А | 12 | 11 | 13 | 67 | 1 | 1000 | 25 | 5 | 0,1 | - | 1,5 | 1,5 | От -60 до +125 |

Стабилитрон КС 162А

| Тип элемента | U ст ном,В | Uст min, В,% | Uст max,В,% | Iст max,мА | Iст min,мА | Pпр, Вт | rст ,Ом | Iст ,мА |

+aUст,%/ |

-aUст,%/ |

+bUст,%; мВ | -bUст,%; мВ |

Т, |

| КС162А | 6,2 | 5,8 | 6,6 | 22 | 3 | 0,15 | 50 | 5 | 0,01 | 0,01 | 1,5 | 1,5 | От -60 до +125 |

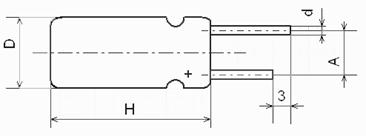

Конденсатор К50-35

Конденсатор общего назначения с оксидным диэлектриком, алюминиевые оксидно-электрические. Предназначены для работы в цепях постоянного и пульсирующего тока К50-35, используются также в цепях импульсного тока.

Предельные эксплуатационные данные

Температура окружающей среды………………от

-60 до +85С![]() ;

;

Относительная влажность воздуха

при +35 С![]() …….....................до

98%;

…….....................до

98%;

| Номинальная емкость, мкФ | Номинальное напряжение, В | Амплитуда переменной составляющей напряжения, В не более |

|

33;47 100;220;470 1000 2200 4700 |

16 |

4 3,2 2,4 0,8 |

| Ном., емкость, мкФ | Ном., напряж., В | Размеры, мм | Масса, г, не более. | |||

| D | H | A | d | |||

|

33 47 100 220 470 1000 220 4700 |

16 | 6.3 | 12 | 2.5 | 0.6 | 0.8 |

| 8 | 14 | 1.4 | ||||

| 10 | 16 | 5 | 0.8 | 3 | ||

| 12 | 19 | 45 | ||||

| 14 | 24 | 7.5 | 0.8 | 7 | ||

| 16 | 30 | 12 | ||||

| 18 | 45 | 23 | ||||

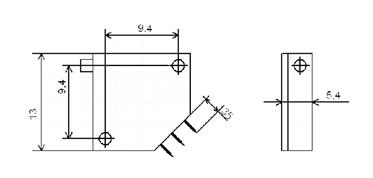

Конденсатор К10-17

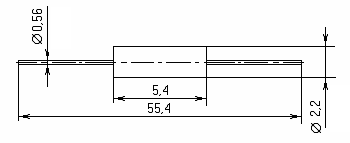

Конденсаторы К10-17 керамические постоянной ёмкости предназначены для работы в качестве встроенных элементов внутреннего монтажа аппаратуры, цепях постоянного переменного пульсирующего и импульсного тока. Внешний вид показан на рисунке:

| Группы по ТКЕ | Размеры, мм | Масса | ||||||||

| ПЗЗ' | М47 | М75 | М750 | М1500 | Н50 | Н90 | L | B | A | |

| Номинальная емкость, пФ | ||||||||||

| 910-2000 | 110-2700 | 1200-3000 | 2400-5600 | 3900-9100 | 0,047-0,1 мкФ | 0,15; 0,22мкФ | 6,8 | 4,6 | 2,5 | 0,5 |

| 2200-3000 | 3000-3600 | 3300-3900 | 6200-8200 | 0,01-0,012мкФ | 0,15 мкФ | 0,33 мкФ | 8,4 | 4,6 | 5,0 | 0,8 |

| 3300-5600 | 3900-6800 | 4300-7500 | 9100 пФ-0,015мкФ | 0,013-0,024мкФ | 0,22мкФ | 0,47; 0,68 мкФ | 8,4 | 6,7 | 5,0 | 1,0 |

| 6200 пФ-0,01 мкФ | 7500 пФ-0,010мкФ | 8200 пФ-0,015мкФ | 0,016-0,027мкФ | 0,027-0,039мкФ | 0,33; 0,47 мкФ | 1,0; 0,47 мкФ | 12,0 | 8,6 | 7,5 | 2,0 |

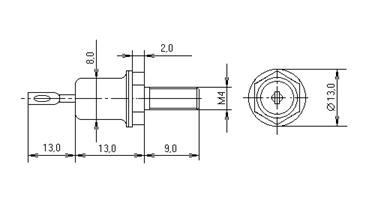

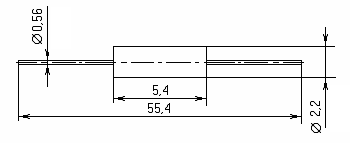

Резисторы С2-23

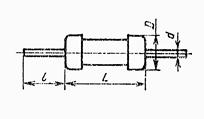

Резисторы с металлодиэлектрическим проводящим слоем предназначены для работы в цепях постоянного, переменного и импульсного тока в качестве элементов навесного монтажа. Внешний вид показан на рисунке :

Таблица

| Номинальная мощность, Вт | Диапазон номинальных сопротивлений, Ом | Размеры, мм | Масса, г. | |||

| D | L |

l |

d |

|||

| 0,062 |

|

0,6 | 4,6 | 20 | 0,5 | 0,12 |

| 0,125 |

|

2,0 | 6,0 | 20 | 0,5 | 0,15 |

| 0,25 |

|

3,0 | 7,0 | 20 | 0,6 | 0,25 |

| 0,5 |

|

4,2 | 10,8 | 25 | 0,8 | 1,0 |

| 1 |

|

6,6 | 13,0 | 25 | 0,8 | 2,0 |

| 2 |

|

8,6 | 18,5 | 25 | 1,0 | 3,5 |

Таблица температурного коэффициента сопротивления

| Диапазон номинальных сопротивлений, Ом |

ТКС, |

Обозначение групп ТКС | |

|

от -60 до +20 |

от +20 до +155 |

||

|

|

|

|

В |

|

|

|

|

Г |

|

|

|

|

Д |

|

|

|

|

Е |

Предельные эксплуатационные данные

Температура окружающей среды:

при нормальной

электрической нагрузке …….от -60 до +70![]()

при снижении

электрической нагрузки до 0,1 РН ..-60 до +155![]()

Относительная

влажность воздуха при температуре +35![]() …до 98 %

…до 98 %

Предельное рабочее напряжение: 0,062 Вт ………….100 В

0,125 Вт 200 В

0,25 Вт ………. ..250 В

0,5 Вт ....350 В

1 Вт ……….…500 В

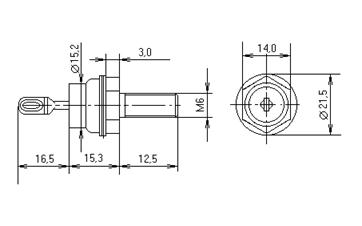

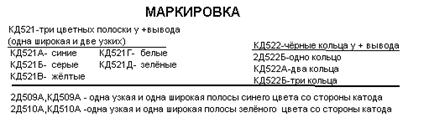

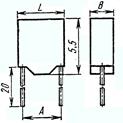

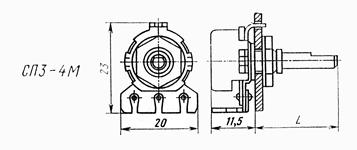

Резистор СП3-4М

Резисторы регулировочные однооборотные с круговым перемещением подвижной системы, предназначены для работы в цепях постоянного, переменного тока. Внешний вид показан на рисунке:

L=20 мм

| Вид резистора | Номинальная мощность, Вт | Диапазон номинальных сопротивлений, Ом | Функциональная характеристика. |

| СП3-4М | 0,25 |

|

А |

Температурный коэффициент сопротивления:

до![]() Ом…………………………………………….

Ом…………………………………………….![]()

свыше![]() Ом………………………………………..

Ом………………………………………..![]()

Минимальное сопротивление:

до ![]() Ом

.10 Ом

Ом

.10 Ом

свыше ![]() Ом до

Ом до ![]() Ом

..…………….25 Ом

Ом

..…………….25 Ом

свыше ![]() Ом до

Ом до ![]() Ом

..……………50 Ом

Ом

..……………50 Ом

свыше ![]() Ом

..……………………………200 Ом

Ом

..……………………………200 Ом

Уровень собственных шумов:

до ![]() Ом

...5 мкВ/В

Ом

...5 мкВ/В

свыше ![]() Ом до

Ом до ![]() Ом

..…………………………...10 мкВ/В

Ом

..…………………………...10 мкВ/В

свыше ![]() Ом

.20 мкВ/В

Ом

.20 мкВ/В

Сопротивление изоляции в нормальных климатических условиях 5000 МОм

Предельные эксплуатационные данные

Температура окружающей среды:

при нормальной

электрической нагрузке ……………….от -45 до +40![]()

при снижении

электрической нагрузки до 0,25 РН ..........от -45 до +65![]()

Относительная

влажность воздуха при температуре +35![]() …До 98 %

…До 98 %

Предельное рабочее напряжение: …………………………………...150 В

Максимальная наработка ..15000 ч

Срок сохраняемости ..12 лет

Износоустойчивость ..25000 циклов

Угол поворота подвижной

системы …………………………….270![]()

Резистор СП5-3

Квадратный многооборотный (40 оборотов от минимума до максимума), с круговым перемещением подвижной контактной системы, производимым червячной парой. Предназначен для работы в цепях постоянного и переменного тока.

1.3 Выбор и обоснование основных и вспомогательных материалов

Выбор основных и вспомогательных материалов, при проектировании устройства, во многом определяет его работоспособность, надежность, долговечность. Выбирая материалы, следует исходить из качества, стоимости и будущих условиях эксплуатации изделия. Материалы, применяемые при изготовлении, можно разделить на два типа:

Основные материалы: непосредственно определяющие вышеуказанные параметры изделия, к которым можно отнести материал печатной платы.

Обоснование выбора материалов печатной платы

Фольгированный диэлектрик печатной платы.

Существует ряд требований к материалу, применяемому при изготовлении печатной платы:

- малая диэлектрическая проницаемость ( не более 6, во избежание паразитной емкости между проводниками);

- малый тангенс угла диэлектрических потерь в рабочем диапазоне частот ( не более 0,07 на частоте 1МГц );

- высокая электрическая прочность ( не менее 15 КВ/мм );

- высокое удельное поверхностное

сопротивление изоляции ( не менее 10![]() Ом );

Ом );

- высокое объёмное

сопротивление изоляции (не менее 10![]() Ом/см

Ом/см![]() );

);

- достаточная нагревостойкость для пайки погружением,

t = 240 - 260![]() C, при времени воздействия 10-15сек.;

C, при времени воздействия 10-15сек.;

- стабильность электрических параметров;

- штамповкой, фрезерованием;

- хорошее сцепление металла с диэлектриком;

- сохранение своих свойств в процессе изготовления и при последующем воздействии климатических факторов.

Стеклотекстолит является основным рекомендуемым материалом, применяемым при изготовлении печатных плат.

Сравнительные характеристики материалов печатных плат приведены в таблице

|

Марка матери ала |

Вид матери ала |

Толщина |

Рабочая темпе- ратура, оС |

Объемное удельное эл. сопротивление, Ом на метр |

Область приме- нения |

|

|

Фольги, мкм |

Материала с фольгой, мм |

|||||

| ГФ-1-35 | Гетинакс фольгированный | 35 | 1.5; 2; 2.5 | -60 +85 |

1010-1012 |

Односторонние и двусторонние печатные платы |

| ГФ-2-35 | 35 | 1; 1.5; 2; 3 | -60 +85 | |||

| СФ-1-35 |

Стекло-текстолит фольгированный |

35 | 0.8; 1; 1.5 | -60 +125 |

1010-1012 |

|

| СФ-2-35 | 35 | 2.5; 3 | -60 +125 | |||

| СТПА-2-5 | 5 | 1.5;2;3 | -60 +160 |

1010-1012 |

||

В качестве материала для печатной платы используем стеклотекстолит фольгированный марки СФ-1-35 , так как изготовление платы производим полуаддитивным методом.

Припой

Припой – это специальный

сплав, предназначенный для создания прочного механического шва и получения

надёжного электрического контакта с малым переходным сопротивлением. контакта.

Припои в основном разделяются на два типа: легкоплавкие(>450![]() С) и тугоплавкие

(<450

С) и тугоплавкие

(<450![]() С).

Припой, необходимый для изготовления данного изделия должен соответствовать

следующим условиям:

С).

Припой, необходимый для изготовления данного изделия должен соответствовать

следующим условиям:

- легкоплавкость, т.е. его температура плавления должна быть ниже температуры плавления самих материалов;

- обладать хорошей электропроводностью;

- приемлемая механическая прочность, способная обеспечить надежное механическое соединение;

- достаточная смачиваемость поверхностей и растекаемость;

- при использовании припоя, должна быть исключена возможность образования интерметаллических соединений;

- припой, по возможности, не должен содержать дефицитных компонентов;

- низкая себестоимость применяемого припоя;

Ниже, в таблице рассмотрены сравнительные характеристики отдельных припоев.

Сравнительная характеристика припоев

|

Класси- фикация припоев |

Марка |

Темпиратура плавления |

Химический состав |

Область применения |

|

| Состав |

Содержание в % |

||||

| Оловянно- свинцовые | ПОС40 | 183-238 |

олово свинец |

39-41 остальное |

Лужение, пайка деталей и монтажных проводов, жгутов РЭА. |

| ПОС61 | 183-190 |

олово свинец |

59-61 остальное |

Лужение, пайка(при ручном способе) выводов ЭРЭ, ИС и п/п-ых приборов. | |

| Серебряные | ПСр1,5 | 273-280 |

олово свинец серебро |

14-16 82-85 1.2-1.8 |

Лужение, пайка моточных изделий (потенциометров), реле. |

| ПСр2,5 | 295-300 |

олово свинец серебро |

5-6 91-93 2.2-2.8 |

Лужение, пайка моточных изделий, пайка проводов. | |

Из выше перечисленных типов припоев, наиболее оптимально использование припоя ПОС-61, соответствующего ГОСТ 21931-72.

Этот тип припоя

представляет собой сплав Олово(61%)-Свинец(39%) характеризуется достаточной

растекаемостью и смачиваемостью, достаточной электропроводностью и хорошей

прочностью. Также его отличает низкая температура плавления, 190![]() С, и небольшое время

пайки (не более 3 секунд).

С, и небольшое время

пайки (не более 3 секунд).

Флюс

Этот материал необходим для защиты поверхностей, соединяемых при пайке, металлов, от влияния окружающей среды, способствующей их окислению. Использование флюса, при пайке, существенно повышает качество и долговечность соединения. Сравнительные характеристики флюсов приведены таблице.

При выборе флюса необходимо учитывать следующие условия:

- хорошая смачиваемость;

- более низкая

температура плавления, чем у припоя, примерно на 50-100![]() С;

С;

- хорошая удаляемость флюса с поверхности;

- способность к растворению оксидной пленки;

- отсутствие химической активности;

- малая стоимость.

Сравнительная характеристика флюсов.

|

Группа флюса |

Марка флюса | Химический состав | Применяемые припои | |

| составляющие | Содержание, % | |||

|

Некорро- зийний, неактиро- ванный |

ФКСп | Канифоль сосновая марки А или В, спирт этиловый |

10-60 90-40 |

Оловяно-свинцовые серебрянные ПСр 1,5 |

|

Некорро- зийний, слабоак- тирован- ный |

ФКТ | Канифоль сосновая, тетрабромид, дипелтела, спирт этиловый |

20-50 0,05-0,1 79,95-19,9 |

Оловяно-свинцовые |

|

Корро- зийный |

ЛТИ–120 | Канифоль сосновая, диэтиламин, триэтаноламин, спирт этиловый |

20-25 3-5 1-2 76-68 |

Оловяно-свинцовые серебрянные ПСр 1,5 |

На основе выше изложенных данных выбираем флюс ФКСп, т.к. он отличается низкой химической активностью, совместно с припоем марки ПОС, обладает низкой стоимостью, легко удаляется после применения.

1.4 Подготовка исходных данных для автоматизированного проектирования

Автоматизированное проектирование обладает большими преимуществами, по сравнению, с обычными методами проектирования. Но, успешное проектирование с помощью ЭВМ-это выбор из массы всех возможных вариантов, наиболее оптимального, исходя из некоторого набора исходных данных.

Правильный выбор и расчет исходных данных (параметры печатного монтажа) во многом определяют качество, технологичность и надежность печатного узла, разработанного на основе этих данных. Подобные исходные параметры зависят от предполагаемых: типа устройства, условий его будущей эксплуатации, требований по надежности, электрических параметров. Эти данные включают в себя:

- выбор шага координатной сетки;

- выбор допустимых отклонений конфигурации проводников и осей отверстий;

- номинальный диаметр отверстий;

- номинальная ширина проводников;

- номинальное расстояние между двумя проводниками;

- номинальный диаметр контактной площадки;

Первые два пункта исходных значений зависят от плотности монтажа РЭА на печатной плате. Повышение плотности монтажа дает возможность уменьшения габаритов печатного узла, но при этом уменьшаются допустимые напряжения на элементах схемы, увеличиваются паразитные ёмкости, что влияет на работу высокочастотных цепей, снижается механическая прочность сцепления проводников с диэлектрической подложкой, что может привести к отслаиванию проводников; повышаются требования к точности обработки материала, размерам конфигурации проводников, положению и диаметру отверстий, что обуславливает применение точного оборудования, и как следствие, удорожание печатного узла. Поэтому высокую плотность монтажа используют лишь в отдельных, технических обоснованных случаях. При проектировании данного изделия, предполагается проводить проводники в узких местах, т.е. в том числе между выводами микросхем. Поэтому т.к. стандартное расстояние между выводами ИМС, 2,5 мм, то шаг координатной сетки составит 2,5 мм. Конфигурацию проводников в таком случае следует выдерживать с отклонением, не более ±0,5 мм.

Остальные параметры, рассчитываются исходя из параметров элементов печатного монтажа, а также с учетом допустимых отклонений. Для печатных плат существует определённое разбиение по 5 классам, исходя из размеров элементов печатного монтажа. Подготовку исходных данных будем проводить исходя из первого класса.

Данные приведены в таблице классов печатных плат.

Параметры отдельных классов печатных плат.

|

Параметр |

Значение, для класса, мм |

|||

|

1 |

2 |

3 |

4 |

|

| Минимальная ширина проводников | 0,75 | 0,45 | 0,25 | 0,15 |

| Минимальное расстояние между двумя соседними проводниками | 0,75 | 0,45 | 0,25 | 0,15 |

| Минимальная радиальная толщина контактной площадки | 0,3 | 0,2 | 0,1 | 0,05 |

| Предельное отклонение от ширины печатных проводников без покрытия | ±0,15 | ±0,1 | ±0,05 | ±0,03 |

1.Расчет номинального диаметра отверстий:

d=dэл + r

где: d – номинальный диаметр отверстия;

dэл – диаметр вывода элемента;

r – зазор, необходимый для свободной установки элемента,

с учетом отклонений диаметра отверстий, r = 0,4 мм

Номинальный диаметр отверстий для выводов элементов:

d2 = 0,5 + 0,5= 1 мм

2. Расчет номинальной ширины проводников:

t = t +/to/

где: t – номинальная ширина проводника;

tн – необходимая ширина проводника, tн =0,75 мм;

tо – предельное отклонение ширины проводника;

/ tо/=0,15 мм

Нормальная ширина проводников:

t = 0,75+0,15=0,9 мм

3. Расчет номинального диаметра контактной площадки:

dk = d + 2b + c

где: dk – номинальный диаметр контактной площадки;

d – диаметр отверстия;

b – необходимая радиальная толщина контактной площадки,b=0,25 мм.

c - коэффициент, учитывающий влияние разброса межцентрового расстояния, c=0,6 мм.

Номинальный диаметр контактной площадки для переходных (d1), отверстий выводов элементов(d2)

d1 = 0,5+2*0,25+0,3 = 1,3 мм

d2 = 1,0+2*0,25+0,3 = 1,8 мм

4. Расчет номинального расстояния между соединениями проводниками:

b = bн +/ tо/

где: b – номинальная ширина проводника;

bн – необходимая ширина проводника, bн = 0,75 мм

tо – предельное отклонение ширины проводника,

/tо/ =0,15 мм

Номинальное расстояние между соединениями проводниками:

b = 0,75+0,15 = 0,9 мм

Результаты расчетов сведены в таблицу.

Номинальные параметры элементов печатного монтажа.

| Параметр | Значение, мм |

|

Диаметр отверстий Перходных отверстий Отверстий выводов элемента |

0,5 1 |

| Ширина проводника | 0,9 |

|

Диаметр контактной площадки: Перходного отверстия Отверстий под выводы элемента |

1,3 1,8 |

| Расстояние между двумя соседними проводниками | 0,9 |

1.5 Разработка конструкции печатной платы и печатного узла

Разработка конструкции печатной платы, как правило, включает в себя следующие операции:

1. Компоновка - разработка примерного макета печатной платы, при которой производится установка всех необходимых навесных элементов, размещение их таким образом, что длина электрических соединений между ними равнялась минимуму. В результате этой операции проектирования, определяется местоположение всех контактных площадок, для установки всех навесных элементов.

2.Трассировка - процесс разводки печатных проводников. Данная операция необходима, во-первых, для соединения отдельных контактных площадок между собой. Во-вторых - для упорядочивания проведенных проводников с целью минимизации их длины и количества переходов между слоями печатной платы.

3.Заключительная операция, которая предполагает создание чертежа печатной платы, с учетом всех существующих требований стандартов. При компоновке навесных элементов следует учитывать, прежде всего, особенности самих элементов. Микросхемы и полупроводниковые приборы не следует устанавливать в местах, где на них будут действовать сильные магнитные поля и тепловое излучение от других ЭРЭ. Если ЭРЭ являются источником теплового излучения, их рассредоточивают по поверхности платы, и/или предусматривают возможность конвекции, и/или устанавливают на них радиаторы. Подстрочные элементы, а также ЭРЭ, подбираемые при настройке аппаратуры; заменяемые в процессе эксплуатации и технического обслуживания элементы (плавкие предохранители, электронные лампы) размещают в доступных местах.

Следует избегать размещать на плате элементы, которые могут быть источниками механической нагрузки на плату: кнопки, тумблеры, часто соединяемые и разъединяемые в процессе эксплуатации разъёмные, соединения; трансформаторы. Если их размещение на плате необходимо, предпочитают размешать их ближе к элементам крепления платы.

Иногда элементы, предназначенные для управления, оптимально вообще вынести за пределы платы, при этом обеспечить возможность подключения этих элементов к плате. В этом случае, контактные площадки под провода, а также разъёмные соединения, предназначенные для связи печатного узла с другими элементами и цепями, предпочтительнее располагать ближе к краю платы в одном месте, либо в разных местах группами.

При разведении печатных проводников желательно избегать острых углов. В узких местах между двумя отверстиями проводник желательно разместить перпендикулярно линии, соединяющей центры этих отверстий. Следует заполнить элементами и проводниками всю площадь платы. Также желательно обеспечить примерную одинаковую плотность размещаемых проводников на печатной плате.

Пункты 1 и 2, разработки конструкции печатной платы, являются тесно взаимодействующими процессами, т.к. практически всегда успешность разводки печатных проводников зависит от расстановки навесных элементов. Поэтому, при неудачной разводке проводников, т.е. когда невозможно соединение 100% всех контактных площадок между собой, приходится возвращаться к компоновке навесных элементов и искать более оптимальное расположение элементов. В виду всего вышеперечисленного, процессы компоновка и разводка, требуют при разработке значительное время.

Для ускорения работы, в настоящее время, применяют системы автоматизированного проектирования. Данная система проектирования представляет собой как минимум рабочее место, оснащенное ЭВМ с установленным необходимым для проектирования набором программ. В качестве системы автоматизированного проектирования для данного изделия использовался пользовательский персональный компьютер с пакетом программ PCAD или Auto CAD, а конкретно для разработки использовался Visio 2000. Для разработки принципиальной электрической схемы использовалась программа Visio 2000.

В качестве исходных данных ЭВМ использует предварительно записанные в её память перечень элементов, входящих в устройство, таблицу соединений между ними, общие характеристики печатной платы (форма и размеры, количество слоев, шаг координатной сетки и др.). С развитием компьютерной техники, в настоящее время, существуют средства проектирования позволяющие альтернативный вариант — одновременная установка навесных элементов и ручная/автоматическая разводка печатных проводников между контактными площадками.

Чертеж печатной платы, включает в себя основные проекции платы с печатными проводниками и отверстиями. На чертеже также размещаются таблицы с основными параметрами печатных проводников и отверстий. Они содержат информацию о ширине проводников, диаметрах контактных площадок и отверстий, их количество, и расстояние между ними в стандартных и узких местах печатной платы.

Также на чертеж выносятся основные технические требования, в которых указывается номер ГОСТа, ОСТа или ТУ, которым они соответствуют, указывается шаг координатной сетки, метод изготовления печатной платы, метод указания первых выводов ИМС, тип краски и шрифт для нанесения условных обозначений на печатную плату.

Форму платы желательно выбрать прямоугольной, если выбор иной формы не является технически обоснованным. Материал и толщина печатной платы, в соответствии с требованиями технической документации, указывается в штампе, расположенном в нижнем правом углу чертежа.

1.6 Оценка надежности изделия

Надежность – свойство изделия выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Работоспособность – это такое состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значение заданных параметров в пределах, установленных технической документацией.

Более широкое понятие исправность, которое дополнительно предъявляет требования ко всем данным документации, в том числе, внешнему оформлению, что неважно для работоспособности.

Нарушение работоспособности называется отказом. Неисправность – это несоответствие любому требованию технической документации к изделию. Неисправность может привести к отказу.

Классификация отказов:

По характеру изменения параметров до момента возникновения:

внезапные, возникающие в результате мгновенного изменения параметра;

постепенные, возникающие в результате постепенного изменения параметров;

По характеру устранения:

устойчивые – которые могут быть устранены только оператором;

самоустраняющиеся - сбои, перемежающиеся отказы;

По внешним проявлениям:

явные, которые можно обнаружить при внешнем осмотре;

неявные, которые обнаруживаются в результате специального контроля;

По причине возникновения:

конструкционный;

технологический;

эксплуатационный;

Безотказностью называется свойство изделия непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Суммарное время фактической работы изделия до отказа называется наработкой.

Ремонтопригодность - это свойство изделия, заключающееся в приспособлении к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта.

Долговечность – это свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта.

Предельное состояние определяется технической непригодностью изделия. Надежность изделия определяется сочетанием вышеперечисленных свойств.

Расчёт надёжности

Интенсивность отказов

характеризует вероятность отказа изделия в единицу времени. Все значения

интенсивности отказов (![]() ) и поправочных коэффициентов (ai) были взяты из справочника с учетом

температуры окружающей среды равной

) и поправочных коэффициентов (ai) были взяты из справочника с учетом

температуры окружающей среды равной ![]() , и сведены в таблицу для расчета

интенсивности отказа объекта (

, и сведены в таблицу для расчета

интенсивности отказа объекта (![]() ).

).

| Наименование элемента |

Кол-во элементов |

Интенсивность отказов

|

КН |

Поправочные коэффициенты интенсивности отказов |

Интенсивность отказов элементов

|

Интенсивность отказов |

|||||||||||||

|

ai |

K1 |

K2 |

|||||||||||||||||

| Микросхемы | |||||||||||||||||||

| LH 0070 | 3 |

|

0,7 | 0,46 | 1 | 1 |

|

|

|||||||||||

| LH 741 | 5 |

|

|

|

|||||||||||||||

| CD 4013 | 1 |

|

|

|

|||||||||||||||

| Конденсаторы | |||||||||||||||||||

| К50-35 | 7 |

|

0,7 | 0,382 | 1 |

|

|

||||||||||||

| К10-17 | 8 |

|

0,362 |

|

|

||||||||||||||

| Резисторы | |||||||||||||||||||

| СП3-4М | 2 |

|

0,6 | 0,9 | 1 | 1 |

|

|

|||||||||||

| СП5-3 | 2 |

|

0,66 |

|

|

||||||||||||||

| С2-23 | 26 |

|

0,65 |

|

|

||||||||||||||

| Полупроводниковые приборы | |||||||||||||||||||

| Д242А | 8 |

|

0,7 | 0,255 | 1 | 1 |

|

|

|||||||||||

| КС512А | 2 |

|

0,255 |

|

|

||||||||||||||

| Д816В | 1 |

|

0,378 |

|

|

||||||||||||||

| КД521А | 3 |

|

0,7 | 0,255 | 1 | 1 |

|

|

|

||||||||||

| КС224А | 1 |

|

0,255 |

|

|

|

|||||||||||||

| КС175А | 2 |

|

0,378 |

|

|

|

|||||||||||||

| КТ373Г | 5 |

|

0,7 | 0,367 | 1 | 1 |

|

|

|

||||||||||

| КТ817В | 1 |

|

0,367 |

|

|

|

|||||||||||||

| КТ819Г | 3 |

|

0,367 |

|

|

|

|||||||||||||

| Пайки |

|

||||||||||||||||||

| Ручная пайка | 214 |

|

|

|

|||||||||||||||

| Пайка волной | 304 |

|

|

|

|||||||||||||||

Исходя из таблицы рассчитываем интенсивность отказа объекта по формуле:

![]()

Средняя наработка на отказ – ожидаемая наработка объекта до первого отказа. Рассчитывается по формуле:

![]()

Вероятность безотказной работы – вероятность того события, что в пределах заданной наработки, т.е. заданного интервала времени отказ объекта не возникнет. Статически приближенное значение вероятности безотказной работы рассчитывается с учётом того что t=1000 ч:

![]()

2. Технологический раздел

2.1 Анализ технологичности конструкции

Под технологичностью конструкции изделия (ГОСТ 18.831–73) понимают совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта. К условиям изготовления или ремонта изделия относятся тип, специализация и организация производства, годовая программа и повторяемость выпуска, а также применяемые технологические процессы. В зависимости от вида технологичности конструкции различают производственную, эксплуатационную, ремонтную технологичность и технологичность при техническом обслуживании, технологичность конструкции детали и сборочной единицы, а также технологичность конструкции по процессу изготовления, форме поверхности, размерам и материалам. К качественным характеристикам технологичности конструкции относят взаимозаменяемость, регулируемость, контролепригодность и инструментальную доступность конструкции.

Стандарты ЕСТПП предусматривают обязательную отработку конструкций на технологичность на всех стадиях их создания. Отработка конструкции изделия на технологичность (ГОСТ 14.201–73) направлена на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую, подготовку производства, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого качества изделия.

Характеризует конструкцию изделия при сравнении ее с соответствующими показателями однотипных конструкций того же назначения, при тех же условиях изготовления, эксплуатации и ремонта. Различают два основных вида технологичности:

Производственная - сокращение затрат средств и времени на конструкторскую и технологическую подготовку производства и процесса изготовления;

| Исходные данные для расчета базовых показателей. | ||

| Исходные данные | Обозначение | Значение |

| Количество монтажных соединений, пайка которых может осуществляться механизированным и автоматизированным способом (т.е. пайки, расположенные на печатных проводниках) |

Нам |

214 |

| Общее количество монтажных соединений |

Нм |

49 |

| Общее количество микросхем и микросборок в изделии |

Нмс |

9 |

| Общее количество ЭРЭ в изделии |

Нэрэ |

62 |

| Общее количество типоразмеров ЭРЭ |

Нт эрэ |

10 |

| Общее количество типоразмеров корпусов микросхем и микросборок |

Нт мс |

3 |

| Количество видов установочных размеров ЭРЭ в изделии |

Нур |

6 |

| Количество типоразмеров деталей в изделии, без учета нормализованного крепежа |

Дт |

4 |

| Количество типоразмеров оригинальных деталей в изделии (печатная плата) |

Дт ор |

0 |

| Количество наименований типовых технологических процессов, применяемых при изготовлении изделия |

Нтп |

8 |

| Общее количество операций, применяемых при изготовлении изделия |

Нп |

22 |

Рассчитываем основные показатели технологичности:

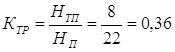

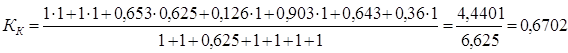

1. Коэффициент применяемости деталей:

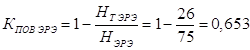

2.Коэффициент повторяемости ЭРЭ:

3.Коэффициент повторяемости микросхем и сборок:

![]()

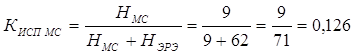

4.Коэффициент использования микросхем и микросборок:

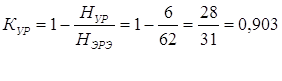

5.Коэффициент установочных размеров ЭРЭ:

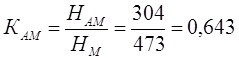

6.Коэффициент автоматизации и механизации монтажа изделия:

7.Коэффициент применения типовых технологических процессов:

Базовые показатели технологичности.

| Показатели технологичности | Значение |

|

|

Коэффициент применяемости деталей, |

1 | 1,0 |

|

Коэффициент повторяемости ЭРЭ, |

1 | 1,0 |

|

Коэффициент повт. ИМС и сборок, |

0,66 | 0,625 |

|

Коэффициент исп. ИМС и микросборок,

|

0,126 | 1,0 |

|

Коэффициент установочных размеров

ЭРЭ, |

0,903 | 1,0 |

|

Коэффициент авт. и механизации

монтажа изделия, |

4,428 | 1,0 |

|

Коэффициент применения типовых

технологических процессов, |

0,36 | 1,0 |

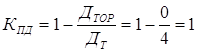

![]() – коэффициент весовой значимости

– коэффициент весовой значимости

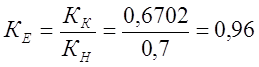

Расчет комплексного показателя технологичности:

![]()

Расчет уровня технологичности находится через отношение достигнутого комплексного уровня технологичности к базовому показателю. Нормативные базовые показатели для различных стадий разработки изделия приведены в таблице Нормативов комплексных показателей. Анализ технологичности проводим на стадии опытного образца.

Нормативы комплексных показателей

| Стадии разработки рабочей документации |

|

|

| Опытный образец | 0,4 | 0,7 |

| Установочная серия | 0,45 | 0,75 |

| Установившееся серийное производство | 0,5 | 0,8 |

Уровень технологичности изделия:

Вывод: Из результатов расчёта можно сделать вывод, что конструкция технологична.

2.2 Анализ исходных данных для разработки техпроцесса

Исходные данные для разработки технологического процесса, это прежде всего комплект конструкторской документации (сборочный чертеж и спецификация), программа и плановые сроки выпуска, руководящий и плановый нормативный материал. Помимо досконального изучения этих материалов, также в расчет принимаются условия, в которых предполагается производить действующее или новое изделие. Выводы, полученные в результате проведения этого анализа используются при разработке плана технологической подготовки и запуска изделия.

Спецификация, является источником данных для определения элементного состава печатного узла, определяет количество элементов необходимых на одно изделие. На сборочном чертеже указаны определенные технологические требования, в том числе варианты установки элементов, тип используемого припоя. Эти требования определяют порядок и набор технологических операций, в последствии включенных в техпроцесс. Техническое оборудование, настраивается исходя из заданных на сборочном чертеже, габаритных размеров. Основные стандарты, указанные для каждого элемента в спецификации, устанавливают требования обработки для этого элемента, т.е. определяют параметры формовки, лужения и пайки элементов, в том числе и ИМС, минимальное расстояние от корпуса, до места лужения и пайки, необходимость применения теплоотвода, ограничения при выполнении типовых технологических операций.

Техпроцесс на основе исходных данных должен представлять собой руководство по оптимальной последовательности выполнения возможных технологических операций, должен указывать технологические режимы выполнения операций и рекомендации по использованию стандартного оборудования и оснастки.

2.3 Разработка техпроцесса на сборку и монтаж

Любой разрабатываемый техпроцесс, как правило, состоит из определенных групп операций: контрольные операции => Заготовительно-подготовительные операции => Основные операции => Защитные и заключительные операции.

Контрольная операция обеспечивает различные типы контроля на всех основных стадиях процесса изготовления изделия. Своевременное обнаружение дефектов или некачественно выполненной работы, позволяют исправить брак, и уменьшить таким образом нанесенный предприятию ущерб. Выделяют следующие виды контроля:

входной контроль позволяет исключить установку в изделие бракованных элементов, что значительно снижает стоимость изделия.

межоперационный контроль выполняется на операциях, которые трудно проверить на готовом изделии или требуются исправления в процессе монтажа.

контроль готового изделия определяет его работоспособность и соответствие чертежу.

К заготовительно-подготовительным операциям относятся операции лужения и формовки, т.е. подготовка элементов для сборки и монтажа:

Лудильная - покрытие выводов элемента расплавленным припоем с целью улучшения пайки выводов. В качестве покрытия применяют тот же припой, что и при пайке.

Формовочная - изменение формы и (или) его длины с целью упрощения установки элемента на плату. Выполняется в полном соответствии со сборочным чертежом, где указаны варианты установки элементов на плату.

Промывочная - необходима для подготовки печатной платы к дальнейшей обработке.

Маркировочная - включает в себя нанесение позиционных обозначений элементов, в соответствии со сборочным чертежом.

Основные операции, как правило, определяются типом технологического процесса. В данном случае производится разработка техпроцесса на сборку и монтаж, поэтому соответственно основными операциями техпроцесса будут Сборочная и Монтажная операции.

Сборочная операция — включает в себя механическое соединение деталей: соединение с помощью детального крепежа, склеивание, сварка деталей и т.д.

Монтажная - включает себя установку элемента и ИМС на плату и операции контактирования (пайка, сварка, накрутка). Пайка - процесс соединения двух металлических деталей расплавленным припоем, который, затвердевая, образует паяный шов.

К заключительным операциям можно отнести операции отмывки и сушки, а также упаковочную операцию.

Отмывка и сушка - отмывка выводов ЭРЭ и ИМС, также узла целиком от остатков флюса. Сушка изделия после промывки.

Упаковочная операция - является завершающей, предполагает подготовку готового печатного узла, к транспортировке.

Сравнительно недавно, в состав заключительных операций и операций контроля входила операция лакировки и проверки ее качества. Но поскольку типовой техпроцесс, по определению, является процессом, разрабатываемым с учетом последних достижений науки и техники, с учетом опыта рабочих-новаторов, и преследует в первую очередь достижение оптимального цикла производства, поэтому в настоящее время, эти операции не являются обязательными и поэтому исключаются для оптимизации производственного процесса.

3. Выбор материалов

3.1 Обоснование выбора материалов печатной платы

Необходимо, чтобы этот материал соответствовал следующим требованиям:

Малая диэлектрическая проницаемость (не более 6 во избежание паразитных емкостей между проводниками);

Малый тангенс угла диэлектрических потерь;

Высокая электрическая прочность (не менее 15кВ/мм);

Высокое удельное поверхностное сопротивление изоляции (не менее 108 Ом);

Высокое объёмное сопротивление изоляции (не менее 109 Ом/см3 );

Достаточная нагревостойкость (для пайки погружением, t=240-260 оС);

Стабильность электрических параметров;

Достаточная механическая прочность и хорошая обрабатываемость сверлением, штамповкой, фрезерованием;

Хорошее сцепление металла с диэлектриком;

Должен сохранять свои свойства при воздействии климатических факторов, а также в процессе создания рисунка и пайки;

Сравнительные характеристики материалов печатных плат сведены в таблицу 4.1

Таблица 4.1

|

Марка матери ала |

Вид матери ала |

Толщина |

Рабочая темпе- ратура, оС |

Объемное удельное эл. сопротивление, Ом*м |

Область приме- нения |

|

|

Фольги, мкм |

Материала с фольгой, мм |

|||||

| ГФ-1-35 | Гетинакс фольгированный | 35 | 1.5; 2; 2.5 | -60 +85 |

1010-1012 |

Односторонние и двусторонние печатные платы |

| ГФ-2-35 | 35 | 1; 1.5; 2; 3 | -60 +85 | |||

| СФ-1-35 |

Стекло-текстолит фольгированный |

35 | 0.8; 1; 1.5 | -60 +125 |

1010-1012 |

|

| СФ-2-35 | 35 | 2.5; 3 | -60 +125 | |||

| СТПА-2-5 | 5 | 1.5;2;3 | -60 +160 |

1010-1012 |

||

В качестве материала для печатной платы используем стеклотекстолит фольгированный марки СТПА-2-5-1,5, так как изготовление платы производим полуаддитивным методом.

3.2 Обоснование выбора припоя

Припой – это специальный сплав, предназначенный для создания прочного механического шва и получения надёжного электрического контакта с малым переходным сопротивлением.

Существуют: высокотемпературные припои, которые имеют температуру плавления более 450 оС, они применяются при пайке и сборке корпусных металлических деталей низкотемпературные припои, которые имеют температуру плавления ниже 450 оС, они применяются для монтажных работ.

Выбор припоя осуществляем исходя из следующих требований:

Обеспечение заданной механической прочности;

Иметь температуру плавления в заданном интервале температур;

Устойчивость к внешним воздействиям;

Механические и электрические коэффициенты близки к коэффициентам материалов, из которых изготавливаются проводники печатной платы, то есть меди;

Должен быть по возможности экономичным и доступным на отечественном рынке;

Обладать хорошей электропроводностью;

Не должен оказывать химического воздействия на материалы, соединяемые пайкой;

Припой выбираем из таблицы 4.2

Таблица 4.2

|

Классифи кация припоев |

Марка припоя |

Темпе ратура плавления |

Химический состав |

Область применения |

|

|

Составляю- щие |

Содержание в %% |

||||

| Оловянно –свинцовые | ПОС 40 | 183-238 |

олово свинец |

39-41 остальное |

Лужение, пайка деталей и монтажных проводов, жгутов РЭА. |

| ПОС 61 | 183-190 |

олово свинец |

59-61 остальное |

Лужение, пайка(при ручном способе) выводов ЭРЭ, ИС и п/п-ых приборов. | |

|

Серебря ные |

ПСр 1,5 | 273-280 |

олово свинец серебро |

14-16 82-85 1.2-1.8 |

Лужение, пайка моточных изделий (потенциометров), реле. |

| ПСр 2,5 | 295-300 |

олово свинец серебро |

5-6 91-93 2.2-2.8 |

Лужение, пайка моточных изделий, пайка проводов. | |

Выбираем припой ПОС 61,так как он предназначен для ручной и автоматической пайки, имеет низкую температуру плавления и, главное, малое содержание свинца, что уменьшает его вредное воздействие.

3.3 Обоснование выбора маркировочной краски

Плату желательно промаркировать для более удобной работы сборщика, устанавливающего на не элементы; то есть нанести на плату знаки. Выбор краски осуществляем исходя из следующих требований:

Обладать спиртобензостойкостью;

Должна иметь механическую прочность плёнки;

Контрастность и безвредность;

Обладать хорошей адгезией;

Не должна растворятся растворителями;

Краску выбираем из таблицы 4.3

Таблица 4.3

| Марка | Режимы сушки | Свойства красок | |

|

Температура, С0 |

Время, час | ||

|

МКЭЧ МКЭБ МКЭОР МКЭК |

25+10 60-65 |

24 или 2-3 |

Плёнки красок обладают механической прочностью, спиртобензиностойкостью, грибостойкостью, хорошей адгезией к маркируемой поверхности. |

|

ЧМ,СМ КМ, ЖМ 8000–26 8000–34 |

25+10 60-65 |

24 или 2-4 |

Плёнки красок обладают механической прочностью, удовлетворительной адгезией к маркируемой поверхности. Выдерживают относительную влажность до 100%. |

| ЭП–255 | 60-65 | 2-3 | Плёнки красок обладают механической прочностью, атмосферостойкостью |

Выбираем краску МКЭЧ, так как она более механически прочная, более устойчива к воздействию влаги, а перед сборкой и во время сборки существует целое множество операций промывки.

3.4 Выбор лака

Для получения прочного, гладкого и блестящего покрытия, а самое главное влагозащитного покрытия применяют лаки.

Лак должен удовлетворять следующим требованиям:

Большое удельное поверхностное сопротивление;

Хорошая адгезия к покрываемому материалу;

Малое время высыхания;

Термостойкость;

Устойчивость к влаге;

Прозрачность.

Выбор лака произведём из таблицы 4.4

Таблица 4.4

| Марка | Режимы сушки | Свойства лака | Область применения | |

|

Температура,С0 |

Время,час | |||

| УР–231 | 60-70 | 3-3,5 | Высокие электроизоляционные и защитные свойства, стойкий к химическим растворителям. | Узлы, ячейки, блоки на ИМС и других элементах с объёмным монтажом, на ОПП и МПП. |

| ЭП–730 | 60-70 | 8-10 | Плёнки лака твёрдые, механически прочные, устойчивы к воздействию бензина, воды, минерального масла. | Узлы, ячейки, блоки на ИМС с объёмным и печатным монтажом, на ОПП и МПП, места развальцовки. |

| ФЛ–582 | 60-70 | 10-12 | Плёнки лака обладают хорошей адгезией, механической прочностью. | Узлы, ячейки, блоки на печатных платах, объёмный монтаж, детали и узлы приборов |

Выбираем лак УР–231, так как он самый распространённый и практичный лак по сравнению с другими лаками и имеет малое время сушки.

3.5 Выбор флюса

Флюс – неметаллические вещества, применяемые для удаления окисной с поверхности паяемого материала и припоя в процессе пайки.

Флюсы делятся на :

бес кислотные (пассивные);

кислотные (активные);

Бес кислотные флюсы не вызывают коррозию после пайки и не требуют тщательной отмывки сложных органических соединений после пайки.

Кислотные флюсы содержат кислоту и требуют тщательной многократной отмывки после пайки, так как остатки флюса могут привести к снижению сопротивления изоляции между печатными проводниками и вызвать коррозию.

Выбор флюса осуществляем исходя из следующих требований:

Защищать спаиваемые поверхности и припой то окисления, образуя при пайке жидкую или газообразную защитную плёнку;

Снижать поверхностное натяжение расплавленного припоя для увеличения смачиваемости основного металла;

Должны иметь рабочую температуру на 50-100С0 ниже температуры плавления припоя.

Не вызывать коррозию. Коррозия может понизить сопротивление изоляции или образуя перемычки между печатными проводниками вызвать короткое замыкание.

Температура воспламенения флюса должна быть высокой, чтобы исключить вероятность взрыва при перегреве.

Флюс должен быть экономичным. Решающую роль играет не стоимость флюса, а время пайки и затрату на промывку соединения после пайки.

Флюс выбираем из таблицы 4.5

Таблица 4.5

|

Группа флюса |

Марка флюса | Химический состав | Применяемые припои | |

| составляющие |

Содержа ние, % |

|||

|

Некоррозийний, неактиро- ванный |

ФКСп | Канифоль сосновая марки А или В, спирт этиловый |

10-60 90-40 |

Оловяносвинцовые серебрянные ПСр 1,5 |

|

Некорро- зийний, слабоак- тированный |

ФКТ | Канифоль сосновая, тетрабромид, дипелтела, спирт этиловый |

20-50 0,05-0,1 79,95-19,9 |

Оловяно-свинцовые |

|

Корро- зийный |

ЛТИ–120 | Канифоль сосновая, диэтиламин, триэтаноламин, спирт этиловый |

20-25 3-5 1-2 76-68 |

Оловяно-свинцовые серебрянные ПСр 1,5 |

Выбираем флюс ФКСп, так как он применяется для ручной пайки и соответствует всем требованиям.

Список литературы

1. Резисторы, конденсаторы, трансформаторы, дроссели, коммутационные изделия РЭА./ Н.Н.Акимов, Е.П. Ващуков, В.А. Прохоренко, Ю.П. Ходоренко, - Мн.: Беларусь, 1994.

2. Проектирование печатных плат в PCAD 2001 Лопаткин А.В., Н.Новгород – 2002 г.

3. http://www.pcad.ru

4. http://www.chipinfo.ru

5. Государственные стандарты ЕСКД, ЕСТД, ЕСТТП.

6. Тропилов С. В., Ермилов А. В., Микросхемы, диоды, транзисторы. Справочник – М.: Машиностроение, 1994.

7. Пирогова Е. В. Проектирование и технология печатных плат: Учебник. Москва ФОРУ 2005г.

© 2010 Интернет База Рефератов